柔性工装系统多点定位的自适应优化*

陆俊百 周 凯

(清华大学精密仪器与机械学系,北京 100084)

柔性工装系统多点定位的自适应优化*

陆俊百 周 凯

(清华大学精密仪器与机械学系,北京 100084)

针对飞行器大型薄壁件加工的技术难点,开发了基于机器人操作的智能柔性工艺装备系统。通过分析系统结构和运行原理,建立了数学模型,提出了多点定位的自适应优化方法。该方法根据给定的加工轨迹,自适应地调整柔性工装系统的定位/支承分布,保证总体加工变形趋近最小。实例验证表明,该方法可以使柔性工装系统的支承分布处于最优状态,实现对系统资源的最佳利用,满足飞行器大型薄壁件的高速高精度加工需求。

飞行器大型薄壁件 柔性工艺装备系统 多点定位 自适应优化

在现代大型飞行器中,与承力骨架贴合的是厚度很薄的大尺度合金或复合材料蒙皮,其刚度非常差,加工过程中很容易发生变形。对于该类大型薄壁曲面零件,生产厂家一般采用“先加工后成型”工艺。先对平板材加工周边轮廓、开窗、开孔,之后将平面半成品进行成型处理,得到曲面蒙皮。这一方法存在以下严重问题:成型工序会使已加工好的零件周边轮廓和窗孔部位产生很大变形,对飞行器的气动性能和隐身性能均造成很大影响。

为了克服这一问题,“先成型后加工”工艺发展了起来。然而,成型后的半成品为刚度极差的弹性薄壁件且其表面轮廓为自由曲面,定位与支承需要统一考虑,传统的针对刚性体的六点定位原理已不再适用。解决此问题的技术途径主要有2条:(1)刚性途径,在工装上加工出与工件曲面相对应的刚性定位/支承曲面,该方法柔性差、效率低。(2)柔性途径,通过调整、控制等手段动态生成所需的定位/支承曲面,如此一种工装可用于不同零件的加工,大幅度提高制造柔性和效率。

为此,笔者与企业合作对以柔性途径实现“先成型后加工”工艺的有关方法和实现技术进行了研究。本文将介绍在柔性工装系统中多点定位的自适应优化方面的研究成果。

1 系统结构

针对飞行器大型薄壁曲面零件加工的特殊性,开发了基于机器人操作的智能柔性工装系统,其基本结构如图1所示。其特征在于:基座部件2上装有多个动梁部件4,每个动梁部件均可沿x方向运动;动梁部件上装有多个滑鞍部件5,每个滑鞍部件均可沿y方向运动;滑鞍部件上装有伸缩单元6,伸缩单元可带动其顶端的万向真空吸头8沿z方向运动。

该系统可在计算机控制下,按需生成不同形态的定位/支承阵列,从而可对不同形状的飞行器大型薄壁件1进行精确定位、支承和夹紧(真空吸附固定)。

加工过程中,对于受力大的区域,需要提高支承密度。为了能够获得较大的支撑密度,要求支承单元自身体积尽可能地小。因伺服电动机、传动装置等要占用较大的空间位置,故无法通过常规技术实现对动梁和滑鞍的驱动。

为解决此问题,本课题提出集中驱动与分布驱动相结合的方案。在图1系统中基座部件2的两侧安装两台机器人13和14,可沿x方向同步运动。每台机器人的内侧面装有两只小机械手,分别用于沿x方向移动和锁紧动梁。机器人前端装有大机械手11,可通过旋转、伸缩、抓取等动作,沿y方向移动滑鞍部件5,并液压锁紧,之后伸缩单元带动真空吸头沿z方向升降,最终生成指定的定位/支承阵列。

2 问题描述与数学模型

柔性工装系统运行过程中需要动态地调定位/支承分布,利用有限的资源获得最高的运行效益。考虑到飞行器大型薄壁件加工中工件变形是影响加工质量和效率的主要因素,因此以刀具轨迹上的最大加工变形作为目标函数,约束条件包括系统结构约束和工艺条件约束。

柔性工装系统可用图2所示的简化模型表示。伸缩单元顶端的真空吸头中含有半径为r的定位球,定位球与工件的下表面在接触点处相切。

设柔性工装系统中动梁的总数为m,每个动梁上的定位/支承单元个数为 n,则向量 V=(v1,…,vm×n,vm×n+1,…,vm×n+m)可以表示唯一的一种定位/支承单元的分布情况。其中,v1,v2,…,vn分别表示第1号动梁上n个支承点的 y坐标,vn+1,vn+2,…,v2n分别表示第2号动梁上 n个支承点的 y坐标,以此类推,v(m-1)×n+1,v(m-1)×n+2,…,vm×n分别表示第 m 号动梁上n个支承点的y坐标。处于同一动梁上的n个支承点的x坐标相同,分别用 vm×n+1,…,vm×n+m表示这 m个动梁上支承点的x坐标。

对于给定的加工轨迹,V的取值将直接影响工件在加工过程中的最大变形d。即加工轨迹上的最大变形d与V之间存在特定函数关系

根据柔性工装系统的结构特点,可进一步得到如下约束条件:

m个动梁上支承点的x坐标顺序分布,相邻2个动梁接触时,位于其上的支承点在x方向距离达到最小值 dxmin,即

同一动梁上的n个支承点的y坐标顺序分布,相邻2个定位/支承单元接触时,位于其上的支承点在y

方向距离达到最小值dymin,即

以上式(1)、(2)和(3)即构成了柔性工装系统运行模式优化问题的数学模型。

这样,系统运行模式的优化问题可表述为:对于给定的加工轨迹,找到一个合适的V,使其在满足式(2)和式(3)所给出的约束条件时,使式(1)所给目标函数取极小值。

3 多点定位的自适应优化方法

柔性工装系统的定位/支承分布需要根据加工过程中工件的变形自适应地调整,调整的目标是总体变形最小。优化过程根据目标的状态来改变设计变量,这就需要引入设计灵敏度。设计灵敏度分析是计算目标函数或约束函数相对于设计变量的导数。设计灵敏度可以提供给设计者这样的信息:在给定的约束条件下,怎样改变设计变量来有效地提高目标函数。

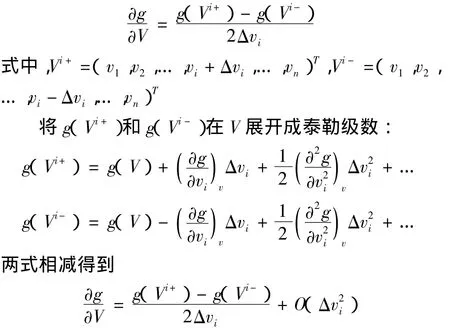

在本文中,优化目标为最大加工变形g(V)取得最小值,因此设计灵敏度定义为∂g/∂V。可以使用中心差分格式来计算该导数

多点定位的自适应优化过程中,选择设计灵敏度最大的支承点,沿x或y方向移向加工变形最大点,用以提高该点处工件的刚度,从而减小加工变形,如图3所示。

由于真空吸头的吸附作用,支承点处工件的所有自由度被约束,为固支状态。这样,只有与受力点相邻的周围4个支承点的设计灵敏度相对较大,而其他较远处的设计灵敏度都接近等于零。之所以只移动设计灵敏度最大的支承点,是因为这样可以在较快地减小最大变形的同时,将每次优化过程对于加工轨迹上其它点变形的影响降至最小。

由于移动动梁会影响位于其上所有支承点的x坐标,该算法优先沿y方向移动伸缩单元,在其坐标值触界并且g(V)仍大于允许变形时,才在外循环移动一次动梁。这里所述的触界包含两种情况:一是支承点已经到达工件曲面的边界;二是相邻两个支承点之间的距离已经达到了结构干涉值。

4 实例计算

为了验证本文方法的应用效果,针对若干飞行器大型薄壁件进行了优化。图4为样件之一,外形尺寸为1 800 mm×1 100 mm,厚度为5 mm,材料为铝合金。要求加工出工件的周边轮廓,并开4个窗口。根据工件的对称性,取其1/4为研究对象,有限元模型如图5所示,粗线表示在该处存在定位/支承单元。

柔性工装系统的具体参数为:支承球半径r=19 mm,动梁数m=8,每个动梁上的定位/支承单元数n=6。相邻2个动梁上的支承点在x方向距离最小值dxmin=150 mm,同一动梁上相邻2个支承点在y方向距离最小值dymin=150 mm。

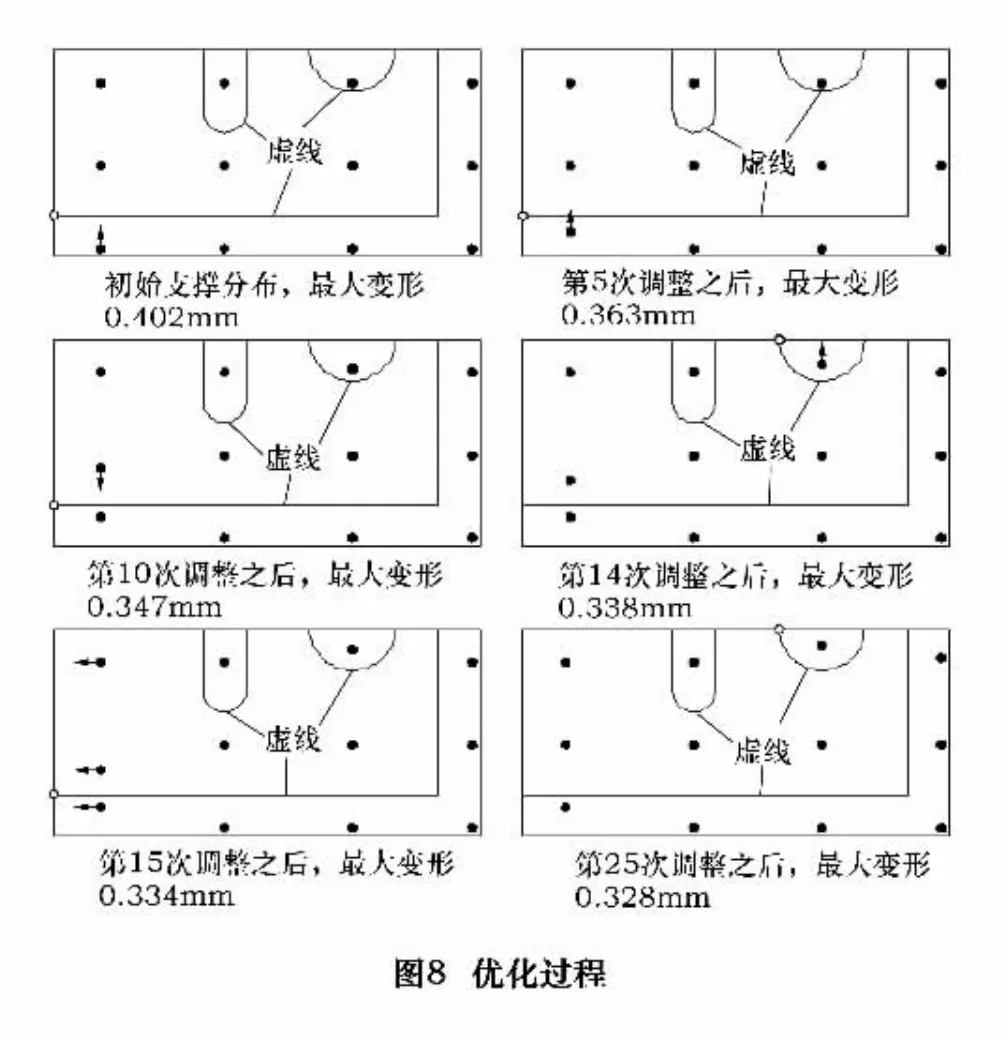

要求加工轨迹上的最大变形不超过0.34 mm。应用自适应优化方法,调整支承分布25次之后,得到符合要求的结果如图6所示。与下方工件的位置相对应,实线表示加工轨迹,虚线表示加工轨迹上各点的变形,黑色圆点表示支承点。在这种支承分布下,加工轨迹上的最大变形为0.328 mm。最大变形在自适应优化中的下降过程如图7所示。

为了展示算法的自适应优化过程,分别选取第0、5、10、14、15和25次调整之后的结果,支承分布如图8所示。其中,实线表示毛坯轮廓,虚线表示加工轨迹,实心圆点表示支承点,空心圆点表示加工轨迹上的最大变形点,箭头表示下一次调整的方向。

样件在Zimermann FZ37五轴铣床上进行试加工,根据自适应优化结果,柔性工装系统的定位/支承分布如图9所示。

5 结语

对主要技术指标进行了测试:柔性工装系统按“先成形后加工”工艺加工的样件,轮廓度误差为0.18 mm,制造工期为160 min;而传统工装系统按“先加工后成形”工艺加工的样件,轮廓度误差为0.27 mm,制造工期为210 min。测试结果表明,柔性工装系统的应用可使样件的加工精度提高33%,制造工期缩短24%。

[1]顾诵芬.航空航天科学技术(航空卷)[M].济南:山东教育出版社,1998.

[2]陆俊百,周凯.工装机器人无线控制系统的研究[J].制造技术与机床,2009,(3):14-17.

[3]门延武,周凯.自由曲面薄壁工件加工的柔性定位方法研究[J].制造技术与机床,2008,(10):113 -117.

[4]周凯,钱琪,门延武.智能工装系统.中国:ZL2008101038138[P].2008-9-24.

[5]丁晓红,林建中,山崎光锐.利用植物根系形态形成机理的加筋薄壳结构拓扑优化设计[J].机械工程学报,2008,44(4):201 -205.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Adaptive Optimization of Multi-point Location in Flexible Tooling System

LU Junbai,ZHOU Kai

(Tsinghua University,Beijing 100084,CHN)

Intelligent flexible tooling system manipulated by robots is developed to solve problems in aircraft large -scale thin-wall workpiece machining.Adaptive optimization of multi-point location is presented by describing system structure and work principle,then we establish mathematical model.This method adjusts location/support array of flexible tooling system according to specified cutting path adaptively.Experimental results show that support distribution can be optimized to make best use of system resources,which improves quality and efficiency of aircraft large-scale thin-wall workpiece machining.

Aircraft Large-scale Thin-wall Workpiece;Flexible Tooling System;Multi-point Location;Adaptive Optimization

* 国家自然科学基金资助项目(50775126);国家863高技术研究发展计划资助项目(2006AA04Z145)

陆俊百,男,1985年生,硕士研究生,主要研究方向为柔性工艺装备系统。

(编辑 谭弘颖) (

2010-03-01)

10739