砂轮架主轴支承与滑动轴承的装配工艺探究

陈开君 范庆云

(①陕西工业职业技术学院,陕西咸阳 712000;②咸阳机床厂,陕西咸阳, 712000)

砂轮架主轴支承与滑动轴承的装配工艺探究

陈开君①范庆云②

(①陕西工业职业技术学院,陕西咸阳 712000;②咸阳机床厂,陕西咸阳, 712000)

对磨床砂轮架主轴支承类型及应用进行论述,载荷不大、转速不高的砂轮架,广泛使用多油楔动压滑动轴承,尤其是三片瓦式动压滑动轴承支承;对于高速、中高载荷的磨床砂轮架主轴采用滚动轴承支承。并通过实例,对短三片瓦式滑动轴承的结构、工作原理、技术要求进行分析,制定了不同用途磨床砂轮架的滑动轴承装配调整工艺及注意事项,为动压滑动轴承的装配调整提供了可行的工艺。

磨床砂轮架 主轴支承 短三片瓦 装配工艺

磨床是利用磨具对工件表面进行磨削加工的机床。18世纪30年代,为了适应钟表、自行车、缝纫机和枪械等零件淬硬后的加工,英国、德国和美国分别研制出使用天然磨料砂轮的磨床。1876年在巴黎博览会展出的美国布朗-夏普公司制造的万能磨床,是首次具有现代磨床基本特征的机械。1900年前后,人造磨料的发展和液压传动的应用对磨床的发展有很大的推动作用。随着近代工业特别是汽车工业的发展,各种不同规格、不同用途的磨床相继问世。

1 砂轮架主轴支承

根据磨床工作条件的不同其砂轮架主轴支承形式不同,有滑动轴承支承和滚动轴承支承两类。在载荷不太大、转速不太高的情况下,较适于采用三片、五片瓦动压滑动轴承组合,其径向间隙由调整螺钉调整,轴瓦的倾斜度可以随轴颈位置不同而自动调整,以适应轴的弹性变形和倾斜等。但其极限转速相对较低,对径向间隙的变化非常敏感。主轴转速高,中、高载荷的磨床,根据其加工的具体情况,宜使用滚动轴承组合比较合适。一般前轴承主要承担径向力,后轴承主要承受轴向力也可承受一定的径向力。[1]

国内各磨床制造厂的砂轮架主轴系统,在传统结构上大多采用滑动轴承,而较少使用滚动轴承,尤其是精密磨床。其主要原因是着眼于磨床的加工精度。但滑动轴承的制造加工及装配工艺非常复杂,动压滑动轴承不但铸造质量难以掌握,而且机械加工难度较大、装配工的技术水平要求高;静压轴承加工和装配也很难,且对工作过程中液压系统的稳定性要求高。因此,滑动轴承主轴结构在专业磨床厂广泛使用,而对于专用磨床生产则较少使用,而是致力于滚动轴承结构的研究。

从国外的磨床砂轮架结构来看,高速、强力砂轮架较多地采用滚动轴承结构,其砂轮架的体积小、尺寸紧凑,整机结构也趋于合理。但滚动轴承结构存在如下主要缺陷:①高速时,旋转精度的保持性差;②高速时疲劳、温升、离心力影响较大;③噪声较大;④润滑问题突出;⑤抗振性差,阻尼比较小(ξ=0.02 ~0.04),参与承载的滚动体数目变化而引起振动,容易导致磨削振纹[2]。

砂轮架是用来带动砂轮作高速旋转并以它切削工件的磨床关键部件,主要由传动部件与主轴部件组成。如某厂生产的M6020A、2M9120A、2M9120B等系列万能工具磨床和 MM9825、MMX9825、MMX9850、MMS9825等系列精密卡规磨床,其砂轮架主轴的前后轴承均为短三片瓦组成的滑动轴承,它的特点是制造容易、装配简单、维修方便,更主要的是这种结构的砂轮架完全能满足加工要求。其短三片瓦的每一块后面都有一球头支承螺钉,且轴瓦上的支承凹坑与中心有一约5°30′的夹角。这样的结构由于是球头支承,所以轴瓦可以在支承螺钉上自由摆动,在主轴高速旋转时主轴和轴瓦之间能形成油楔,产生油膜压力。主轴与轴承的间隙可通过调整球头螺钉来调整,调整到技术要求后用拉紧式固定方法固定每一块轴瓦的位置,以保证主轴与轴瓦的间隙在规定的精度范围内不变动。主轴的轴向止推装置在主轴的后端,向右的轴向力(磨削端面时)由主轴后轴肩与止推环承受。砂轮架主轴采用N2主轴油油侵式润滑,以保证前后轴承均有足够的润滑油,容易建立油楔和油膜压力,也就保证了主轴的高速旋转精度和刚性。

2 短三片瓦式动压滑动轴承的装配

2.1 结构与工作原理

2.1.1 结构

如图1所示是应用比较广泛的多油楔动压滑动轴承——短三片瓦调位轴承。如某机床厂生产的系列磨床,砂轮架主轴支承基本为三片瓦(材料:双层金属,巴氏合金耐磨层)式多油楔动压滑动轴承。它由三片包角为60°的轴瓦1均匀布置在主轴轴颈上。轴瓦背面支承在球头螺钉4上,使轴瓦在工作时可摆动。调节球面支承螺钉的位置,即可调整主轴与轴瓦内表面间的间隙。通过锁紧螺钉6、空心螺钉5消除螺纹间隙,使球头螺钉锁紧,最后由封口螺钉7封口防尘。主轴轴向位置由主轴的轴肩和推力轴承保证。

2.1.2 工作原理

每块轴瓦上的支承球面中心在圆周方向离中间有一定的偏距,当主轴旋转时,在油液的作用下,三块扇形轴瓦各自绕球面支承螺钉的球头摆动到平衡位置,并形成3个楔形缝隙(图1c)。于是在此隙缝处产生压力油楔,使主轴浮在三块轴瓦中间。当主轴受外界载荷而产生径向偏移时,由于楔形缝隙变小,缝隙变小后油膜压力升高,而在其相反方向,楔形缝隙变大,油膜压力降低。因此有一个使主轴恢复到中心位置的趋势,即保证了较高的油膜刚度。

2.2 装配技术要求

2.2.1 主轴颈与轴承的配合精度

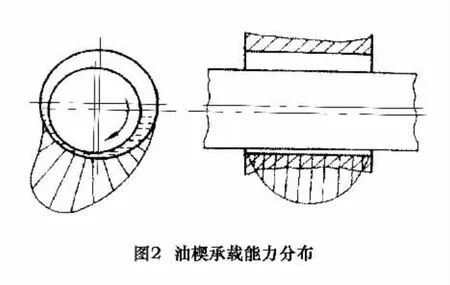

轴颈在轴承中转动时,润滑油在轴颈和轴承的楔形间隙中必须形成承压油楔。油楔的承载能力是随着油楔厚度减小而增加。动压滑动轴承油膜承载能力的分布情况见图2所示。因此,轴承和轴颈之间必须有正确的配合关系,使其在承载条件下能形成合乎液体摩擦的间隙。

一般机械轴承和轴颈的配合可偏松一点,常选取H8/f9和H8/e9为宜。若要求精度较高,按具体情况可选取H6/f6,H7/f7,H8/f8。对于要求特别精密的轴承,如分度头的主轴轴颈和轴承的配合选取H6/g5。

砂轮主轴轴承要求比较精密,其轴颈与轴承的配合选取H7/g6。高速、重载的轴颈和轴承的配合间隙宜大一些,可选取H7/e8以及H7/d8,高温下工作的轴颈和轴承的配合间隙要更大一些,常取H7/c8。

例如:某厂生产的 M6020A、2M9120A、2M9120B等万能磨床砂轮架,主轴径向跳动0.002~0.005 mm,MM9825、MMX9825、MMX9850、MMS9825 等系列精密卡规磨床主轴径向跳动0.01~0.015 mm,径向间隙为0.02 ~0.04 mm。

2.2.2 主轴的轴向窜动

磨床的性能不同,其砂轮架主轴的轴向窜动要求不同。如普通万能工具磨床砂轮架的轴向间隙要求为0.02~0.04 mm(精度较低,铸铁止推环,工作端面无油槽,装配时只需配磨不需刮研,直接装配就能保证精度);而精密卡规磨床砂轮架的主轴轴向间隙应0~0.004 mm(精度较高,青铜止推环,工作端面布置有油槽,装配时需配磨和刮研),因为卡规磨床工作时的长度精度要求高[3]。

2.2.3 接触精度

早期装配时,将配磨好的止推环直接安装,试车时出现温升超差。之后改成装配时配刮止推环,保证接触面积不少于全止推工作表面积的80%,且均匀。为防止推环在工作一定时间后,在热态下出现油道变小现象,研点在径向中间软,这样才能使轴承在热状态下达到接触均匀的要求。

2.2.4 润滑油

润滑油供应必须充分。如果供油不足,油液不能形成集聚,就不能建立承载油膜。因此,装配后油道不能堵塞,润滑油的粘度要合适。

2.3 装配与调整

需用工检具:千分表、同心套、磁力表架、调瓦专用工具。装配工艺如下:

(1)原先,在普通万能工具磨床砂轮架装配时,首先清洁壳体、主轴及轴瓦组件,装轴瓦组件,并用同心套调整前后瓦片的同轴度(0.015~0.025 mm)和径向跳动(0.002 ~0.005 mm),然后通过配磨止推环来保证主轴轴向间隙(0.02~0.04 mm)。但在装配精密卡规磨床砂轮架时,沿用上边的工艺,试车时出现了砂轮架温升超差和抱轴现象。后改变装配工艺,先装配调整止推环(配刮),保证主轴的轴向间隙0~0.004 mm,然后用同心套装配调整轴瓦,保证前后轴瓦的同轴度0.015 ~0.025 mm 和主轴轴向间隙 0.02 ~0.04 mm,以及径向间隙0.01~0.015 mm。试车和售后跟踪显示,再也没有出现砂轮架温升超差和抱轴现象[3]。

由此可见,砂轮主轴的径向跳动和轴向间隙要求不同,其装配工艺不同,但应首先装配并调整好精度要求高的轴承组合部分,后装配调整精度要求低的轴承组合部分。如万能工具磨床应先装配调整轴瓦组合,保证主轴与轴瓦的配合间隙及径向跳动精度,然后再装配调整推力轴承,保证主轴的轴向间隙和轴向窜动精度,而对于精密卡规磨床则装配工艺路线相反。

(2)先将6个球头螺钉旋入螺孔并记住各自编号(因钉瓦单配)。球头钉不能高出孔表面。

(3)将主轴放入体壳孔,再将6块轴瓦按球头螺钉的编号放入各自位置,但要注意主轴旋转的方向应与轴瓦上的箭头方向一致,不得搞错。

(4)为了保证主轴装好后与体壳孔的轴心线同轴度,需使用同心套,将2个同心套套在主轴上并装进体壳的孔内,然后将6个球头螺钉、6块轴瓦轻轻贴上主轴颈。

(5)先将下面两轴瓦分别用球头螺钉固定好,同时也将球头螺钉固定好,这时要求定心套转动自如。

(6)抽出定心套,调整上轴瓦,再将主轴轴承的间隙调整到0.02~0.04 mm,将球头螺钉和轴瓦都固定好。这时,再将定心套伸入砂轮架体壳孔内时可进出自如,转动轻松就说明主轴的轴线和体壳孔的轴心线同轴符合技术要求。

(7)装配调整好以后再用铜棒或木棒敲击主轴,力量与装卸砂轮时敲击螺母的力量相同,向轴瓦的3个方向敲击,并再次测量主轴轴瓦的间隙是否在0.02~0.04 mm之间。如超差,则应用上述方法重新调整,直至合格。

2.4 轴承装配注意事项

(1)动压滑动轴承的外圆支承要严密。单油楔动压滑动轴承装入主轴箱壳体主轴孔内,必须检查其外壁与壳体接触是否严密,要求没有间隙。轴瓦的瓦背与轴承座的接触面积一般达到50%以上后,才能进行轴承内表面刮研。短三片瓦调位轴承的瓦背面上的球形凹坑,与支承螺钉球形端头经过配研,接触面积应达到80%以上。并经过安装调整,消除螺纹间隙,使轴瓦在有良好接触刚度的前提下,能灵活地环绕球形支承自由摆动,在工作中实现自动调整。只有这样,滑动轴承才能形成合适的楔形间隙,建立符合要求的承载油压油楔。

(2)不允许因装配调整而破坏轴承工作面已配研好的精度。例如,外锥圆筒轴承装配时,应先收缩轴承内孔,再配研达到尺寸要求。不允许在配研瓦面后,又收缩轴承内孔;否则,会因轴承的不均匀变形丧失刮研精度,尤其是会增大圆度误差而降低轴承的承载能力。

(3)前后轴承必须有良好的同轴度。前后轴承的同轴度不好,承压油楔容易受到破坏,轴承运转中就容易出现轴承损坏及抱轴现象。装配中,从配刮开始起就要注意这个问题。对短三片瓦调位轴承应通过装配工装配,使主轴以主轴箱壳体止口处为基准放正,然后再以主轴轴颈为基准安装已配研合适的瓦片,并调整间隙达到要求。

2.5 轴承间隙的调整方法[4]

(1)注意瓦片与配研球头螺钉组合的标记,以免装错,注意瓦背箭头方向与砂轮主轴的旋向相同。

(2)复查接触面积。用涂色法复查瓦片与主轴轴径、瓦片与球头螺钉的接触情况。要求他们的接触面积达到80%以上,并且接触点分布均匀。若达不到要求,应对轴瓦工作面进行配研。

(3)仔细清洗主轴、轴瓦及其球面螺钉等。

(4)按序装入各轴瓦组合件。应注意主轴相对轴瓦的旋转方向要正确。这样才能使主轴颈与轴承的工作面之间形成楔形间隙,并且楔尖指向旋转方向,实现进油口的间隙大于出油口的间隙,提高进出口的间隙比,增大油液在楔形间隙中的集聚趋势,升高轴承的油膜压力。在装配并调整瓦片与轴颈的间隙时,应在主轴两支承颈上套上同心套,调整间隙。为了正确地检查出瓦片与轴颈的接触精度,调整好轴承以后,用手旋转主轴数圈,再将瓦片拆下,待检查接触面积及点数正确无误时,才可重新装配调整至要求。

(5)进行试运转,检查轴承的温升情况。一般情况下,空运转的时间不少于2 h,轴承温升不超过室温20℃为合适(普通磨床为25℃)。运转时,还应检查主轴的径向圆跳动量和轴向窜动量。如果超差就要对轴承重新进行调整。在精度符合要求以后,必须再进行一次空运转,以检查轴承温升情况。直到精度与温升都符合要求为止。

[1]胡建辉,焦小明.磨床砂轮架设计与制造研究[J].机械设计与制造,2005(5):19 -20.

[2]张成兴.砂轮架主轴系统滚动轴承结构的探索[J].精密制造与自动化,1995(2):28 -29.

[3]陈开君,范庆云.三片瓦式砂轮架主轴卡死现象的分析研究[J].精密制造与自动化,2004(4):17 -18.

[4]曹玉君,张振华.磨床砂轮架主轴与滑动轴承的装配修理[J].制造技术与机床,2003(6):58 -60.

[5]机械设计手册编委会.机械设计手册·滚动轴承[M].北京:机械工业出版社,2007.

[6]黄涛勋.钳工[M].北京:机械工业出版社,2006.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Assembly Process Exploration of Grinding Wheel Spindle Bearing and Sliding Bearing Frame

CHEN Kaijun①,FAN Qingyun②

( Shaanxi Polytechnic Institute,Xianyang 712000,CHN;②Machine Tool Factory in Xianyang,Xianyang 712000,CHN)

This paper introduces the grinding wheel spindle bearing frame type and application of exposition,low -load,low -speed wheel frame use multi-oil wedge hydrodynamic sliding bearings extensively,in particular the three-watt dynamic pressure type sliding bearing support.Roller bearing supporting frame is used for high-speed,medium and high load grinding wheel spindle.And through examples of the short 3-watt sliding bearing structure,working principle,technical requirements analysis,the different uses of grinding wheel frame to adjust the sliding bearing assembly processes and precautions are prepared for the viable process of the dynamic pressure sliding bearing assembly adjustment.

Grinding Wheel Frame;Spindle Bearing;Short 3 - Watts;Assembly Process

陈开君,男,1962年生,副教授,主要从事机械制造、金属材料方面的研究,已发表论文10余篇。

(编辑 李 静) (

2010-02-14)

10738