液压爬模施工技术

邱睿智, 蒋 建

(中国人民武装警察部队水电第十一支队,四川成都 610036)

1 液压爬模结构

液压爬模设计时需考虑以下条件:

(1)根据所处部位确定承受的最大风荷载。

(2)混凝土施工分节高度。

(3)爬升倾斜角。

(4)额定垂直爬升能力。

(5)模板、浇筑、钢筋绑扎工作平台最大承载能力。

(6)爬升装置工作平台最大承载能力。

(7)修饰及电梯入口平台最大承载能力。

(8)系统工作平台总体额定承载力(按顶层计)。

(9)液压系统工作压力。

(10)供电制式。

(11)混凝土灌注强度。

(12)模板质量检验标准(参考值):

面板表面平整度:≤2mm;

高度允许误差:±3mm;

长度允许偏差:0~-3mm;

面板允许偏差:±3mm;

相邻面板拼缝高低差:≤1mm;

相邻面板拼缝间隙:≤1mm。

2 液压爬模的结构

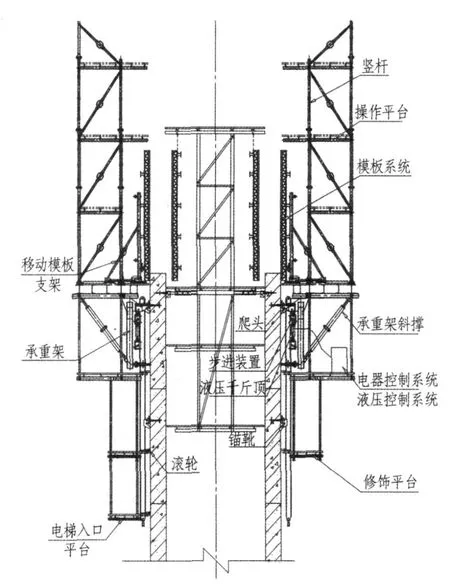

爬模主要由爬升装置、外组合模板、移动模板支架、上爬架、下吊架、内爬架、模板及电器、液压控制系统等部分构成。爬模总体构造见图 1。

3 液压爬模的工作原理

图1 爬模总体构造图

爬模的爬升通过液压油缸对导轨和爬架交替顶升来实现。当爬架处于工作状态时,导轨和爬架都支撑于安装在预埋锚锥的锚板上,两者之间无相对运动。退模后,在所浇混凝土段中预埋的锚锥上安装连接螺杆、锚板及锚靴,调整步进装置手柄方向顶升导轨,爬架附墙不动,待导轨顶升到位并锁定在锚板及锚靴后,操作人员转到下平台拆除导轨提升后露出的、位于下平台处的锚板及锚靴等。解除爬架上所有拉结及约束进入爬架升降状态,调整步进行装置手柄方向顶升爬架,导轨保持不动,爬架就相对于导轨向上运动。在液压千斤顶一个行程行走完毕后通过步进装置,一个爬头锁定爬升对象,一个爬头回缩或回伸,进行下一行程爬升,直至完成爬升过程(图 2)。

图2 爬模爬升示意图

4 液压爬模施工

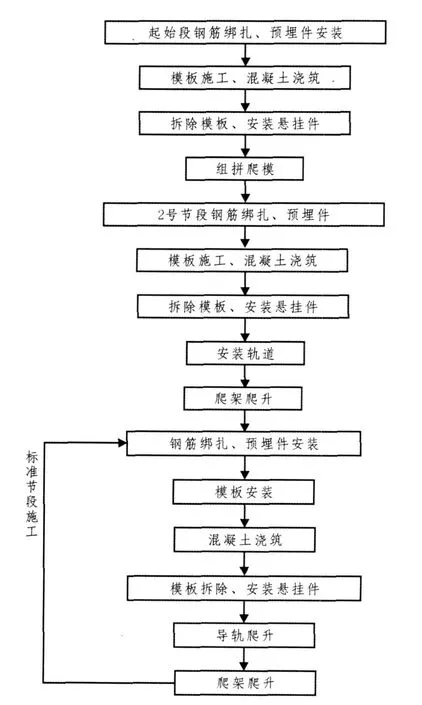

4.1 施工工艺流程(图 3)

4.2 液压爬模的安装

液压爬模的安装在混凝土结构首节、第二节混凝土浇筑完成后分步进行,两节高度需大于爬模安装的最小高度。

爬架安装主要分四部分进行,第一部分在起始段混凝土浇筑后安装承重架及移动模板支架部分;第二部分系在第二节段混凝土浇筑后安装轨道、步进装置、爬头、动力装置等部分;第三部分是在第一次爬升后安装外爬架修饰吊架平台;第四部分是在第二次爬升后安装电梯入口平台。

图3 施工工艺流程图

爬模各散件在工厂制作完毕,运抵施工现场,在拼装场地将各散件拼装成单元部件,并对各部件的功能进行检查和调试。

4.2.1 锚锥预埋

为满足爬模系统工作需要,在混凝土中需预埋爬升系统附墙的锚锥。

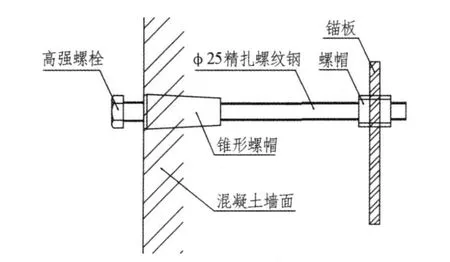

锚锥主要由锥形螺帽、精扎螺纹钢、螺帽(含锚板)及高强螺栓等组成,是整个自爬模系统的最终承力结构。锚锥通过堵头螺栓固定在外模板上,在钢筋绑扎完成后按设计要求将其固定在设计位置。脱模时拆下对拉螺杆及堵头螺栓,将拉模板脱离混凝土面,安装连接螺栓。锚锥埋设情况见图 4。

4.2.2 起始段混凝土浇筑后的安装

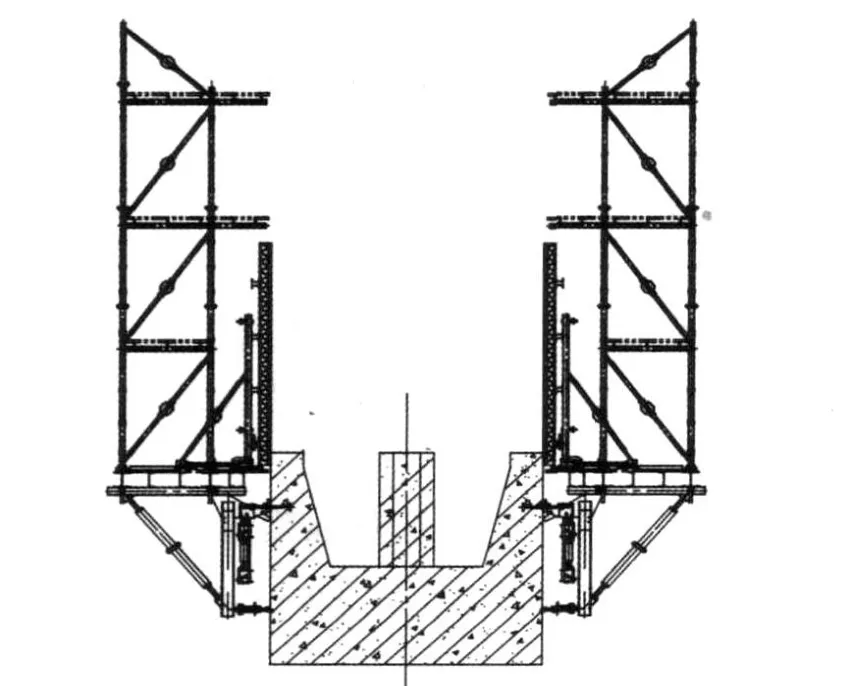

在起始段混凝土浇筑后爬模安装的部件主要是保证第二节段混凝土浇筑所必须的部件,按照安装顺序依次为锚板、锚靴、承重架、移动模板支架、上爬架和内、外模板。

图4 锚锥埋设示意图

用塔吊作辅助机具,脱开起始段混凝土内、外模板并吊出。在混凝土脱模强度达到 20MPa后,通过高强连接螺栓将锚板安装在预埋的锚锥上,再将预先拼装好的爬架系统通过锚靴挂在锚板上。最后进行内、外模板的安装并将其调整到位,浇筑第二节段混凝土(图 5)。

图5 第一步安装:锚板、锚靴、承重架、移动模板支架、模板、组拼上爬架

4.2.3 爬模系统压载试验

在爬模系统安装完成后,需对整个系统进行压载试验,以确保在施工过程中爬模系统的安全。

假如爬模系统现场施工设计最大荷载为 40 t,单面爬架设计最大荷载为 10t,按爬模爬升装置单元设计垂直爬升最大荷载 1.3倍安全系数即13t进行压载试验。

压载方法:采取爬模系统单面爬架逐个试压的方法进行压载。预先准备 13t沙袋,在爬模系统安装完成后,按爬模单层爬架设计荷载进行堆载。在堆载过程中,随时观察爬架各个主要受力部位预贴应变片的应力变化情况。全部荷载 13t堆载完毕后,稳载 10min,再卸载,进行下一面爬架系统压载试验。在压载试验全过程中,派专人负责检测、记录应变片受力情况。

全部爬架系统压载试验完成后,根据试验结果,在确保爬模系统满足施工需要的情况下进行正常节段的施工。

4.2.4 第二节段混凝土浇筑后的爬模系统安装

爬模系统首次安装完毕,通过调整爬架上的移动板支架将模板调整到位后,按常规方法进行第二节段施工。在第二节段混凝土达到脱模强度后,拆除对拉螺栓及锚锥堵头螺栓,通过移动模板支架上的齿轮及齿条脱开模板距混凝土表面一定空间距离。

在第二节段混凝土强度达到20MPa以上后,在其预埋锚锥上安装锚板及锚靴。然后依次安装爬升装置、轨道及下支撑并进行调整。最后进行液压控制系统的安装及调试。第二步安装情况见图6。

图6 第二步安装:爬升装置、轨道、下支撑及动力、液压系统安装

4.2.5 爬架第一次爬升后的安装

第一次爬架爬升到位后,安装外爬架的修饰吊架平台,该吊架的作用在于提供锚锥拆除及混凝土表面修补的工作平台。整个下吊架均为拼装构件,采用螺栓和销轴连接。操作人员通过搭设的支架进行拼装。完善下吊架的具体情况见图7。

4.2.6 爬架第二次爬升后的安装

第二次爬架爬升到位后,安装电梯入口吊架平台(图 8)。

4.2.7 液压爬模系统安装定位精度要求

(1)锚锥定位应采用适当的工艺措施,保证其平面定位误差小于 10mm。

图7 第三步安装:爬架第一次爬升后安装外爬架修饰吊架平台

图8 第四步安装:爬架第二次爬升后安装电梯入口平台

(2)各构件预拼装的容许偏差应满足以下精度控制要求:

单元总长 ±3mm

接口截面错位 ±2mm

节点处杆件轴线错位 ±2mm

各层框架两对角线差 ±1mm

框架总对角线差 ±2mm

(3)拼装的容许偏差应满足以下精度控制要求:

爬升装置安装垂直度 ±2mm

上爬架和下吊架安装垂直度 ±5mm

两爬升装置、上爬架和下吊架间间距 ±5mm

支座中心线对定位轴线的偏移 ±3mm

4.3 标准节段液压爬模施工

在进入正常节段施工后,标准节段进行重复循环作业,每个节段的主要工序包括:爬架爬升→接长钢筋并进行绑扎→关模并校核→浇筑混凝土→混凝土脱模、养护。

4.3.1 轨道爬升

在确定混凝土强度达到20MPa后,先进行轨道的爬升,轨道爬升流程为:

(1)将锚板锚靴安装在下一节段预定位置上,确保限位销固定住锚靴。

(2)将步进装置摆杆朝上,安装好弹簧复位器。打开液压系统双向球阀。

(3)检查并确保下支撑撑住混凝土表面。

(4)同时爬升轨道大约 0.5m(3~4步)。

(5)抽掉轨道上的楔形块。

(6)爬升所有轨道至距锚靴下边缘 10cm左右。

(7)关闭所有液压缸双向球阀。

(8)分别打开液压缸双向球阀,逐根爬升轨道。

(9)将每根轨道分别对准爬靴,爬升轨道至楔形块插孔在爬靴顶上约 5cm。

(10)插入楔形块。

(11)将步进装置上爬箱的摆杆打向下边(即爬升爬架时的位置)。

(12)伸长液压缸,可能出现以下两种情况:

①轨道随液压缸的伸长而下移。应待轨道下落到位(楔形块卡在爬靴顶)且液压缸伸长至合适位置后,将步进装置下爬箱的摆杆打向下边(即爬升爬架时的位置)。

②轨道随液压缸的伸长不能下移。应待液压缸伸长至合适位置后将步进装置下爬箱的摆杆打向下边(即爬升爬架时的位置),然后缩回液压缸至步进装置下爬箱的卡块卡进轨道开槽孔,再伸长液压缸带动轨道下落到位(楔形块卡在爬靴顶)。

(13)缩回液压缸。

(14)关闭液压缸双向球阀。

(15)拆除已空出来的锚板锚靴。

(16)将轨道撑脚撑在混凝土面上。

(17)重复(8)~(16)步,使所有轨道挂在爬靴上并撑在混凝土面上。

4.3.2 爬架爬升

轨道爬升到设计位置并固定后,爬升外爬架系统,其爬升程序为:

(1)放松下支撑,使之距混凝土面 12cm左右。

(2)检查并确保所有步进装置摆杆朝下。

(3)打开所有液压缸双向球阀。

(4)抽掉锚靴安全销轴。

(5)爬升爬架。应注意:①应设监控人员并站在合适位置,注意报告一切不同步的现象(不均匀及不规则)。②爬升两三步以后抽掉锚靴承重销轴。③进一步爬升时检查一致性,使爬升一致。④爬升爬架超过锚靴承重销轴孔。⑤插入锚靴承重销轴并锁定。⑥爬架回落到锚靴承重销轴上。

(6)插入锚靴安全销轴并锁定。

(7)将下支撑撑住混凝土面。

(8)缩回所有活塞连杆。

(9)关闭所有双向球阀。

(10)切断液压动力站电源。

5 结 语

液压爬模在现代高质量土建工程中的应用较为广泛,例如大坝、房建及桥梁等。相比其它模板结构形式更能有效保证混凝土外观质量,更能保证施工人员安全,作业效率高且能够大大缩短施工周期等优点,因此,在土建工程中具有独特的竞争优势。