钢模台车在不同隧洞断面混凝土衬砌中的综合利用

夏维学, 张国平

(中国水利水电第七工程局有限公司 一分局,四川彭山 620860)

1 工程概况

龙头石工程为大渡河梯级开发的第 15座电站,装机 700MW。龙头石水电站泄洪洞工程布置在大渡河左岸山体内,从右至左依次为 1#、2#、3#泄洪洞,平行分布,洞轴线 方 位 角 均 为NW22.82°,水平间距 40.0m。

1#泄洪洞以龙抬头方式与下游段衔接,下游段在初期作为导流洞,洞身断面型式为城门洞型,断 面 尺 寸 16.0m×17.0m(宽 ×高),底 坡 为0.6%。出口采用低挑坎不完全面流消能,起挑底高程为 899.00m,洞身总长 511.05m。洞身衬砌分为 A、B、C型全断面衬砌断面。A型衬砌断面厚 80cm,B型衬砌断面厚 150cm,C型衬砌断面厚 200cm。A、B型洞段在直线段上,C型为弧线渐变段。

2#泄洪洞为短有压进口泄洪洞,同时兼作排沙及水库放空洞。洞身断面型式为城门洞型,断面尺寸 13.0m×18.5m(宽 ×高),底坡 1.359%。出口采用低挑坎不完全面流消能,起挑高程为902.00m,洞身总长 615.00m,洞身衬砌分为 A、B、C型衬砌断面,A型衬砌断面型式为底板、边墙衬砌 60cm厚混凝土,顶拱采用喷钢纤维混凝土,B型衬砌断面全断面衬砌厚度为 120cm,C型衬砌断面衬砌厚度为 180cm。A、B型洞段在直线段上,C型位于渐变段。

3#泄洪洞为无压泄洪洞,隧洞断面型式为城门洞型,断面尺寸 15.0m×16.5m(宽 ×高),底坡 2.71%。出口采用挑流消能方式,挑坎底高程908.00m,顶高程 914.00m,洞身总长 670.00m,洞身衬砌分为 A、B、C型衬砌断面,A型衬砌断面型式为底板、边墙衬砌 60cm厚混凝土,顶拱采用喷钢纤维混凝土,B型衬砌断面全断面衬砌厚度150cm,C型衬砌断面衬砌厚度 200cm。A、B型洞段在直线段上,C型位于渐变段。

2 原施工组织衬砌施工方案

原施工组织设计 1#、2#、3#泄洪洞洞身边顶拱混凝土衬砌方案见龙头石水电站泄洪洞洞身边顶拱衬砌方案一览表(表 1)。

表 1 龙头石水电站泄洪洞洞身边顶拱衬砌方案一览表

3 钢模台车综合利用可行性研究

3.1 施工工期分析

龙头石工程 3条泄洪洞平行布置在左岸山体内。洞身段均为直线型。在 3条泄洪洞施工总进度安排上为 1#、2#、3#泄洪洞依次施工,钢模台车使用在时间上不交叉重叠,台车在工期上具备综合利用条件。

3.2 钢模台车结构分析

钢模台车一般由模板总成、托架总成、平移机构、门架总成、主从行走机构、侧向液压油缸、侧向支承千斤、门架支承千斤等组成,以电动机驱动行走机构带动台车行走,利用液压油缸和螺栓旋千斤顶调整模板到位及收模。

根据钢模台车的结构组成,不同隧洞断面的钢模台车在结构上不变的部件有主行走机构、平移机构、侧向液压油缸、侧向支承千斤等。模板总成、托架总成、门架总成等根据隧洞断面变化而变化,为变化部件。

不变部件的设计依据隧洞衬砌断面厚度及隧洞纵向坡度进行。为了满足不同隧洞断面混凝土衬砌钢模台车的综合利用,选用隧洞衬砌厚度最大、纵向坡度最大的参数作为台车的设计计算荷载。选用设计衬砌厚度 1.5m,最大纵坡 3.0%作为龙头石水电站泄洪洞衬砌钢模台车的设计参数。以最大的参数设计因此而完全满足 3条隧洞的衬砌参数,故不变部件的综合利用是可行的。

变化部件的综合利用设计:

(1)模板总成的综合利用设计:模板总成分为顶拱弧形模板和两侧边墙模板。根据隧洞断面,钢模台车顶拱弧形模板与隧洞衬砌顶拱半径有关,边墙模板与隧洞衬砌边墙高度有关。

(2)边墙模板分析:3条泄洪洞断面边墙为两种高度,即 12m和 15m。因此,边墙模板以 12 m为设计模数,变 15m边墙时,在 12m边墙模板基础上新增加一块 3m边墙模板,以满足不同边墙高度的综合利用。

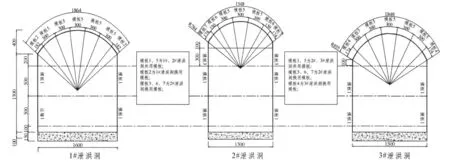

(3)顶拱模板弧形范围分析:3条泄洪洞衬砌顶拱半径分别为:1#泄洪洞衬砌顶拱半径 R=10 m,2#泄洪洞衬砌顶拱半径 R=7.79m,3#泄洪洞衬砌顶拱半径 R=8.5m。3条泄洪洞顶拱圆心角分别为:106.26°、113.11°、123.86°。以 3条洞室顶拱中心为交点,其 3条泄洪洞顶拱弧形形状相差情况见图 1。

图 1 泄洪洞顶拱弧形形状相差示意图

从图 1可以看出,3条泄洪洞的弧形从形状上差异不大。在实际生产中,圆形弧形仅为理论形状,在实际制造中由大小不同的折线组成,折线长度越小,越接近圆形弧形理论形状;而用散装钢模板浇筑顶拱时,可用满足误差要求大小的散装模板拼装。因此,在模板制作时,顶拱模板的大小满足最小半径时规范误差的范围即可。为了满足综合利用要求,在弧形模板设计时按 R=8.5m进行设计。以 R=8.5m制作的模板弧长 3m计,与 R=10m和 R=7.79m时的误差为:

△R=10=8.5(1-cos10.12°)-10(1-cos8.6°)=0.0195(m),即 1.95cm。 △R=7.79=8.5(1-cos10.12°)-7.79(1-cos11.04°)=0.0122(m),即 1.22cm。

通过以上计算,按 R=8.5m设计加工的弧形模板只要单块弧长不大于 3m、拼装在另外两条泄洪洞顶拱上,其误差值均满足水工混凝土规范不大于 2cm的要求。因此,弧形模板的综合利用在理论上是可行的。

托架总成、门架总成分析:托架总成、门架总成均为钢模台车的主要受力部件。托架总成由顶拱矢高及半径确定,门架总成由隧洞洞身边墙高度及隧洞宽度确定。托架总成设计以 2#泄洪洞顶拱参数为设计参数,门架高度以 1#、3#泄洪洞边墙高度为设计参数,门架总成宽度以 2#泄洪洞宽度为设计参数。

通过以上分析得知,龙头石水电站钢模台车在3条泄洪洞中的综合利用在理论上是可行的。

4 钢模台车的设计与制造

龙头石水电站钢模台车综合利用理论通过分析后,将台车的设计及受力计算主要委托广汉金达隧道机械制造有限设计室进行。笔者主要进行了结构上如何达到最大综合利用的工作,受力计算及台车的设计笔者未涉及。在此,笔者对他们付出的艰辛劳动表示感谢。

台车不变的部件按照台车综合利用最大荷载进行设计。对于变化部件的设计,顶拱模板采用R=8.5m进行设计,托架总成及门架总成按照 3条隧洞断面最小参数进行设计。设计结果见钢模台车综合利用设计图 2、3。

在设计中,对骨架结构更换构件在受力条件上进行了分析,采用了水平对称布置的方式。图3中变换构件与基本模数构件的连接采用钢结构高强度连接螺栓予以很好地解决。

5 钢模台车使用效果评价

图 2 模板加工示意图

图 3 台车构架设计示意图

龙头石水电站泄洪洞钢模台车实现了设计构想,在采用基本构架的情况下,采用拆卸和增加部分杆件组成了 3条泄洪洞的钢模台车。钢模台车在各条泄洪洞完成的工程量分别为:1#泄洪洞完成了 240m洞段的衬砌,2#泄洪洞完成了 240m洞段的衬砌,3#泄洪洞完成了 596m洞段的衬砌,共计完成隧洞衬砌边顶拱混凝土 4万 m3。通过对成型断面的竣工检测,成型断面完全满足规范要求,与钢模台车设计时的计算结果吻合,隧洞衬砌混凝土成型光滑平整。

6 经济效益评价

龙头石水电站泄洪洞钢模台车的综合利用与原施组方案相比,节约模板、架管等周转材料直接费用达 122万元。每 m3混凝土施工成本节约近37元,施工成本节约近 148万元。同时,采用钢模台车施工,施工进度效益远远大于原施组方案。

7 结 语

龙头石水电站泄洪洞钢模台车的综合利用,是钢模台车在隧洞施工中的一种大胆尝试,其设计运用的成功,实现了泄洪洞工程的各项节点目标,保证了泄洪洞高速水流要求的平整度要求,同时节约了工程施工成本。其综合技术的利用,为以后类似工程的钢模台车设计和隧洞施工方案提供了一定的参考价值。