我国氟化氢产品生产技术的现状及发展趋势

徐建国 周贞锋 应盛荣

(衢州市鼎盛化工科技有限公司,浙江 衢州 324000)

我国氟化氢产品生产技术的现状及发展趋势

徐建国 周贞锋 应盛荣

(衢州市鼎盛化工科技有限公司,浙江 衢州 324000)

介绍了我国氟化氢的生产现状及市场需求现状,回顾了我国氟化氢生产的技术进步的历史沿革,对现有的氟化氢生产技术进行总结比较,分析了今后的发展趋势,并对硫酸-萤石法的其他工艺研究进展作了相关介绍;着重介绍了氟硅酸生产氟化氢的几种工艺技术成果,认为把氟硅酸中的氟资源有效开发对我国氟化氢行业发展与技术进步有着重大的战略意义。

氟化氢;氟硅酸;萤石;硫酸;现状;发展

氟化氢(HF)是现代氟化工的基础,是制取元素氟、各种氟致冷剂、含氟新材料、无机氟化盐、各种有机氟化物等的最基本原料。所以探求高效低能耗、绿色环保和可持续发展的HF生产工艺技术对氟化工行业有很重要意义和深远的影响。

1 市场需求现状和趋势

目前中国HF主要市场消费结构:有机氟工业,占HF总消耗量的63%~65%;无机氟化盐,12%左右;出口,12%;其余部分用于石油烷烃催化、金属酸洗、军工特种产品等行业。至2009年底,我国的HF需求量约为850 kt。2002—2009年无水HF(AHF)出口数量及价格见表1。

表1 2002—2009年AHF出口数量及价格Tab 1 AHF export volume and price in 2002—2009

近年来,随着我国氟化盐、氟代芳烃和含氟树脂等系列产品发展迅速,对AHF的需求量增长较快;随着含氟农药、含氟医药中间体的不断问世和电子级氟产品的应用,对AHF的需求也在不断增长;加之国外许多商家纷纷来华采购HF及氟化盐等,促进了我国氟化氢生产行业的蓬勃发展。

从短期来看,我国氟化氢的生产能力已经过剩;从政策层面来看,氟化氢的出口也不可能有较大幅度的增长。许多行业内专家在10年前就对我国的氟化氢出口政策提出异议,认为限制萤石出口,虽然保护了我国的萤石资源,但不限制氟化氢出口,仍然是等同于萤石出口,还把污染留在了国内。从2008年开始,国家已经开始对氟化氢出口征出口关税,并且出口关税的税率每年都按照上一年的出口量作出调整。因此,中国政府实际上已经把氟化氢列入限制出口的名单。

2 生产企业及产能

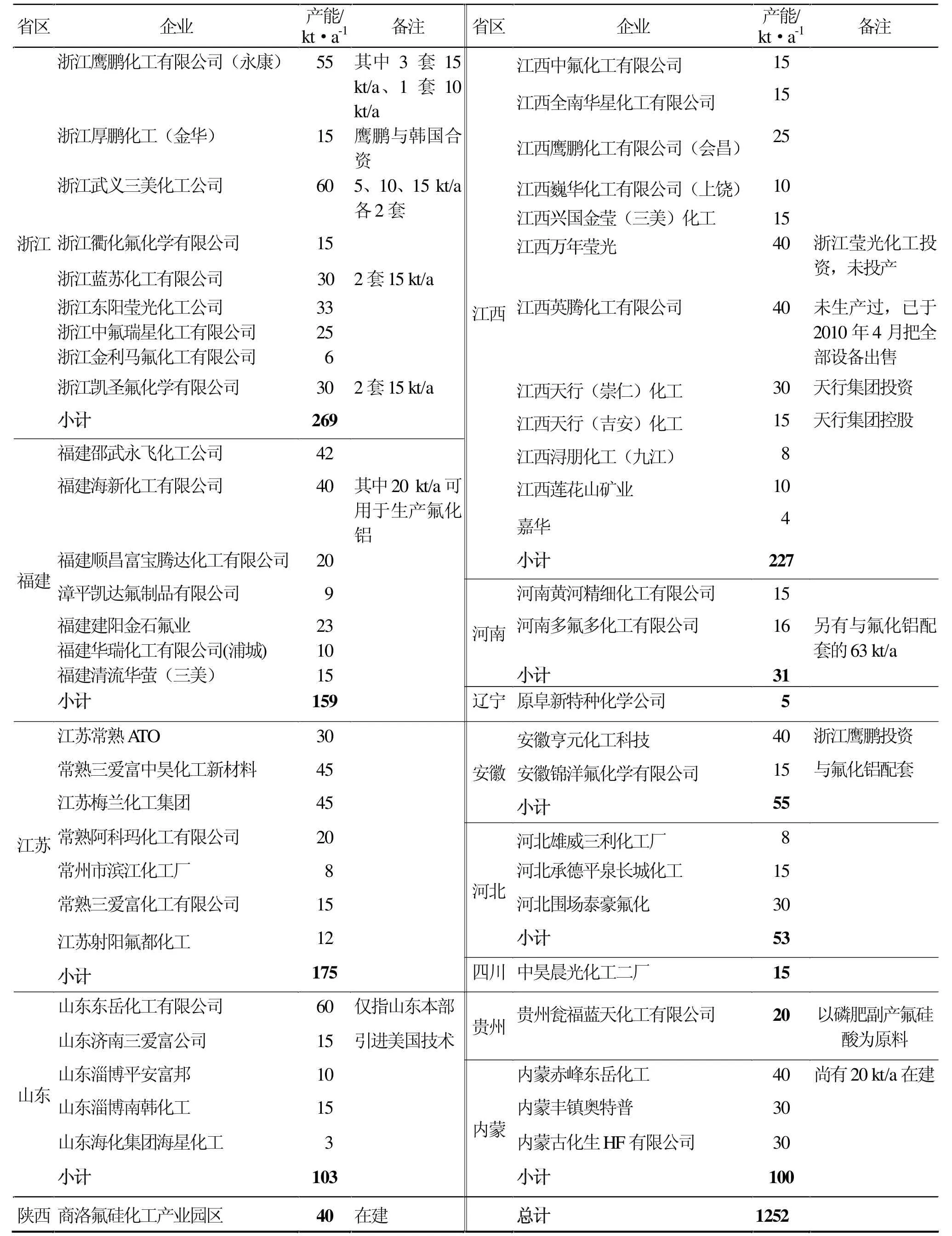

我国现有氟化氢生产企业50多家,万吨级装置有几十套,超过3万吨的有13家,大型生产装置占主导地位,已成为世界第1大HF生产基地。国内主要氟化氢生产企业及产能见表2。

表2中产能未包含干法氟化铝生产线中配套氟化氢的产能;我国的干法氟化铝生产工艺有2种:一种可产出氟化氢产品,另一种只能直接做成氟化铝;前者的氟化氢产能约为1 200 kt/a,后者的氟化氢产能折算约为610 kt/a。

表2 国内主要氟化氢生产企业产能情况Tab 2 HF productive capacity of main manufacturers in China

3 技术发展过程与现状

3.1 历史沿革

我国采用萤石和硫酸反应制备生产AHF已有40多年的历史,经过工程技术人员的不懈努力和艰苦攻关,氟化氢的生产从无到有、由小到大、由弱到强逐步发展而来,技术上经历了自主开发、引进国外技术、引进技术国产化3个阶段,目前部分企业AHF生产技术已达到国际先进水平。发展经历如下:

1)土法生产阶段(1953—1958)。 根据国防建设的需要,我国从1953年开始试制生产HF,主要是土法生产,用大锅熬,用水吸收反应气体,每年只能生产40 t多。

2)转炉生产阶段(1958—1985)。 土法生产 HF,设备腐蚀严重、劳动环境恶劣、生产能力差、生产成本高。为克服以上弊端,我国在“一五”计划期间由前苏联援建HF生产装置(生产的HF仅供生产氟化铝用)上开始采用转炉法,后经国内技术人员的研究,于1958年在北京化工厂建成500 t/a转炉无水HF装置,后有贵州的3414厂、浙江东阳化工厂、上海致冷剂厂、上海电化厂等相继建成年产1~3 kt的装置。至1985年前我国的AHF生产技术无很大发展。

上世纪80年代初,原化工部六院开展与布斯(Buss)公司交流,后与武汉长江化工厂联合开发了3 kt/a的AHF新工艺,为我国的AHF生产技术向前推进了一大步。从1958年开始试制采用φ500 mm反应转炉生产AHF,之后又开发了φ800 mm、φ1 600 mm反应转炉,使我国AHF生产技术得到逐步的发展,锻炼了一批人才。

转炉生产技术还经历了内加热转炉和外加热转炉2个阶段。

3)引进发展阶段(1989—)。我国先后引进了世界上较先进的AHF生产技术和设备,主要包括:1989年济南化工厂引进了美国施托福(Stauff)公司10 kt/a AHF生产技术;浙江巨化、湖南湘乡铝厂成功引进了瑞士布斯公司10 kt/a生产技术;阜新氟化学总厂成功引进了瑞士布斯公司5 kt/a生产技术;Ato-3F常熟化工公司成功引进了法国阿托(Atochem)公司10 kt/a生产技术。近年来国内市场需求快速增长,出口迅速扩大,AHF生产进入新的发展时期。2004年,浙江汉盛引进德国Chenco公司的21 kt/a HF生产技术,完整地体现了现阶段AHF生产的各项先进技术:预反应器,转炉内衬特材、各段温度可控、内返渣系统等,洗涤塔自动清渣防堵装置,HF带压精馏,氟硅酸多级喷射吸收,中央吸收系统,尾渣的尾气吸收和事故紧急吸收装置,HF带压储罐和屏蔽泵输出,等。

4)从磷肥副产氟硅酸制备生产HF。萤石是国家要求控制的不可再生重要战略性资源,近年来,政府对萤石矿开采量的控制越来越严、政策也越收越紧,萤石的氟资源价格必定越来越高。所以,如何开发从磷肥副产氟硅酸中的氟高效低耗、绿色环保地生产HF技术已越来越引起重视。2008年贵州瓮福化工引进瑞士布斯公司的以氟硅酸为原料的20 kt/a AHF生产装置已投入运行。这就意味着以磷肥副产氟硅酸为原料生产HF的时代已经到来。

3.2 HF生产技术现状

我国HF生产基本采用萤石和硫酸反应生产,国外先进技术的引进,使得AHF生产的整体技术水平得到提高和发展,大大缩短了与世界先进生产技术之间的差距。目前我国引进的国外技术主要有施托福公司、布斯公司、阿托公司和Chenco公司的技术,这些技术原理基本相同、差距不大,各有优缺点。与国内原来开发的技术相比,体现出的主要优势是:单套装置生产能力较大,环保和安全生产考虑比较周到,节能降耗方面有特长,产品质量高。从装置运行情况看,都不同程度地解决了设备腐蚀问题,提高了装置开工率、降低了原料单耗,且产品质量稳定。但所采用的工艺路线不同,其一次性投入也不同:布斯公司采用较多合金设备,费用相当高;而施托福公司采用了瑞士LIST公司生产的双轴预反应器、净化设备为碳钢,因而一次性设备投入较少。

综观全球HF生产能力和生产技术水平,近几年我国新建的部分HF生产线的技术水平已经达到世界先进水平。原因有2方面,一是国内设计院和生产厂家的努力,在对引进技术的吸收、消化、创新方面体现出了较高的水平,并体现在生产装置中;二是国外的HF生产企业已经有20多年没有新建和技改了。

但是,我国企业的发展水平也是参差不齐,还存在着单炉生产量小、单耗高、产品质量不稳定、设备腐蚀严重、环境污染严重等问题,一定程度上制约着我国氟化工的发展。

3.3 现有HF工艺简介

我国目前HF的生产还是以萤石-硫酸路线为主,氟硅酸原料路线还在起始发展阶段。

3.3.1 萤石-硫酸法

萤石-硫酸法生产HF技术主要来源于生产实践经验和国外引进技术。萤石和硫酸反应生成HF的反应式:

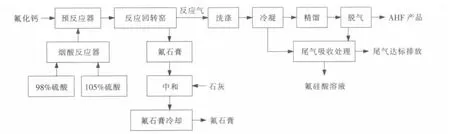

工艺流程见图1。

工艺过程简述:湿的氟化钙进入回转式烘干炉烘干(如果采购了干的氟化钙,可省去这一步),通过输送装置送至氟化钙储罐,计量后进入预反应器;从烟酸反应器出来的硫酸计量后也进入预反应器,在此发生化学反应,产生HF气体,随后未反应的CaF2和H2SO4进入间接加热的回转窑内继续反应,以使反应完全充分。

有些生产线在回转窑的内部配备了几种装置用于刮料和内返料,以防止CaF2、H2SO4和CaSO4混合物粘接在壳体内壁上。从而确保回转窑加热的换热性能良好,内部产品反应充分。

反应产生的粗HF被吸到预洗涤塔中用硫酸洗涤,去除灰尘、水分、脱硫,分离出高熔点杂质如H2SO4和HSO3F后进入冷凝器,HF气体经过冷却液化为粗HF液体。洗涤后的硫酸进入到烟酸反应器。粗HF液体进入精馏塔和脱气塔,进一步除去SO2-、SiF4-、H2SO4、H2O和惰性气体,净化后得到精制HF液体,分析合格后转入HF储罐,可作为产品出售。

出冷凝器和精溜塔的不凝性气体中所含的残留HF在硫酸洗涤器中被H2SO4吸收,进入工艺循环。

H2SiF6通过2级洗涤生成质量分数25%以上的H2SiF6溶液。

反应炉尾部出来的CaSO4作为副产品从炉中排出,与石灰石中和后,经过尾气吸收和冷却进入氟石膏渣仓,等待外运处理。这些氟石膏一般被应用于建筑和水泥制造。

目前国内HF生产企业所采用工艺共同点:1)都采用外热式回转反应炉;大多数企业采用燃煤直接燃烧产生高温气体,或用煤气发生炉产生煤气后再燃烧产生高温气体;高温气体通过转炉外侧的夹套把热传递给转炉。也有部分企业采用燃油或天然气;2)反应炉及HF处理系统都采取了微负压方式;3)反应气都用预洗涤塔处理;4)精制系统都采用双塔结构,精馏塔和脱气塔;5)从冷凝器和精馏塔出去的气体都用硫酸吸收处理;6)四氟化硅气体都吸收成氟硅酸溶液;7)生产装置上部分采用性能优异的合金材料。

不同点如下:1)预反应器有的采用单轴预反应器,有的采用双轴预反应器,有的采用外混器,有的什么也没有采用,直接把萤石粉和硫酸分别进入回转炉。预反应与外混器的区别是:预反应器有约25%~50%的HF反应产生;而外混器没有反应,只是混料;2)反应回转炉结构不同,有的采用内返渣机构,有的采用了外返渣机构,有的没有返渣机构;3)反应气洗涤塔工艺,有的采用单塔洗涤,有的采用双塔洗涤;4)精馏系统,有的采取常压精馏,有的采取加压精馏;5)氟硅酸吸收,有的采用填料塔,有的采用文丘里;6)渣气吸收与处理,有的生产线没有渣气吸收,大部分装置有渣气吸收,吸收后的废水用做氟硅酸吸收的原水;7)石膏渣处理,有的装置具有石膏渣冷却器,有的没采用;石膏渣外运装车时,有的设有水喷淋装置,有的设有吸尘处理装置,但有的只有下料器;8)中央吸收和事故紧急吸收系统,最先进的生产线才有该系统。

3.3.2 氟硅酸法

氟硅酸法生产HF实际上是采用了硫酸分解氟硅酸法,就是将浓硫酸加入到经浓缩的氟硅酸溶液中,把氟硅酸分解成HF和四氟化硅气体,大部分的HF被硫酸吸收。而四氟化硅难以吸收,呈气体逸出,用稀的氟硅酸溶液吸收这部分四氟化硅,产生白碳黑并使稀氟硅酸变浓,增浓的氟硅酸又去与浓硫酸反应,如此反复循环。吸收了HF的硫酸经过解吸释放出HF,经精制可得到无水HF。

图1 萤石-硫酸法生产HF工艺流程Fig 1 HF process flow by fluorite-sulfuric acid

该工艺不消耗其他辅助原料,但产生大量质量分数为60%~70%的稀硫酸;该工艺有一定的经济合理性,但控制比较复杂、氟单程转化效率低、物料循环量大、设备基建投资大、投资回收期长,且由于产生了大量的稀硫酸,只能应用于有普钙生产装置的磷肥企业,因此有较大的局限性。

贵州瓮福蓝天氟化工有限公司采用该工艺的20 kt/a AHF项目已建成投产。

3.3.3 装置规模

现在国内的几十条HF生产线,生产规模最小的只有3 kt/a,最大的达到了25 kt/a。大部分生产线为10~15 kt/a。从2002年起,国家政策规定新建的AHF生产线的单套装置生产规模必须大于10 kt/a,这是符合中国实情的一个指标。

据了解,每年AHF的销售价格变动很大,3月至9月是销售旺季,价格比较高,12月至来年2月是淡季,基本是保本销售。因此,降低消耗对企业降低成本、提高竞争力有很大作用;而生产规模大于10 kt/a的生产装置,消耗相对比较低。

3.3.4 HF生产消耗

1)原料:每生产1 t HF消耗萤石(质量分数97%)2.2~2.35 t,硫酸 2.6~2.8 t,实际消耗与萤石质量、工艺技术和生产管理等有关。我国的生产技术在原料消耗方面已经接近国际先进水平。

2)冷量消耗:在-15℃设计温度或者-10℃操作温度下,每生产1 t HF要消耗3 350~5 024 MJ的冷量,远远大于国际先进指标,应该有较大的下降空间。这主要与设计工艺采用的基础数据或生产过程中的工艺控制指标有关,只有把工艺控制指标设定在合适的数值,才可以降低该部分的能耗。

3)燃料:每生产 1 t HF 消耗煤 300~350 kg(煤的热值按23 MJ/kg计)。与理论计算的热值相比,热能利用率只有20%~30%。

4 技术发展趋势

我国的HF生产技术虽然已处于世界领先水平,但“萤石-硫酸法”生产工艺所存在的问题,如能源利用率低、生产成本较高、粉尘污染严重等,仍然不容忽视。

HF的生产技术主要往2方面发展,一是传统“萤石-硫酸法”工艺的改进,二是采用磷肥副产品生产HF工艺技术的开发。

4.1 萤石-硫酸法

4.1.1 气固流化床连续法

为了降低反应温度,减少能耗,爱丁堡大学提出了气固流化床生产HF的工艺,把传统工艺的液体硫酸与萤石粉反应的吸热反应,转变为三氧化硫与萤石粉反应的放热反应。硫酸气化后从底部进入流化床,萤石粉从中部进入,2者接触发生反应,生成HF气体和硫酸钙固体。研究报道,床层温度400℃,硫酸质量相对萤石过量15%,物料在床层的停留时间在15 min以内,萤石转化率就可达到98%以上。生成的HF气体(其中含有硫酸气体)经过气体吸收器除去萤石和硫酸钙灰尘以及硫酸和水蒸汽。再经过冷凝器除去四氟化硅气体,可得到需要纯度的HF。化学反应式如下:

CaF2(s)+SO3(g)+H2O(g)→ 2HF(g)+CaSO4(s)。

利用气固流化床反应器生产HF,相对于传统笨重复杂的回转炉工艺,具有反应迅速、萤石利用率高、设备紧凑简单的特点,也彻底消除液体硫酸与萤石在转炉里反应易粘壁的问题。然而HF生产过程接触的均是高腐蚀性物料与气体,由实验室转化为工业应用尚需要在反应器设计、设备防腐、能耗验算以及生产操作与控制等多方面进行大量深入的研究,是否能工业化还是未知数。

4.1.2 溶剂法

据报道,由原南昌工业技术研究院张智新开发的低温法生产HF工业试验装置试产取得成功。低温法工艺把萤石粉加入到一种对氟化钙有一定溶解度的液体反应介质里,通过搅拌使氟化钙稍溶解后,再加入硫酸进行反应;反应在液相和搅拌条件下进行,适当加热使温度控制在90℃左右,直接得到精制的HF气体,溶剂可回收循环利用。该法流程短、投资省。

北京刘长飞先生的专利 《一种环保低温液态条件下生产氟化氢的方法,CN101177243》,提出用冰醋酸或磷酸作溶剂,萤石粉和硫酸在溶剂里反应生产HF。

根据专利提供的方法,经过试验得知,采用冰醋酸作溶剂,萤石粉与硫酸的反应状况较好,逸出的HF气体纯度较高。但冰醋酸与HF产生互溶,分离较困难;而且在冰醋酸与氟化钙的分离过程中,冰醋酸损耗很大;冰醋酸较贵,测算下来的HF生产成本很高。采用磷酸做溶剂时,磷酸、硫酸均与氟化钙发生反应,磷酸消耗大,HF精制难度大,同样也会使得生产成本高。

如何完善溶剂法的生产工艺,是下一步值得继续研究的一条途径。

4.1.3 以氟化钙细粉为原料

针对传统HF生产工艺存在的投资大、污染大、能耗高和成本高等问题,以及最近几年出现的从铅锌矿尾渣中提取的细萤石粉(筛孔25 μm以下)如何用于HF生产的问题,浙江省衢州市鼎盛化工科技有限公司作了许多研究和探索,开发出了不用转炉生产HF的新工艺。

该工艺采用筛孔48 μm以下(越细越好)的萤石粉,与浓硫酸在1个反应容器里反应,反应温度控制在120~220℃,浓硫酸比传统工艺过量2~10倍,它既是化学反应的原料,又是导热和物料输送的介质,反应需要的热能通过加热浓硫酸来供给。产生的HF气体从反应容器出来后,只要经过冷凝、精馏即可。二氧化硅参与反应的数量约为传统工艺的1/3,氟硅酸的处理量随之大为减少。石膏与浓硫酸分离后,经过清洗成为副产品,基本不含游离氟,酸性气体也较少。清洗石膏时的稀硫酸与将要返回系统的硫酸混合,并添加烟酸提高含量后,在系统内循环使用。

该技术工艺反应条件温和、生产控制简单、设备投资省,特别是节能可达30%以上,HF气体的精制变得简单,萤石细粉的氟转化率达98%以上,硫酸消耗与传统工艺基本持平,即每吨AHF消耗硫酸约2.6~2.7 t。因此,该技术在现有HF生产企业推广应用,可以节能降耗、降低生产成本、减少环境污染。

4.2 氟硅酸法

萤石资源的有限性和不可再生性,尤其是作为一种战略资源,已引起我国政府高度重视,并已经采取了限制开采和配额出口等相关政策、措施。今年1月2日,国务院办公厅发布2010年1号通知,要求各地各部门采取综合措施,对耐火黏土、萤石的开采和生产进行控制;随后,国土部下文件提高了萤石资源费,工信部又下达了《关于2010年萤石生产总量控制指标的通知》。这一系列措施显示了中国政府对萤石资源的重视程度和控制力度。2010年上半年,酸级萤石粉价格一路上涨,从年初的950元/t涨至6月份的1 680元/t。

而磷矿中的氟资源丰富,据估算我国的磷矿中氟资源贮量大于萤石贮量,达450 Mt(我国萤石贮量为340 Mt)。对磷肥副产氟硅酸中氟资源的有效开发利用,不仅有利于磷肥企业含氟尾气的环境污染治理,而且对于保护我国萤石资源,促进我国氟工业、有色金属工业、磷复肥工业等相关行业的协调发展与技术进步有着重大的战略意义。对此国内各企业和高校科研机构做了很多有益工作,当下以磷肥副产氟硅酸为原料生产各种无机氟化产品已成为研发热点。如何把氟硅酸中的氟资源经济、环保、高效地转化为HF,对于磷化工和氟化工来说,都具有极其重要的意义。

以下是衢州市鼎盛化工科技有限公司开发成功的利用氟硅酸生产HF的几项工艺技术:

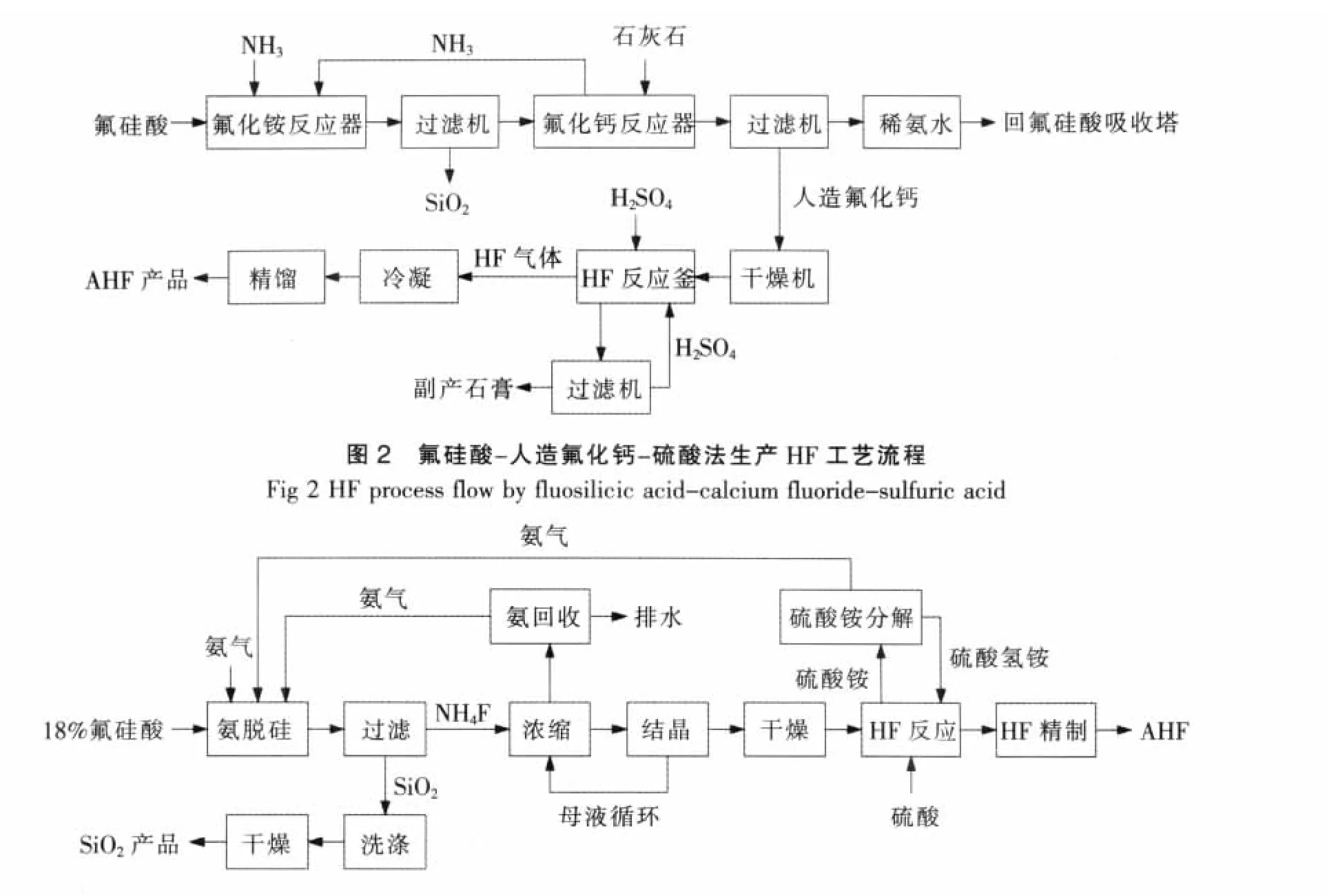

4.2.1 氟硅酸-人造氟化钙-硫酸法

利用氟硅酸和石灰或碳酸钙合成人造氟化钙,然后以人造氟化钙细粉为原料生产HF,从而把氟硅酸转变为二氧化硅和HF产品。具体的工艺路线如下。

1)将氟硅酸氨化得到氟化铵和二氧化硅,控制pH,以利于二氧化硅分离。反应式为:

6NH3+H2SiF6+2H2O → 6NH4F+SiO2↓。

2)滤液加石灰或碳酸钙,生成氟化钙沉淀出来。释放出的氨返回系统循环使用,反应式为:

CaCO3+2NH4F → CaF2↓+NH3↑+CO2↑。

人造氟化钙的质量分数约为96%,其中90%以上为筛孔25 μm以下的细粉体,按传统方法生产HF会造成转炉严重结壁、洗涤塔和冷凝器堵塞,而该法就能得到很好的解决。

氟硅酸-人造氟化钙-硫酸法生产HF工艺流程如图2。

但从试验情况来看,用氟硅酸生产萤石粉的成本在1 200~1 600元/t,与萤石选矿粉的成本相比还是偏高,与铅锌矿尾渣选粉的成本相比更高。因此,以氟硅酸为原料的人造氟化钙生产HF工艺,更适合于萤石粉缺乏或价格高的国家和地区。

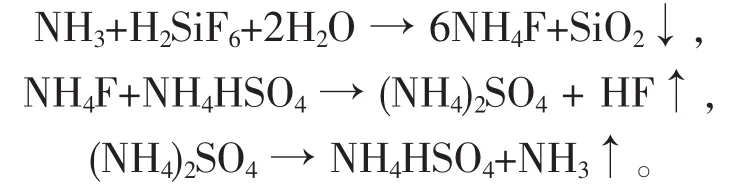

4.2.2 氟硅酸-氟化铵-硫酸氢铵法

工艺过程:氟硅酸用氨脱去二氧化硅成为氟化铵溶液,氟化铵溶液经过浓缩、结晶、分离,得到氟化铵盐的固体;氟化铵盐与硫酸氢铵反应,生成HF和硫酸铵;分解硫酸铵为氨气与硫酸氢铵,氨气回到氟硅酸脱硅,硫酸氢铵回到HF反应系统。

主要反应式:

工艺流程如图3。

主要设备:氨化脱硅反应器、过滤机、多效蒸发器、高效脱氨回收塔、气流干燥机、HF反应器、冷凝器、HF精馏塔、硫酸铵分解器等。

工艺特点:通过液氨和硫酸氢铵,把氟硅酸分解成了HF和二氧化硅。该工艺流程较短,适用范围广,硫酸氢铵和液氨只是作为中间介质,理论上不消耗,实际上也消耗非常低;生产过程不产生其他副产品,也没有环境污染的物质,符合国家发展循环经济的要求;而且,该工艺的设备投资省,年产20 kt/a HF的装置,设备投资不到6 000万元,占地面积只需20亩左右。因此该工艺推广前景广阔,并已申请国家发明专利。

图3 氟硅酸-氟化铵-硫酸氢铵法工艺流程Fig 3 HF process flow by fluosilicic-ammonium fluoride-ammonium bisulfate

5 结语

目前,我国的萤石硫酸法转炉生产HF的生产工艺水平,无论从产能、产量、质量已得到长足的发展,有的装置已达到国际先进水平,但还存在设备腐蚀、能效不高、较多应用贵重合金以及生产装置设备维护费高、污染环境等问题。对于“萤石-硫酸法”生产HF的技术,在如何延缓设备腐蚀、降低能耗、减少投资、减少污染等方面,无论是国内还是国际,都做了很多有益的研究工作,并取得了很大的成效。

开发利用磷肥企业副产氟硅酸中的氟资源,不仅有利于氟化工行业,更有利于磷肥行业。利用副产氟硅酸开发生产HF产品,可大大缓解氟化工面临的氟资源紧张问题,对于社会经济的可持续发展有着重大的战略意义。

The Situation and Development Tendency of Hydrogen Fluoride in China

Xu Jianguo,Zhou Zhenfeng,Ying Shengrong

(Quzhou Dingshen Chemistry Scientific Co,Ltd.,Quzhou,Zhejiang 324000)

By introduce the method of development of producing methods of HF and the current requirement of the market,the paper analysis the future tendency of HF and put emphasis on preparation HF by fluosilicate acid.The paper also rise the opinion that the effectively resolved of fluorine chemical industry strategically important for Sino HF development.

hydrogen fluoride;fluosilicate acid;fluorite;vitriol;situation;development

TQ124.3

A DOI10.3969/j.issn.1006-6829.2010.06.002

2010-08-06