筛板型和菌帽型吸收塔在应用中的优缺点

丁秀明,巩清明

(山东海化股份公司 纯碱厂,山东 寿光 262737)

筛板型和菌帽型吸收塔在应用中的优缺点

丁秀明,巩清明

(山东海化股份公司 纯碱厂,山东 寿光 262737)

结合我厂吸收塔的使用、改造情况,论述了筛板型和菌帽型吸收塔在实际应用中的优缺点。

吸收塔;筛板;泡罩;菌帽

吸收塔是纯碱厂整个生产装置的重要设备之一,它的主要作用是利用盐水工序制备的合格的精制盐水为溶媒,吸收来自蒸馏工序的氨气和部分二氧化碳,并且补充部分生产过程中损失的氨,制成合格的成品氨盐水供碳化工序使用。

吸氨作业的优化与否,关系到中间产品氨盐水产量的多少与质量好坏,不仅直接影响到碳化工序的作业,而且会延伸到整个纯碱生产的全过程,对提高纯碱生产的产量和质量,降低物料及能量的消耗,都有重要影响。

1 改造前的状况

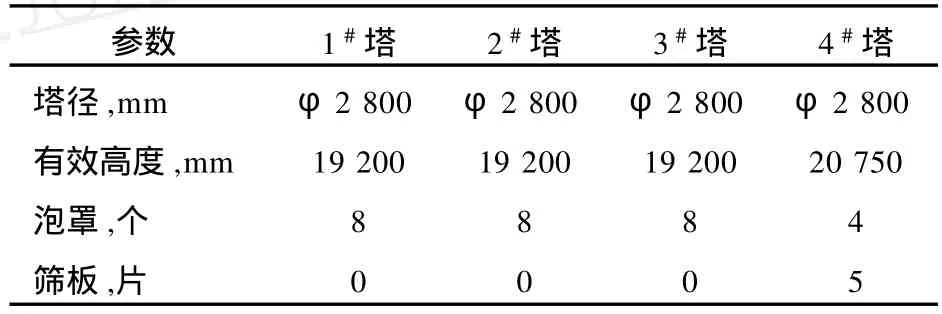

我厂纯碱生产装置现有4台外冷式吸收塔,其中3台为泡罩塔,生产能力670 t/d,是为年产60万t纯碱装置设计的,另1台是筛板塔,生产能力670 t/d,是我厂纯碱生产装置扩产时增加的。设备参数如表1:

表1 吸收塔参数一览表

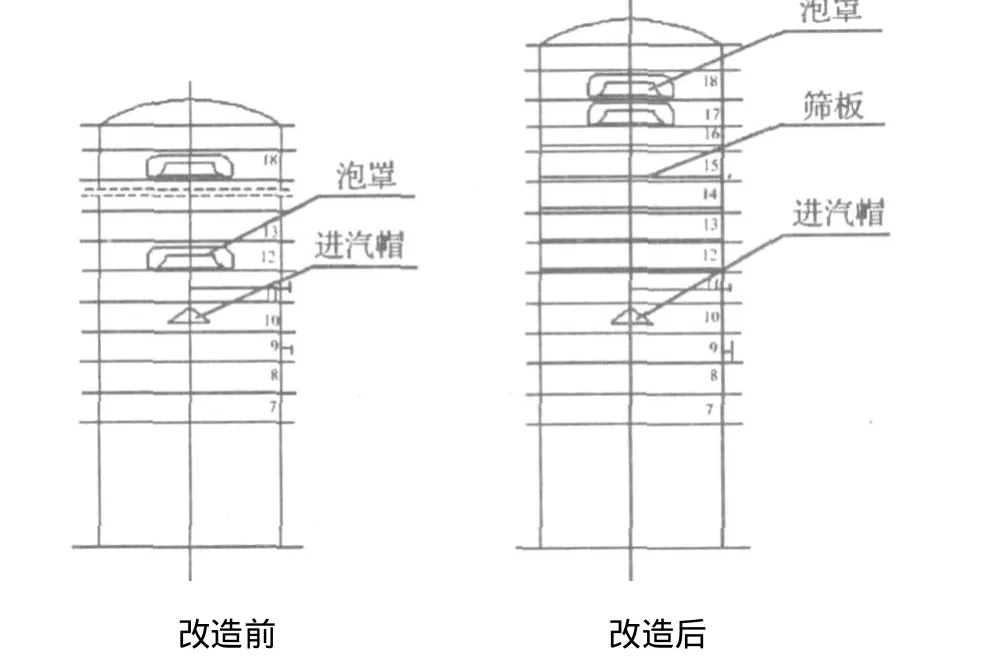

具体示意图如图1:

图1 吸收塔结构示意图

随着我厂纯碱生产能力的不断扩大,吸收塔生产能力不足的矛盾日益突出,吸收塔长期处于超负荷运行状态,设备的超负荷运行造成1#、2#、3#塔设备故障频出,主要表现在下层泡罩固定螺栓松动,造成泡罩在气体的作用下振动。振动造成泡罩组件损坏和塔内壁附着的疤块脱落,脱落的疤块又影响到氨盐水的质量和相关设备的正常运行。与此同时,4#吸收塔(即筛板塔)运行相对稳定,故障极低,根据这种情况,建议利用筛板改造1#、2#、3#塔下面5层菌帽,希望能够解决以上问题。

2 工艺计算及参数确定

根据4#塔的结构,我们确定利用筛板替换下5个泡罩。

2.1 有关数据

2.1.1 精盐水

TCl:105 tt FNH3:12 tt CO2:3.5 tt T:40℃

2.1.2 出塔氨盐水

TCl:90 tt FNH3:103 tt CO2:25 tt T:65℃

2.1.3 吸收塔14圈

P=-13 kPa T=50℃

2.1.4 吸收塔出气

P=-23 kPa T=40℃

取出气组成:

CO211.28 kg/t=0.256 kmol/t

N H30.52 kg/t=0.030 59 kmol/t

H2O 0.5 kg/t=0.027 8 kmol/t

合计:0.314 39 kmol/t

标准状态下:

Vo=0.314 39×22.4=7.042 3 m3/t

由理想气体状态方程 PoVo/To=PV/T推得:

V=10.22 m3/t

2.1.5 吸收塔进气

P=-10 kPa T=62℃

根据母液蒸馏塔、淡液蒸馏塔的物料衡算,得到进气量:V=1 255.58 m3/t

组成:N H330.32 kmol/t

CO24.027 kmol/t

H2O 7.554 kmol/t

2.2 计算依据

吸收塔的目标能力:单塔30万t/a(38 t/h)。

2.3 计算过程

2.3.1 吸收塔的进料量

1)精盐水量

取氨盐水当量:6.0 m3/t

精盐水量:

[(6.0×90)÷105]×38=195.42 m3/h

2)氨气量

假设补充液氨4.5 kg/t全部在底圈吸收,不影响第一块筛板的氨气量。

Q=1 255.58×38=47 712.04 m3/h

2.3.2 第一层筛板的通气量

假设吸收塔底圈吸收氨气中NH3、CO2、H2O的量为:

NH3:70% CO2:50% H2O:70%

那么第一层筛板的通气量为:

NH3:30.32×(1-70%)=9.096 kmol/t

CO2:4.027×(1-50%)=2.013 5 kmol/t

H2O:7.554×(1-70%)=2.266 2 kmol/t

合计:13.375 7 kmol/t

Vo=13.375 7×22.4=299.62 m3/t

设工作状态:T=65℃ P=-10 kPa

由理想气体状态方程 PoVo/To=PV/T得:

V=411.558 m3/h

故通过第一层筛板的气量为:

Q=38×411.558=15 639.20 m3/h

2.3.3 第一层筛板的气速

吸收塔的空塔气速对设计无实际意义,因为约有70%的氨和50%二氧化碳在底圈被吸收,底圈以上的气体就很少了,不会造成液泛现象发生。因为4#吸收塔运行较好,所以取4#吸收塔第一层筛板的气速作为操作气速。

4#吸收塔有关数据:

孔径 d=24 mm 孔数 n=761

筛板的有效截面积:

s=0.785×(24÷1 000)2×761=0.344 09 m2

第一层筛板的气速:

v=15 640.37÷(3 600×0.344 09) =12.625 m/s

2.3.4 其他筛板孔径、孔数的确定

根据4#吸收塔,其他筛板孔径可取18 mm,而孔数则由通气量来确定。由于吸收塔的通气量无法精确确定,所以我们可以参考4#吸收塔推算,并参考图2确定:

图2 塔板数与气量关系

通过以上计算,得到各层筛板的孔径、孔数如表2:

表2 各层筛板的孔径、孔数

3 筛板结构设计

1)筛板的结构型式参考4#吸收塔,无静液封,利用原泡罩固定塔盘固定。

2)考虑清理的需要,设进人通道。

3)筛板布孔呈等边三角形分布。

4)考虑筛板孔结垢的因素,将筛板孔径较理论值扩大1 mm。

5)筛板材质利用 HT250。

4 改造后运行情况

我们利用系统停车检修的机会对1#、2#、3#吸收塔进行了改造,改造以后这3台塔的生产能力有了大幅提高,生产能力与4#吸收塔基本持平,我们总结出了筛板型和菌帽型吸收塔在实际应用中的优缺点。

1)筛板型吸收塔生产能力大,塔板效率高

筛板塔在整块塔板上均匀鼓泡,气体压降小,气体流量大,汽液接触面积大,物料处理量大。而菌帽型吸收塔,只有在菌帽下汽液分界面和菌帽周围形成气泡,汽、液接触面积没有筛板型吸收塔大,且因升汽管占据一定面积而减小液体的横向流通面积。改造前,吸收塔精盐水量平均约140 m3/h;改造后,吸收塔精盐水量提升到170 m3/h左右,生产能力有了大幅度的上升。

2)筛板型吸收塔气体压降小

筛板型吸收塔比菌帽型吸收塔塔板上液面落差小,液层薄,塔板压降小。全塔压降改造前约为-kPa/7 m3/h,改造后约为-kPa/10 m3/h,使吸收总真空度由原来的-38 kPa降低到了-22 kPa,有明显下降,减轻了压缩机负荷。

3)筛板型吸收塔操作弹性明显降低

筛板型吸收塔汽、液进量有大的波动时,会使汽托不住液,出现偏流现象,容易影响正常的工艺指标。

4)指标完成情况

各项指标与改造前持平,基本达到了预期目标,为我厂稳产、高产创造了有利条件。

[1] 大连化工设计研究院.纯碱工学(第二版)[M].北京:化学工业出版社,2004

[2] 王 楚.纯碱生产工艺与设备计算[M].北京:化学工业出版社,2005

TQ 114.161.2

B

1005-8370(2010)03-18-03

2010-02-01