一维Ni0.5Zn0.5Fe2O4/SiO2复合纳米结构的制备及其磁性能*

向军宋福展沈湘黔褚艳秋

1)(江苏科技大学数理学院,镇江212003)

2)(江苏大学材料科学与工程学院,镇江212013)

(2009年9月25日收到;2009年11月25日收到修改稿)

一维Ni0.5Zn0.5Fe2O4/SiO2复合纳米结构的制备及其磁性能*

向军1)2)†宋福展2)沈湘黔2)褚艳秋1)

1)(江苏科技大学数理学院,镇江212003)

2)(江苏大学材料科学与工程学院,镇江212013)

(2009年9月25日收到;2009年11月25日收到修改稿)

采用溶胶-凝胶法结合静电纺丝技术制备了Ni0.5Zn0.5Fe2O4/SiO2复合纳米纤维.利用热重-差热分析、X射线衍射、场发射扫描电镜、高分辨透射电镜和振动样品磁强计研究了前驱体纤维的热分解及相转化过程以及焙烧温度和SiO2含量对目标纳米纤维的相组成、微观结构、形貌及磁性能的影响.结果表明,在450℃焙烧时,立方尖晶石结构已基本形成.随着焙烧温度由450℃升高到1000℃,(Ni0.5Zn0.5Fe2O4)90(SiO2)10复合纳米纤维中Ni0.5Zn0.5Fe2O4晶粒的平均尺寸以及纤维的比饱和磁化强度和矫顽力都增大.非晶SiO2的加入有效抑制了Ni0.5Zn0.5Fe2O4晶粒的生长,经900℃焙烧2 h制得的Ni0.5Zn0.5Fe2O4/SiO2复合纤维中Ni0.5Zn0.5Fe2O4的平均晶粒尺寸由无SiO2时的81.6nm减小到SiO2含量为20%时的13.3nm,导致样品的磁畴结构由多畴向单畴转变,比饱和磁化强度单调下降,而矫顽力则呈现先增大后减小的趋势.同时,伴随着非晶SiO2含量的增加,复合纳米纤维的直径逐渐增大,表面也越趋光滑.

一维纳米结构,Ni-Zn铁氧体/SiO2,静电纺丝,磁性能

PACC:6146,7550G,8116

1. 引言

Ni-Zn铁氧体是一种软磁材料,具有高电阻率、高磁导率、低损耗和高频性能好等特征,被广泛应用于通讯电子、信息存储、医疗诊断、抗电磁干扰以及微波吸收等领域[1].近年来,随着纳米科学技术的迅速发展,纳米铁氧体材料的合成、性能及其应用方面的研究已成为当前材料科学领域的热点之一,各种新方法及新理论也逐渐被应用于铁氧体超细材料的制备及性能表征上.近几年,人们已利用多种湿化学方法,如共沉淀法[2,3]、溶胶-凝胶法[4]、水热法[5]和燃烧合成法[6]等合成了纳米晶Ni-Zn铁氧体.但由于纳米颗粒通常具有较强的团聚倾向,这使它们很难发挥出自身独特的物化性能.大量研究发现[7—12],将纳米晶Ni-Zn铁氧体颗粒分散在非磁性基质材料如SiO2中可以有效地减少磁性颗粒间的团聚,且能够抑制其晶粒生长,获得粒径细小、分布窄的纳米复合粉体.此外,可通过改变该纳米复合物的化学组成和热处理条件对其Ni-Zn铁氧体纳米晶的尺寸、形貌及粒径分布进行控制,进而可方便地调控它们的电磁性能.但至今,对于Ni-Zn铁氧体/SiO2复合材料的研究主要集中在相应的纳米复合粉体的动力学和电磁性能上,尚未见有关Ni-Zn铁氧体/SiO2复合纳米纤维方面的研究报道.

一维磁性结构材料如纳米线、纳米管和纳米纤维等,由于具有高长径比和形状各向异性特征,表现出不同于相应颗粒和体材的新颖的物化性能,在磁存储、传感器、磁电器件、生物医学、电磁波吸收等领域具有潜在的应用价值,因此受到人们的广泛关注[13—16].与其他方法相比,静电纺丝技术已被证明是目前制备一维纳米结构无机功能材料最简单实用的方法[17].最近,我们采用该技术成功制备了直径在100—200nm、呈项链状结构的Ni0.5Zn0.5Fe2O4纳米纤维,并对其结构、形貌、形成机理、磁性能及磁各向异性进行了探讨[18].在前期研究工作基础上,本文采用溶胶-凝胶法结合静电纺丝技术制备了Ni0.5Zn0.5Fe2O4/SiO2系列复合纳米纤维,着重研究了焙烧温度以及SiO2含量对复合纳米纤维相组成、微观结构、形貌和磁性能的影响.

2. 实验

2.1. 样品制备

(Ni0.5Zn0.5Fe2O4)100-x(SiO2)x(x=0,2.5%,5.0%,10%,15%,20%)复合纳米纤维采用溶胶-凝胶法结合静电纺丝技术进行制备.其基本过程可分为溶液配制、静电纺丝和热处理三个部分:先将一定量的聚乙烯吡咯烷酮(PVP)溶于无水乙醇和蒸馏水组成的混合溶剂中,并于室温下磁力搅拌1 h使PVP完全溶解.然后按摩尔比Ni∶Zn∶Fe=1∶1∶4称取适量的乙酸镍、乙酸锌和硝酸铁加入到该PVP溶液中,同时再根据目标纤维中SiO2的含量称取一定量的正硅酸乙酯(TEOS)同样加入到上述溶液中,继续磁力搅拌20—24 h后制得成分均匀的前驱体溶液.其中金属盐的含量控制在约10.5%,PVP的含量为6%.将所得前驱体溶液倒入带有不锈钢针头的塑料注射器中,并安装在注射泵(TS-1B/ W0109-1B型,保定兰格恒流泵有限公司)上.不锈钢针头与高压电源(GAMMA,RR30-5P/DDPM/220型)的正极相连,铝箔作为接受器与高压电源的负极相连(负极接地),注射泵的推进速度即溶液流速设置为0.5 mL/h,针头与铝箔之间的距离(固化距离)为15cm.在15 kV电压下进行静电纺丝,铝箔上就会收集到无序排列的前驱体纳米纤维.将上述制得的前驱体纳米纤维干燥后置于程控电炉中,分别在450,600,700,800,900和1000℃焙烧2 h制得Ni0.5Zn0.5Fe2O4/SiO2复合纳米纤维.

2.2. 样品表征

利用美国PE公司的Pyris Diamond热重-差热(TG-DTA)分析仪研究前驱体纳米纤维的热分解过程,温度范围为50—950℃,升温速率为10℃/min.使用日本理学D/max 2500 PC型X射线衍射仪(XRD)分析前驱体纳米纤维的相转化过程和目标纳米纤维的晶体结构.X射线源为Cu靶(λ=0.15406nm),扫描速度为6°/min,扫描范围为15°—70°(2θ).采用日本电子JSM-7001F场发射扫描电镜(FESEM)和JEM-2100高分辨透射电镜(HRTEM)观察所制备的Ni0.5Zn0.5Fe2O4/SiO2复合纳米纤维的形貌及微观结构.利用HH-15型振动样品磁强计(VSM)测试各纤维样品在室温下的磁性能.

3. 结果与讨论

3.1. 前驱体纤维的热分解过程及TG-DTA分析

图1为(Ni0.5Zn0.5Fe2O4)90(SiO2)10/PVP前驱体纳米纤维的TG-DTA曲线.从图1中可以看出,TG曲线在50—180℃之间有一缓慢的失重过程,重量损失约4.7%,这对应于前驱体纤维中残留溶剂以及吸附的少量自由水的挥发.相应的DTA曲线没有观察到明显的热效应.在180—335℃之间,DTA曲线出现一个宽而强的吸热峰,这主要是由于金属盐分解的吸热、PVP碳化分解的吸热和碳氧化的放热共同作用所致.由于上述反应过程交织在一起,同时伴随大量的H2O,COx和NOx等气体的释放,致使它们带来的失重也叠加在一起,达到约75.3%.在335—450℃之间还有一强度较弱且宽化的吸热峰,这可能是残余有机物分解的吸热和氧化的放热叠加在一起而形成的一个总的吸热效应,对应的失重约为3.0%.在450℃后,TG曲线趋于平稳,几乎没有重量损失,说明前驱体的分解过程趋于完全,尖晶石Ni-Zn铁氧体基本形成.

图1 (Ni0.5Zn0.5Fe2O4)90(SiO2)10/PVP前驱体纳米纤维的TG-DTA曲线

3.2. 纤维的相结构及XRD分析

3.2.1. 焙烧温度对纤维结构的影响

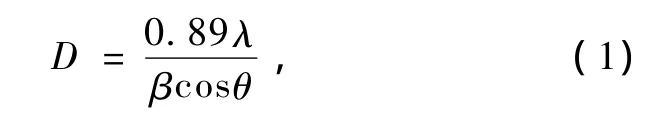

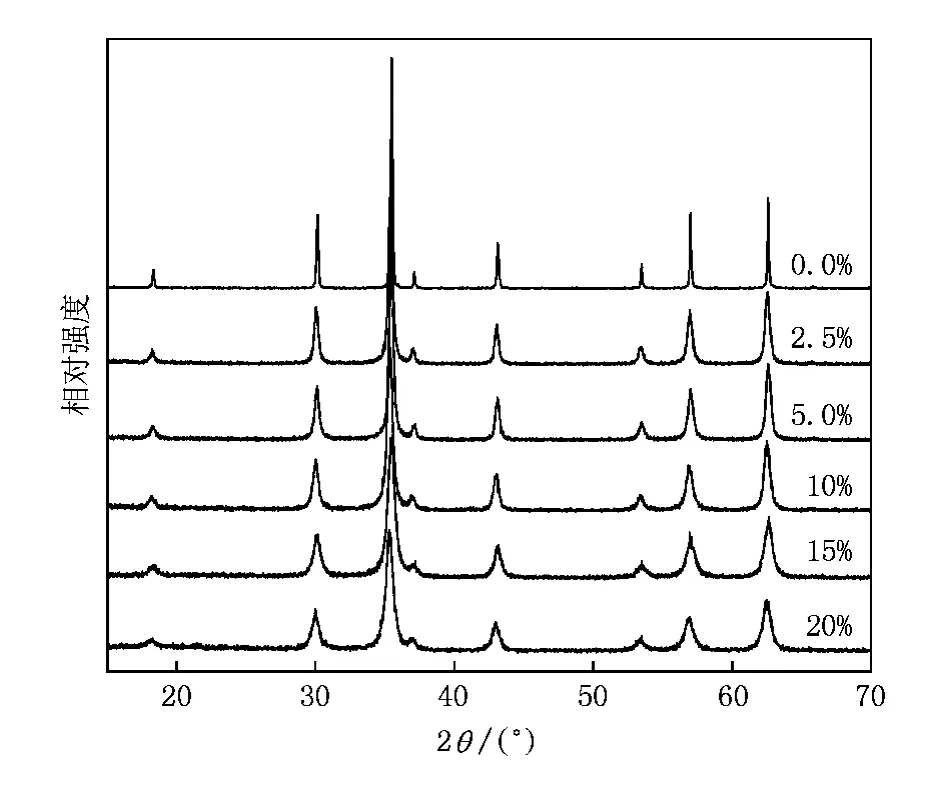

图2为(Ni0.5Zn0.5Fe2O4)90(SiO2)10/PVP前驱体纳米纤维及其在不同温度下焙烧产物的XRD谱.由图2可见,前驱体纳米纤维只是在22°附近出现了一个弥散峰,此为PVP的半晶化峰,基本上呈无定形结构.当焙烧温度升高到450℃时,立方尖晶石结构的一些主要特征峰都已出现,Ni-Zn铁氧体开始形成.这与TG-DTA的分析结果基本一致.但各衍射峰强度较弱,峰形较宽,说明产物的晶化程度不高、晶粒尺寸还比较小.随焙烧温度的继续升高,各衍射峰的强度逐渐增强且峰形变窄,这反映出纤维中Ni-Zn铁氧体的晶粒尺寸在增大,结晶度在提高,其晶体结构也趋完整.另外,所有焙烧产物的XRD谱中都没有观察到SiO2的衍射峰,说明在复合纤维中SiO2是以非晶态形式存在的.根据(311)晶面衍射峰数据,利用Scherrer公式计算了复合纳米纤维中Ni-Zn铁氧体晶粒的平均尺寸

式中λ为X射线的波长,β为衍射峰的半高宽,θ为布拉格角,所得结果列于表1中.不同温度下焙烧所得的复合纳米纤维中磁性相的平均晶粒尺寸由450℃时的6.0nm逐渐增大到1000℃时的56.1nm,当焙烧温度超过900℃时,晶粒长大尤为显著,其生长速率明显加快.

图2 (Ni0.5Zn0.5Fe2O4)90(SiO2)10/PVP前驱体纳米纤维及其在不同温度下焙烧2 h所得产物的XRD谱

3.2.2. SiO2含量对纤维结构的影响

图3所示为900℃焙烧2 h制得的不同SiO2含量的Ni0.5Zn0.5Fe2O4/SiO2复合纳米纤维的XRD谱.由图3可见,SiO2的引入对复合纳米纤维中磁性相的晶体结构没有影响.但随着SiO2含量的增加,Ni-Zn铁氧体衍射峰的强度有所减弱,峰形也逐渐宽化,表明复合纳米纤维中Ni-Zn铁氧体的晶粒尺寸在减小.这主要是因为非晶SiO2具有空间限制效应和分散隔离作用[8],能有效地抑制Ni-Zn铁氧体晶粒的生长,从而导致其晶粒细化.利用Scherrer公式计算出的不同SiO2含量的复合纳米纤维中Ni0.5Zn0.5Fe2O4晶粒的平均尺寸列于表2中.可以发现,当添加少量SiO2(如质量分数为2.5%)后,Ni0.5Zn0.5Fe2O4的晶粒生长受到明显抑制,晶粒尺寸明显变小.但当SiO2的含量进一步提高时,晶粒尺寸减小的幅度明显趋缓.

图3 900℃焙烧2 h制得的不同SiO2含量的Ni0.5Zn0.5Fe2O4/ SiO2复合纳米纤维的XRD谱

表1 不同温度焙烧2 h制得的(Ni0.5Zn0.5Fe2O4)90(SiO2)10复合纳米纤维的平均晶粒尺寸及磁参数

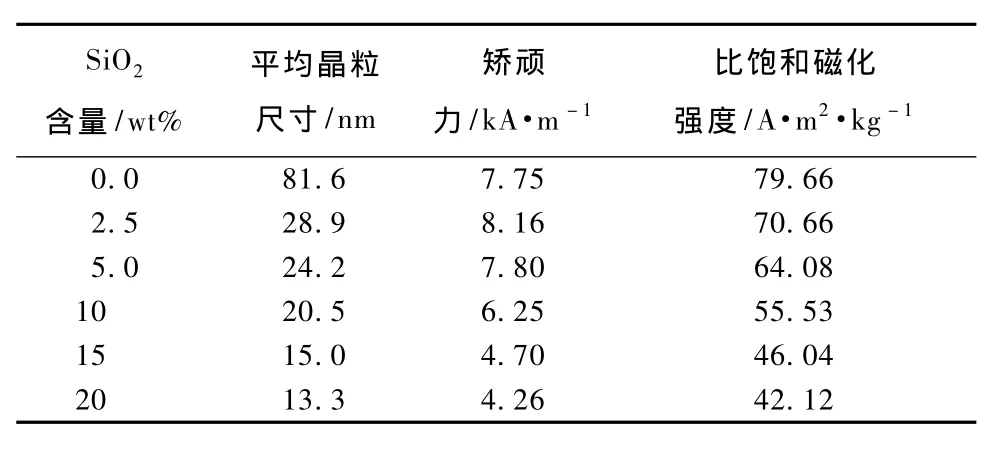

表2 900℃焙烧2 h制得的(Ni0.5Zn0.5Fe2O4)100-x(SiO2)x系列复合纳米纤维的平均晶粒尺寸及磁参数

3.3. 纤维的形貌及微观结构

3.3.1. 焙烧温度对纤维形貌的影响

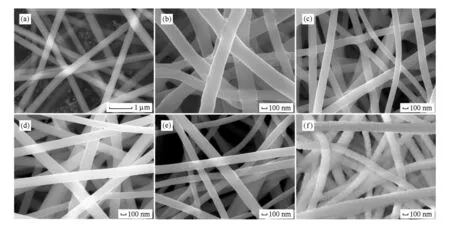

图4给出了(Ni0.5Zn0.5Fe2O4)90(SiO2)10/PVP前驱体纳米纤维及其在不同温度下焙烧产物的SEM图像.从图4(a)可以看出,前驱体纳米纤维由于具有无定形特征,其表面较为光滑,轴向均匀,纤维直径约在300—500nm之间.在450℃焙烧后(见图4(b)),由于前驱体纳米纤维中PVP和金属盐的氧化分解、有机物的燃烧挥发以及铁氧体的晶化,纤维直径明显减小,基本上都在200nm以下.随着焙烧温度的继续升高,纤维的直径出现小幅下降,700℃以后基本保持稳定,约在70—150nm范围内.此外,在1000℃焙烧后,纤维表面(见图4(f))明显变得粗糙,由一些大颗粒状物质构成.结合XRD结果,这与高温下Ni0.5Zn0.5Fe2O4晶粒的生长速率加快,其晶粒明显长大有关.

图4 (Ni0.5Zn0.5Fe2O4)90(SiO2)10/PVP前驱体纳米纤维及其在不同温度下焙烧产物的SEM图像(a)(Ni0.5Zn0.5Fe2O4)90(SiO2)10/PVP前驱体纳米纤维,(b)450℃,(c)700℃,(d)800℃,(e)900℃,(f)1000℃

3.3.2. SiO2含量对纤维形貌的影响

图5所示为900℃焙烧2 h制得的(Ni0.5Zn0.5Fe2O4)100-x(SiO2)x复合纳米纤维的SEM形貌.由图5(a)可见,未添加SiO2的纯Ni0.5Zn0.5Fe2O4纳米纤维表面粗糙,直径在100nm左右,基本上由Ni-Zn铁氧体颗粒串联而成,呈一种项链状结构.当添加少量SiO2(如质量分数为2.5%,见图5(b))后,纤维表面的粗糙度明显下降,这与此时复合纳米纤维中Ni0.5Zn0.5Fe2O4晶粒尺寸大幅减小有关.随着非晶SiO2含量的继续增加,由于Ni0.5Zn0.5Fe2O4晶粒尺寸进一步减小,纤维表面变得越发光滑.另外还可发现,复合纤维的直径随SiO2添加量的增加基本上呈增大的趋势,当SiO2含量为20 wt%(见图5 (f))时,其直径达到800nm左右.复合纤维直径的增大可能与TEOS发生水解和缩合反应导致前驱体溶液的黏度变大,致使喷射的纤维直径变粗有关.

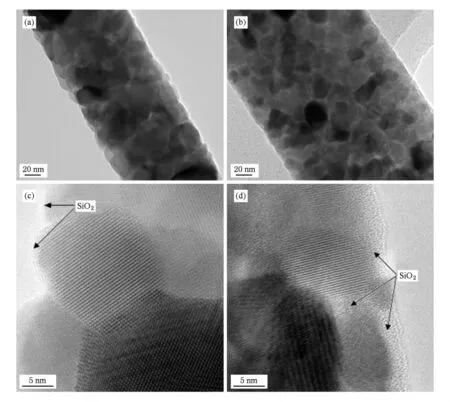

为了进一步考察复合纳米纤维的微观结构及非晶SiO2的分布,我们对SiO2含量为2.5 wt%和10 wt%的Ni0.5Zn0.5Fe2O4/SiO2复合纳米纤维进行了TEM与HRTEM分析(见图6).从图6可以看出,SiO2基本上分布在Ni0.5Zn0.5Fe2O4铁氧体晶粒边界,而且随着SiO2含量的增加,这种表象越来越显著.此外,样品的TEM与HRTEM像还清楚地反映出,非晶SiO2对Ni0.5Zn0.5Fe2O4晶粒的生长具有较为明显的抑制作用,其晶粒尺寸随SiO2含量的增加而减小,这更为直观地验证了前面XRD的分析结果.

3.4. 纤维的磁性能

3.4.1. 焙烧温度对磁性能的影响

图5 (Ni0.5Zn0.5Fe2O4)100-x(SiO2)x复合纳米纤维的SEM图像(a)x=0.0,(b)x=2.5,(c)x=5.0,(d)x=10,(e) x=15,(f)x=20

图6 不同SiO2含量的Ni0.5Zn0.5Fe2O4/SiO2复合纳米纤维的典型TEM和HRTEM图像(a)TEM,2.5%;(b) TEM,10%;(c)HRTEM,2.5%;(d)HRTEM,10%

图7为在不同温度下焙烧制得的(Ni0.5Zn0.5Fe2O4)90(SiO2)10复合纳米纤维的磁滞回线,对应的磁性能参数,如比饱和磁化强度和矫顽力列于表1中.可以看出,随着焙烧温度的升高,在磁性相晶粒尺寸增大的同时,复合纳米纤维的软磁特征逐渐加强,比饱和磁化强度和矫顽力分别由450℃的15.56 A·m2·kg-1和3.48 kA/m增加到1000℃时的71.63 A·m2·kg-1和8.67 kA/m.众所周知,纳米磁性材料的磁畴结构及磁性能与其晶粒尺寸有密切关系.对于本文制备的Ni0.5Zn0.5Fe2O4/SiO2复合纳米纤维,由于SiO2分布在Ni-Zn铁氧体晶粒边界,Ni-Zn铁氧体晶粒之间的磁性相互作用比较弱,因此可以单纯从磁性颗粒的尺寸来解释复合纳米纤维矫顽力的变化规律.据文献[3]的报道,纳米晶Ni0.5Zn0.5Fe2O4的单畴临界尺寸约在62nm左右.本实验在各个焙烧温度下制备的(Ni0.5Zn0.5Fe2O4)90(SiO2)10复合纳米纤维中Ni0.5Zn0.5Fe2O4晶粒的尺寸都在此临界值之下,呈单畴结构.故该复合纤维的矫顽力随磁性相晶粒尺寸的变化可用Stoner-Wohlfarth的单畴理论[19]来进行解释.该理论认为一个单畴纳米颗粒的磁晶各向异性能(EA)可表示为

式中K为磁各向异性常数,V为该纳米颗粒的体积,θ为易磁化轴与外磁场方向的夹角.由此可见,在单畴范围内,随着晶粒尺寸的增加,其磁晶各向异性能也逐渐增大.因此,(Ni0.5Zn0.5Fe2O4)90(SiO2)10复合纳米纤维矫顽力随焙烧温度的升高(即磁性相Ni0.5Zn0.5Fe2O4的晶粒尺寸的增加)而增大,主要是源于其磁晶各向异性的提高.纤维的比饱和磁化强度随焙烧温度的升高而增大主要原因如下:1)焙烧温度的升高有利于减小各种杂质和缺陷的浓度,从而提高了复合纤维中磁性相的结晶度和晶体结构的完整性;2)Ni0.5Zn0.5Fe2O4晶粒表面磁矩非共线性减弱[3,20,21].由于纳米晶粒具有大的比表面积,许多金属离子都处于结构畸变的晶粒表面.晶粒表面的晶格畸变使键长、键角发生变化,导致晶粒表面磁矩的非共线性,最终引起晶粒表面或内部的自旋翻转.随着焙烧温度的升高,晶粒尺寸增大,比表面积减小,晶粒的自旋翻转现象减弱,从而导致比饱和磁化强度增大.

3.4.2. SiO2含量对磁性能的影响

图7 不同温度下焙烧所得的(Ni0.5Zn0.5Fe2O4)90(SiO2)10复合纳米纤维的磁滞回线曲线a,b,c,d,e,f分别代表温度为450℃,600℃,700℃,800℃,900℃,1000℃

利用振动样品磁强计测量了900℃焙烧2 h制得的不同SiO2含量的(Ni0.5Zn0.5Fe2O4)100-x(SiO2)x复合纳米纤维的磁滞回线,对应的磁性能参数如表2所示.可以看出,随着非晶SiO2含量的增加,在Ni0.5Zn0.5Fe2O4晶粒尺寸下降的同时,复合纳米纤维的比饱和磁化强度单调下降,而矫顽力则先增大后减小.由于磁畴结构和磁化过程依赖于磁性粒子的尺寸,从而导致磁性材料的磁性能严重受到其晶粒尺寸分布的影响.(Ni0.5Zn0.5Fe2O4)100-x(SiO2)x复合纳米纤维矫顽力的这种变化趋势主要是其中Ni0.5Zn0.5Fe2O4晶粒的磁畴结构由多畴向单畴转变的结果.对于未添加SiO2的纯Ni0.5Zn0.5Fe2O4纳米纤维,其平均晶粒尺寸为81.6nm,大于相应的单畴临界尺寸(约62nm),呈多畴结构,磁化机理主要是畴壁位移.在单畴临界尺寸之上,这种由畴壁位移决定的矫顽力将会随着晶粒尺寸的减小而增大,当晶粒尺寸减小到其单畴临界尺寸时,矫顽力达到最大值[22].在添加质量分数为2.5%及以上的SiO2后,Ni0.5Zn0.5Fe2O4晶粒平均尺寸减小到29nm以下,远小于其单畴临界尺寸.根据前述的Stoner-Wohlfarth的单畴理论,由于磁晶各向异性的下降,复合纳米纤维的矫顽力随其磁性相晶粒尺寸的减小而降低.对于复合纳米纤维的比饱和磁化强度随SiO2含量的增加而下降,应主要归结于以下两个因素:1)SiO2含量的增加将会使单位质量复合纳米纤维中含有的磁性相的比重降低,从而引起比饱和磁化强度下降[23];2)随着SiO2含量的增加,Ni0.5Zn0.5Fe2O4晶粒尺寸减小,由表面效应引发的晶粒表面磁矩的非共线性逐渐增强,这在一定程度上也会导致比饱和磁化强度减小[3].

4. 结论

利用溶胶-凝胶法结合静电纺丝技术成功制备了Ni0.5Zn0.5Fe2O4/SiO2复合纳米纤维.立方尖晶石铁氧体相在450℃焙烧时已基本形成.SiO2在复合材料中呈非晶态,分布于Ni0.5Zn0.5Fe2O4铁氧体晶粒边界.复合纤维的直径随SiO2含量的增加而增大.随着焙烧温度的升高,(Ni0.5Zn0.5Fe2O4)90(SiO2)10复合纳米纤维中Ni0.5Zn0.5Fe2O4晶粒的尺寸逐渐增大,其比饱和磁化强度和矫顽力也分别由450℃的15.56 A·m2·kg-1和3.48 kA/m提高到1000℃时的71.63 A·m2·kg-1和8.67 kA/m.非晶态SiO2的加入能有效抑制Ni0.5Zn0.5Fe2O4晶粒的长大,900℃焙烧2 h制得的Ni0.5Zn0.5Fe2O4/SiO2复合纤维中Ni0.5Zn0.5Fe2O4的平均晶粒尺寸由无SiO2时的81.6nm减小到SiO2含量为20 wt%时的13.3nm.随着SiO2含量的增加及磁畴结构的转变,纤维的比饱和磁化强度由79.66 A·m2·kg-1单调下降到42.12 emu/g,而矫顽力则呈现先增大后减小的趋势.

[1]Dasgupta S,Das J,Eckert J,Manna I 2006 J.Magn.Magn. Mater.306 9

[2]Gul I H,Ahmed W,Maqsood A 2008 J.Magn.Magn.Mater. 320 270

[3]Liu Y,Qin T 2007 Chin.Phys.16 3837

[4]He X H,Song G S,Zhu J H 2005 Mater.Lett.59 1941

[5]Yang Z H,Gong Z Q,Li H X,Ma Y T,Yang Y F 2006 J. Cent.South Univ.Technol.13 618

[6]Azadmanjiri J 2008 Mater.Chem.Phys.109 109

[7]Stefanescu M,Stoia M,Caizer C,Stefanescu O 2009 Mater. Chem.Phys.113 342

[8]Wu K H,Huang W C,Wang G P,Wu T R 2005 Mater.Res. Bull.40 1822

[9]Stefanescu M,Caizer C,Stoia M,Stefanescu O 2006 Acta Mater.54 1248

[10]Wu K H,Chang Y C,Chang T C,Chiu Y S,Wu T R 2004 J. Magn.Magn.Mater.283 380

[11]He X H,Zhang Q Q,Ling Z Y 2003 Mater.Lett.57 3031

[12]Han M G,Liang D F,Deng L J 2007 Appl.Phys.Lett.90 192507

[13]Liu M,Li X,Imrane H,Chen Y J,Goodrich T,Cai Z H,Ziemer K S,Huang J Y,Sun N X 2007 Appl.Phys.Lett.90 152501

[14]Liu J R,Itoh M,Terada M,Horikawa T,Machida K I 2007 Appl.Phys.Lett.91 093101

[15]Tian F,Chen J,Zhu J,Wei D 2008 J.Appl.Phys.103 013901

[16]Yang J B,Xu H,You S X,Zhou X D,Wang C S,Yelon W B,James W J 2006 J.Appl.Phys.99 08Q507

[17]Li D,McCann J T,Xia Y N 2006 J.Am.Ceram.Soc.89 1861

[18]Xiang J,Shen X Q,Song F Z,Liu M Q 2009 Chin.Phys.B 18 4960

[19]Stoner E C,Wohlfarth E P 1991 IEEE Trans.Magn.27 3475

[20]Qing S,Zhang Z J 2004 J.Am.Chem.Soc.126 6163

[21]Zhang B J,Hua J,Liu M,Xu S C,Feng M,Li H B 2008 J. Chin.Ceram.Soc.36 292(in Chinese)[张伯军、华杰、刘梅、徐仕翀、冯明、李海波2008硅酸盐学报36 292]

[22]Zhao L J,Yang H,Cui Y M,Zhao X P,Feng S H 2007 J. Mater.Sci.42 4110

[23]Vestal C R,Zhang Z J 2003 Nano Lett.3 1740

PACC:6146,7550G,8116

*Project supported by the National Natural Science Foundation of China(Grant No.50674048),the Postgraduate Cultivation and Innovation Project of Jiangsu Province,China(Grant No.CX09B-192Z),and the Young Key Teachers Program of Jiangsu University of Science and Technology,China.

†E-mail:junx93@sina.com

Preparation of one-dimensional Ni0.5Zn0.5Fe2O4/SiO2composite nanostructures and their magnetic properties*

Xiang Jun1)2)†Song Fu-Zhan2)Shen Xiang-Qian2)Chu Yan-Qiu1)

1)(School of Mathematics and Physics,Jiangsu University of Science and Technology,Zhenjiang212003,China)

2)(School of Material Science and Engineering,Jiangsu University,Zhenjiang212013,China)

(Received 25 September 2009;revised manuscript received 25 November 2009)

The Ni0.5Zn0.5Fe2O4/SiO2composite nanofibers were prepared using sol-gel process combined with electrospinning. The thermal decomposition and phase inversion process of precursor nanofibers and the effects of calcination temperature and SiO2content on the phase composition,microstructure,morphology and magnetic property of the resulting nanofibers were studied by means of thermogravimetric and differential thermal analysis,X-ray diffraction,field emission scanning electron microscopy,highresolutiontransmissionelectronmicroscopyandvibratingsamplemagnetometer.The experimental results show that the cubic spinel structure is basically formed when the precursor nanofibers are calcined at 450℃for 2 h.The average grain size of Ni0.5Zn0.5Fe2O4contained in the composite nanofibers with 10%SiO2and their specific saturation magnetization and coercivity increase with increasing calcination temperature.Amorphous SiO2additive can effectively restrain the growth of Ni0.5Zn0.5Fe2O4nanocrystals.As a result,with SiO2content increasing from 0 to 20 %,the average grain size of Ni0.5Zn0.5Fe2O4in the prepared Ni0.5Zn0.5Fe2O4/SiO2composite nanofibers calcined at 900℃for 2 h decreases from 81.6 to 13.3nm,and the specific saturation magnetization of these samples monotonically decreases,whereas the coercivity initially increases and then decreases due to the change of magnetic domain structure from multi-domain to single-domain along with the reduction in grain size.In addition,with the increase of SiO2content,the diameter of the as-prepared Ni0.5Zn0.5Fe2O4/SiO2composite nanofibers gradually increases and the surface becomes smooth.

one-dimensional nanostructures,Ni-Zn ferrite/SiO2,electrospinning,magnetic property

book=366,ebook=366

*国家自然科学基金(批准号:50674048)、江苏省研究生培养创新工程(批准号:CX09B-192Z)和江苏科技大学青年骨干教师支持计划资助的课题.

†E-mail:junx93@sina.com