双金属复合轧辊铸造工艺的研究现状与展望

李秀青,宋延沛

(河南科技大学材料科学与工程学院,河南 洛阳 471003)

双金属复合轧辊铸造工艺的研究现状与展望

李秀青,宋延沛

(河南科技大学材料科学与工程学院,河南 洛阳 471003)

阐述了双金属复合轧辊的研究现状,详细介绍了双金属复合轧辊的最新铸造工艺,如喷射铸造法、连续铸造法、电渣熔铸法、镶铸法及离心复合法等,并对其研究趋势做了展望.

复合轧辊;铸造;现状;展望

矿山、冶金等行业中耐磨件的消耗量很大,许多零部件因磨损而失效.轧辊、鄂板、锤头等这些耐磨件如果整体采用高硬度材料制备,不仅使生产成本提高,而且使非工作面机械加工难度增加,基于此双金属复合材料应运而生.耐磨件采用双金属复合材料,就是工作面采用高硬度材料,而非工作面采用高韧性或加工性能好的材料,这样既经济又合理安全.当前,如何满足日益发展的轧制技术对轧辊性能越来越高的要求,已经成为轧辊研制者面临的重要课题[1-2].国内外绝大多数轧辊已由整体轧辊改为辊芯和工作层为不同材质的双金属复合轧辊,其芯部采用韧性高的材质,工作层采用耐磨性高的材质,采用一定的制备工艺将两者有机地结合起来,使轧辊既具有高耐磨性又具有良好的抗冲击性能[3].轧辊自身的综合性能与其制备工艺紧密相关,因此,研究复合轧辊的制备方法具有重要的意义[4].双金属复合方法主要分为固-固复合、液-固复合和液-液复合,常用的复合轧辊铸造工艺有喷射铸造法、连续铸造法、电渣熔铸法、镶铸法及离心复合铸造法等.铸造工艺研究的重点主要在改善界面结合状态、提高复合层的结合强度、减轻合金元素的偏析、减少铸造裂纹、降低生产成本及提高使用寿命等方面,本文主要介绍几种复合轧辊铸造工艺的研究进展状况.

1 双金属复合轧辊的铸造工艺

1.1 喷射铸造法

喷射铸造法是将精炼后的金属液雾化后喷射到辊芯上形成堆积层,从而制备出具有良好冶金结合界面的复合轧辊的一种方法.该工艺制备出的复合轧辊具有成分偏析少、碳化物粗大倾向低、组织均匀及热加工性能好等特性[5].孙德生等人[6]用喷射铸造工艺成功地制备了Cr12MoV钢-碳钢复合轧辊.该法首先将Cr12MoV钢母材重熔,然后将其由坩埚底部直接注入雾化舱进行喷射成形.结果表明:喷射成形Cr12MoV钢的显微组织由均匀细小的等轴晶和碳化物颗粒组成,平均粒度约为18μm,无宏观缺陷;与重力浇注坯件相比Cr12MoV钢中碳化物的类型未变,仍为Cr7C3,但其形貌、尺寸及分布方式均发生了有益的变化,致使显微组织的均匀度明显提高.

英国国家轧辊制造公司[7]采用喷射铸造工艺生产了Φ400mm×1000mm高速钢复合轧辊,其组织比锻造的还要细微,粗大的碳化物完全消除,辊芯与喷射层之间形成良好的冶金结合,轧辊的抗疲劳性能得到提高,使用寿命为传统铸造高速钢轧辊的2倍以上.喷射铸造工艺的不足之处是成本比较高,不利于大批量生产.

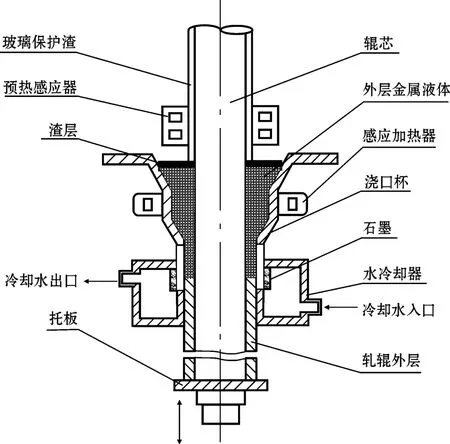

1.2 连续铸造法

日本新日铁公司最先研发出用连续铸造法制备双金属复合轧辊,该法将熔化的外层金属浇入结晶器中与预先置于结晶器中的芯棒相接触,以一定的速度向下拉动芯棒,使外层金属与芯棒在结晶器中完成复合及凝固,最终抽出复合轧辊,为使外层材质与芯棒完全熔敷,一般采用电磁感应加热法对金属液及芯棒进行加热.采用该法生产出来的复合轧辊的工作层具有优异的力学性能及耐高温性能,金相组织结构良好,可以以铸代锻.该方法既可以生产新轧辊,也可以修复旧轧辊,因而受到相关领域科技工作者的高度关注[7-11],图1为连续铸造法示意图[12].邵抗振等人[13]运用该法成功地制备出了以高铬铸铁为耐磨层,以35CrMo低合金钢为芯轴的双金属复合冷轧辊.该法在浇注前用升降装置把铸型升至高处,把芯轴放入铸型中相应的位置,启动电磁感应加热装置预热芯轴到设计的温度,立即浇入熔炼好的铁水,保温一定时间,然后用升降装置使铸型以适当的速度下降至底部后停止供热.在该工艺条件下轧辊实现了至上而下顺序的凝固,有利于金属液的补缩,减少了缺陷.结果表明,复合界面达到了良好的冶金结合,表面耐磨层上下内外的硬度均匀性很好,轧辊的磨损周期为9Cr2Mo轧辊的3倍以上.

图1 连续铸造法生产复合轧辊的示意图Fig.1 The schematic sketch of the composite roll with continuous casting process

1.3 电渣熔铸法

电渣熔铸法是熔化与成型相结合的一种铸造方法,其基本过程是在韧性好、强度高的芯材周围放置同心铸模,并在芯材与铸模之间放置由高耐磨性和高硬度材料制成的自耗电极,自耗电极熔化后即作为外层材料连续填充此空间,从而形成复合轧辊[14-15].由于外层材料经电渣精炼洁净度高,采用该法可以很方便地将两种性质不同的金属材料熔铸在一起[16-17],但有一个较大的缺点即成本比较高及制造较大尺寸轧辊比较困难,图2为电渣熔铸法示意图[8].乌克兰巴顿电焊研究院 Elmet-Roll科研组与Novo Kramatorsk机械厂合作,采用电渣熔铸法成功地制备出直径740 mm、工作层为高速钢、内芯为45号钢的复合轧辊,其寿命为合金铸铁轧辊的4~4.5倍[18].南昌核星电渣冶金机械厂开发了一种电渣熔铸-熔焊新工艺,实现了高合金耐磨钢辊身与低合金钢辊颈的复合,使轧辊的耐磨性、抗剥落性及抗断裂性等性能大幅度地提高.该工艺采用辊身预热、熔铸过程中精确控温、立式电渣熔焊等项技术来有效地控制热应力分布,以防止热应力微裂纹的产生,应用该项技术可使轧辊材料的利用率达80%,节能达40%[19].

图2 电渣熔铸法示意图Fig.2 The schematic sketch of the electric slag process

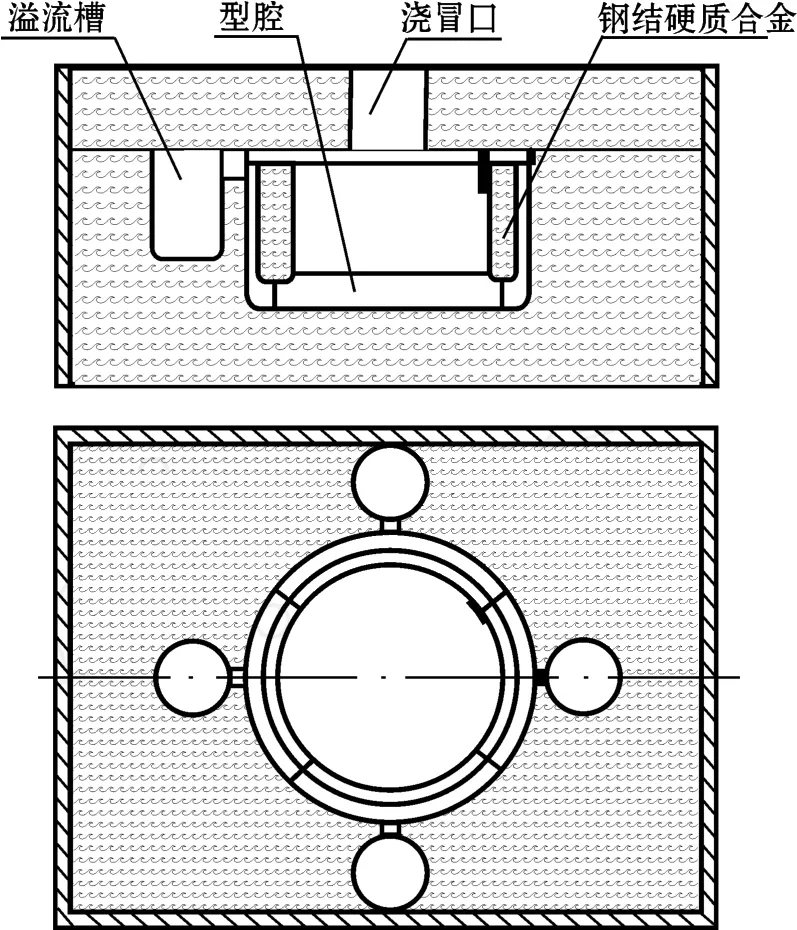

图3 镶铸工艺示意图Fig.3 The schematic sketch of the casting-in process

1.4 镶铸法

镶铸法是先在型腔内放入具有良好耐磨性的镶块,如高铬白口铁、硬质合金等,然后浇注具有良好韧性的熔融母液,如普通碳素钢、低合金钢等,在母液强烈的热作用下,镶块与母液的接触面在一定的时间内处于熔化或溶解状态并发生元素的扩散及冶金反应,冷凝后镶块与母材熔为一体.该法具有镶铸件表面质量易控制、工艺简单及成本较低等特点[20-21].江西省机械科研所尧登灿等人[22]采用镶铸工艺制备出了 TLMW50钢结硬质合金/Q T40-10复合轧辊,并研究了QT40-10与钢结硬质合金质量比对铸件镶铸结合程度的影响.该法是利用溢流槽的大小来控制两种合金的结合面处于熔融状态的时间,以实现镶铸界面良好的暗盒结合.当Q T40-10与TLMW50钢结硬质合金的质量比值为18.1时,两种材料全部实现了冶金结合,过渡区的宽度为0.3~0.4 mm,组织细密无裂纹,其横向断裂强度为1118 MPa.经生产验证,复合轧辊的使用寿命与整体钢结硬质合金轧辊的相当,成本却下降了30%以上,具有显著的经济效益.图3为镶铸工艺示意图.

1.5 离心复合法

离心复合法是制造双金属复合轧辊广泛采用的方法,该法先将金属液浇入旋转的铸型中,在离心力作用下成形、凝固,从而获得轧辊的外工作层,然后装配铸型,浇注辊颈和辊芯[23-24].内外层的浇注温度、浇注时间、离心机的转速以及浇注的时间间隔等工艺参数,对所制备轧辊的质量有极大地影响[25-27].用该法生产的轧辊具有外工作层组织致密、铸造缺陷少、力学性能好及表面耐磨层硬度高、使用寿命长、生产效率高等特点.北京冶金设备研究院符寒光等人[28]采用离心复合法在 Ф900 mm×1800 mm立式离心机上制备出了 Ф275 mm×400 mm的高铬铸铁/灰铁复合轧辊,离心机的转速为 650~800 r/min,外层高铬铁水的浇注温度为1350~1400℃,当外层高铬铁水的内表面温度降至1200~1300℃时冲芯,冲芯温度稍高于外层高铬铁水的内表面温度,以保证内外层能够熔合并尽量减少熔合宽度.结果表明,复合轧辊的各项机械性能较好,且具有优异的耐磨性,基本实现了一个班只需更换一个轧槽的愿望.中国第一重型机械集团公司王志成等人[29],采用离心复合法制备了高速钢/球铁复合轧辊,他们在外层材料与芯材之间设计了一个过渡层,其成分与芯材相近,外层及中间层均在卧式离心机上进行浇注,先浇注外层再浇注中间层,当温度下降至中间层出现固相线拐点3~4 min后停机,将离心铸件从离心机上取出,与预先造好的辊芯和辊颈铸型进行组装,最后浇注辊芯和辊颈.这种独特的三层复合浇注工艺有效地解决了冲混的问题,保证了工作层厚度均匀一致.王兴衍[30]也采用同样的工艺研制了高铬铸铁/球铁复合轧辊,在工作层与芯部之间也设置了过渡层,不仅解决了工作层中铬元素向芯部扩散的问题,而且还解决了两层浇铸时在结合部位易出现剥落的异状碳化物的难题,复合轧辊的毫米轧钢量达到5200 t,创造了很好的经济效益.

2 展 望

双金属复合轧辊因其优越的性能而受到轧辊业界人士的强烈关注,尽管大范围的应用已经成为现实,但在复合轧辊的研究及制备过程中仍然存在一些急需解决的难题,如复合轧辊新的制备工艺的开发、外层材料与芯材的界面行为以及轧辊材料内部结构性能等,均需要进行更多地探究及应用探索.就铸造工艺而言,人们会在不断改善工艺的同时,加强制备装置智能控制的研究和开发,使双金属复合轧辊铸造工艺趋向简单化、适用化、自动化,同时人们应着眼于研发具有优异的耐磨、耐热、耐蚀等特殊性能的双金属复合材料及开发出更好的复合轧辊铸造工艺.双金属复合轧辊的耐磨合金层与芯部合金层的冶金结合是否良好,直接影响着复合轧辊的质量.因此,人们需要对界面的凝固机理进行深入探究.

3 结 语

近年来,双金属复合轧辊的铸造工艺取得了很大进展,但随着轧制行业迅速地发展,对轧辊也不断提出新的性能要求.科研工作者需要继续深入研究,不断取得复合轧辊铸造工艺的新突破.

[1]黄庆学,申先宪,梁爱生,等.轧机轴承与轧辊寿命的研究及应用[M].北京:冶金工业出版社,2003.

[2]TOMOYA K.Recent activities in research casting[J].Kawasaki Steel Giho,1999,31(1):68-70.

[3]孙立斌.电渣熔铸生产双金属复合材料的试验研究[J].铸造技术,1997,17(2):3-5.

[4]叶劲,尤显卿,黄曼平,等.WCP/钢基复合材料及复合轧辊的研究进展[J].稀有金属与硬质合金,2008,36(3):49-51.

[5]孙德生,章靖国,吴阳阳,等.用喷射成形技术制造高铬钢-碳钢复合轧辊[J].上海钢研,1998(6):19-21.

[6]孙德生,徐寒冰,章靖国,等.喷射成形复合轧辊的显微组织[J].中国有色金属学报,1999,9(1):115-118.

[7]冯明杰,王恩刚,王俊刚,等.连续铸造复合轧辊辊芯预热的数值模拟[J].东北大学学报:自然科学版,2007,28(10):1401.

[8]MASAKI S,OSFLN-LU S,SHUSU KE M,et a1.Development of high performance new composite roll[J].ISIJ International,1992,32(11):1244-1249.

[9]SANO Y,HATTORI T,HAGA M.Characteristics of high-carbon high speed steel rolls for hot strip mill[J].ISIJ Internationa1,1992,32(11):l194-1210.

[10]GOTO K,MATSUDA Y,SAKAMOTO K.Basic characteristics and microstructure of high-carbon high speed steel rolIs for hot rolling mill[J].ISIJ Internationa1,1992,32(11):1184-1189.

[11]刘耀辉,刘海蜂,于思荣,等.高速钢/钻构钢双金属复合材料界面研究[J].特种铸造及有色合金,2001(2):17-19.

[12]符寒光.高速钢轧辊研究现状与展望[J].中国钼业,2006,30(4):28-30.

[13]邵抗振.电磁半连续复合铸造轧辊工艺研究[D].洛阳:河南科技大学,2006.

[14]DOGAN O N.Columnar to equated transition in high Cr white iron castings[J].Seripta Materialia,1996,35:163-168.

[15]张振国.自耗电极电渣熔铸分步成型曲轴毛坯工艺[J].特种铸造及有色合金,2005,25(5):299-301.

[16]钟兴荣.国外高速钢轧辊的制造方法[J].重钢技术,2005,48(4):43-45.

[17]武晓峰,何冰.电渣熔铸双金属复合材料界面的研究[J].铸造,2005,54(11):1090-1092.

[18]李正邦.21世纪电渣冶金的新进展[J].特殊钢,2004,25(5):4-5.

[19]饶云福.电渣熔铸-熔焊复合轧辊制造技术[J].设置管理与维修,2006(10):43.

[20]刘湘,李铸刚,许巧玉,等.我国镶铸技术的研究现状与展望[J].新疆大学学报:自然科学版,2002,19(4):500-501.

[21]钟正彬,魏晓伟.钢结硬质合金-铸钢镶铸的研究[J].热加工工艺,2005(10):15-17.

[22]尧登灿,章跃荣,何秋涛.钢结硬质合金-球铁镶铸工艺[J].铸造,1995(12):27-30.

[23]熊云昌,梁秀山,杨凌平.热轧辊的选材及热处理[J].机械研究与应用,2002,25(1):6-7.

[24]杨涛林,陈跃.颗粒增强金属基复合材料的研究进展[J].铸造技术,2006,27(8):871-873.

[25]寇国军,张西鹏,吴春京,等.离心铸造高速钢复合轧辊外层材料性能的研究[J].铸造,2005,54(10):971-974.

[26]朱达平,何洪亮,吴玉彬,等.离心铸造喷射法复合轧辊材料的研究[J].研究探讨,2007(2):71-72.

[27]冯明杰,王恩刚,王俊刚,等.高速钢复合轧辊及其热处理[J].中国冶金,2006,16(10):14-19.

[28]符寒光,弭尚林.高铬铸铁/灰铁复合轧辊的研制[J].浙江冶金,1995(3):5-9.

[29]王志成,付会敏,李剑平,等.离心铸造高速钢-球铁复合轧辊的制造工艺[J].现代铸铁,2009(3):44-47.

[30]王兴衍.高铬三层复合结构铸铁轧辊的试制研究[J].机械研究与应用,2009(3):86-88.

Present situation and prospect of foundry techniques for bimetallic compound rolls

LI Xiu-qing,SONG Yan-pei

(School of Material Science and Engineering,Henan University of Science and Technology,L uoyang471003,China)

Research situation of bimetallic compound rolls has been introduced in this paper including the up-to-date casting techniques for bimetallic compound rolls,such as injection moulding,continuous casting,electroslag casting,inlay casting and centrifugal composite casting,etc.,and the prospect of them has been also proposed.

compound roll;foundry;present situation;perspective

TG162.6

A

1673-9981(2010)03-0164-05

2010-06-16

李秀青(1983—)男,河南开封人,硕士研究生.