钼板坯轧制工艺优化研究

任 茹

(金堆城钼业股份有限公司,陕西 西安 710077)

钼板坯轧制工艺优化研究

任 茹

(金堆城钼业股份有限公司,陕西 西安 710077)

研究了轧制开坯温度、初道次变形率、热轧终轧温度等对钼板组织和性能的影响,得出合适的轧制工艺可使钼板的组织均匀、细小,抗拉强度、屈服强度、延伸率等性能提高。通过研究,确定了钼板坯的最优轧制工艺。

钼板坯;组织;性能

0 前 言

在钼制品的应用中,以板材的应用最为广泛。在用于制作各种电真空器件时,往往要求钼板不但要有足够的强度,而且塑性要高,各向异性小。

冷轧薄板主要用于电真空、电光源工业中,由薄钼板经深冲、拉制、旋压等二次成型工艺,加工制成各种形状、规格的制品,如钼坩埚、烧舟、大功率发射阳极(U型)、栅极钼筒等[1~2]。随着现代高温陶瓷及电子工业的发展,对冷轧钼板需求量增加,对性能的要求也十分严格。

虽然钼板的制备技术已比较成熟,但仍需进一步发展、完善,特别是为满足一些特殊用途的钼板的制备技术还有待于提高,如深冲性能较好的钼板的制备。本文主要对钼板坯的轧制方式、开坯温度、开坯压下量、热轧温度等对钼材性能的影响进行研究。

1 试验材料及方法

1.1 设 备

试验设备主要有:250 kW中频感应加热炉, 40 kW马弗炉,φ350 mm二辊不可逆式热轧机,剪板机。

1.2 材料及试验过程

试验坯料为粉末冶金烧结板坯Mo-1,其规格均为16 mm×60 mm×160 mm,其化学成分均符合国家相关标准。将钼板坯在φ350 mm二辊不可逆轧机上按照设计工艺轧制成0.5 mm薄钼板,轧制工艺流程为:

热轧开坯-消除应力退火-温轧-消除应力退火-碱洗-一次冷轧-消除应力退火-二次冷轧-消除应力退火-碱洗-……终轧退火-剪切-成品

1.3 轧制工艺设计

开坯温度1 200℃、1 300℃、1 400℃,初道次变形率30%~35%、35%~40%,热轧终轧温度1 000℃、1 100℃,轧制方式选择交叉轧制。

2 结果与讨论

2.1 轧制方式的影响

单向轧制时,钼板内部产生了带状晶胞组织,造成钼板具有明显的各向异性。而交叉轧制是对钼板纵、横2个方向进行加工,加强了材料内部组织的均匀性和等轴化作用,能有效地减轻材料的各向异性,提高其深冲性能;另一方面,由于采用了交叉变形,使板材内部形成了压扁的近圆片形的晶胞组织,钼板内部组织在纵、横2个方向基本一样,从而可得到纵、横2个方向力学性能一样优良的钼板,为深冲变形提供了一个良好的内部组织结构条件。经冷轧后,交叉轧制薄钼板的组织为纤维状细长晶粒且相互搭接交错,这种组织能使深冲压加工的应力和应变分布均匀,由于钼板的机械性能是由其最终的内部组织所决定的,因而该钼板的弯曲性能较好[3],有利于板材的塑性变形和深冲。因此选用交叉轧制,不再做对比试验。

2.2 开坯温度的影响

表1 钼板坯不同开坯温度的表面质量

从表1可以看出,1 300℃开坯的钼板坯表面质量全部很好,而1 200℃、1 400℃开坯的钼板坯表面质量会有边裂或表面有裂纹。开坯温度选取的过高,不仅使钼坯中晶粒粗大,浪费资源,而且对成品钼板的组织性能也有负面影响(较低温开坯轧制工艺制取的钼板较高温开坯轧制的钼板机械性能优越,在强度相当的情况下,延伸率有明显的提高。较低温开坯轧制钼板较高温轧制钼板的晶粒细长,晶界相互连锁搭接。这种组织能在进一步加工过程中保持良好塑性,二次成形性好);温度选取的过低,则钼坯容易开裂。在选取合适的开坯温度时,既要考虑以往的经验,又要考虑粉冶制坯的工艺波动性。

2.3 初道次变形率

将开坯温度确定在1 300℃,选择30%~35%图1a、35%~40%图1b的变形率进行交叉轧制试验。2种轧制工艺制取的2 mm厚钼板的显微组织如图1所示。从图1b可以看出,钼板的组织为纤维状细长晶粒且相互搭接交错,晶粒之间排列紧凑,晶界线较平直,孔洞少,钼晶粒间的接触面较大,从而界面结合的更紧密;而图1a轧制的钼板纤维组织比较粗短,界面结合不紧凑,且不同程度地存在孔洞。显然图1b钼板的组织较优。因此初道次变形率选用35%~40%。

图1 不同变形率制取的2 mm厚钼板的显微组织

2.4 热轧终轧温度

将以上2.2轧制好的钼板选择1 300℃作为热轧的开始温度,初道次变形率选用35%~40%,加热时间根据炉内的装料量确定为50 min,在加热的同时,也实现了钼板坯的均匀退火处理。

热轧终轧温度选用1 000℃、1 100℃。

为了排除其他因素的影响而便于比较,以上板坯后续的过程均采用同一温轧、冷轧、退火工艺,成品厚度0.5 mm薄钼板。经过交叉轧制试验的0.5 mm钼板经过850℃×60 min消除应力退火后的显微组织如图2a(1 000℃)、图2b(1 100℃)所示。

从图2a、2b可以看出,选用35%~40%的变形率、热轧终轧温度1 000℃轧制的图2a钼板的组织为纤维状细长晶粒,细小而均匀,在板材厚度上分布致密。而1 100℃轧制钼板图2b的纤维组织较粗短,晶粒界面不太紧密,变形不均匀,导致钼板内部物理性质和力学状态不均匀,使钼板塑性降低,表现为伸长率下降。由此可见,选用35%~40%的变形率、热轧终轧温度1 000℃轧制工艺轧制的钼板组织较优。

图2 经过850℃×60 m in退火后的0.5 mm钼板的显微组织

2.5 力学性能

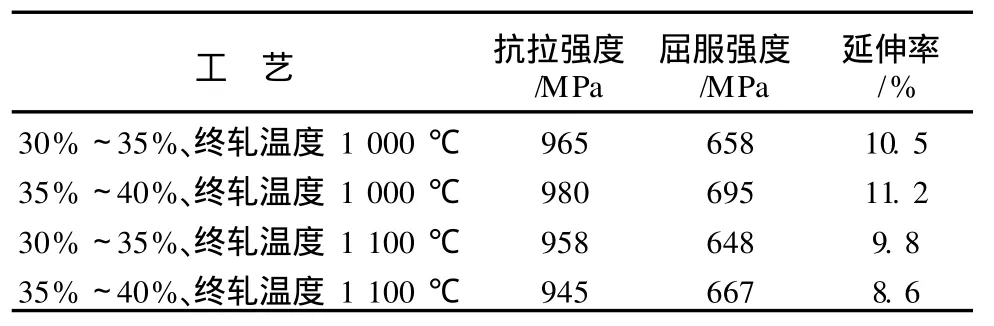

在电子万能拉伸试验机上进行剪切拉伸试验,测定了不同工艺的0.5 mm厚钼板经退火后的抗拉强度、屈服强度、延伸率(见表2)。

表2 0.5 mm钼板力学性能

经同一退火工艺(850℃×60 min)退火后,4种交叉工艺的对比结果是选用35%~40%的变形率、热轧终轧温度1 000℃轧制工艺轧制的钼板机械性能优越,抗拉强度、屈服强度、延伸率明显改善。并且轧制过程中钼板表面质量有较大提高,起皮、表面裂纹等现象大大减少。

这是因为大的变形量不仅使钼坯内部变形均匀,使其在随后的加工中,不至于产生分层、炸裂等缺陷;而且还会使钼坯中的闭孔、气孔等轧碎闭合。

在热轧阶段,不仅要考虑板坯的尺寸变化,还要考虑钼板坯的终轧温度。研究表明,终轧温度(即板坯的温度),对板坯的组织、性能有很大影响,继而影响到成品板材的性能。终轧制温度很高时(超过了板坯的再结晶温度),轧制板坯的晶粒虽然沿加工变形方向有一定的拉伸,但晶粒十分粗大,个别区域易出现等晶粒轴状。相反在较低温度终轧时,板坯具有较细的沿纵轴压扁的组织,这是由于钼的层错能较高,又在高温下变形,十分容易产生交滑移、攀移和结点脱锚等过程,在变形的同时将发生动态回复。选用在合适的温度终轧的板坯处于一种高温回复状态,这种状态的组织,为随后的温轧、冷轧加工提供了良好的基础。

3 结 论

(1)开坯温度1 300℃,钼板开坯后的表面质量最好,成品率最高。

(2)初道次变形率35%~40%、热轧终轧温度1 000℃时,钼板的抗拉强度、屈服强度、延伸率等综合性能最佳。

(3)开坯温度、初道次变形率和轧制终轧温度等对钼板的综合性能有重要影响,经过试验,确定的最佳轧制工艺为:开坯温度1 300℃、初道次变形率35%~40%、热轧终轧温度1 000℃。

[1] 彭志辉.稀有金属材料加工工艺学[M].长沙:中南大学出版社,2003.

[2] 石明柱,李林,王宝芝,等.高品质宽幅钼板的研制[J].中国钼业,2004,28(2):46-47.

[3] 王鹏.钼板轧制工艺与弯曲工艺性能[J].中国钼业, 1995,19(5):24-25.

STUDY ONMOLYBDENUM SLABS ROLL ING PROCESS OPT IM IZATI ON

REN Ru

(JinduichengMolybdenum Co.,Ltd.,Xi’an 710077,Shaanxi,China)

The impact of the rolling blooming temperature,the first-pass defor mation rate and hot finish rolling temperature on micro-structure and properties ofmolybdenum slabswas studied.It is conclued that suitable rolling process can get molybdenum slabs with unifor m and s mall micro-structure,high tensile strength,yield strength,elongation and other performance.Thus,the optimal rolling process ofmolybdenum slabswas determined through research.

molybdenum slabs;micro-structure;properties

TG146.4+12

A

1006-2602(2010)03-0046-03

2009-10-15;修改稿返回日期:2009-10-25

任 茹(1975-),女,1999年毕业于西安交通大学,现在金堆城钼业股份有限公司金属分公司技术部工作。