微波低温等离子体处理对羊绒染色性能的影响

孙文专,田俊莹,高 东

(天津工业大学纺织学院,天津 300160)

微波低温等离子体处理对羊绒染色性能的影响

孙文专,田俊莹,高 东

(天津工业大学纺织学院,天津 300160)

利用微波低温等离子体对羊绒进行处理,以实现羊绒织物的低温染色.通过实验优化等离子体处理各因素如处理时间、功率和压强等,得到最佳等离子体处理工艺.结果表明:羊绒织物用氧气为气氛的等离子体处理,在处理压强为30 Pa、处理功率为100 W的条件下,处理3 min得到最佳效果.经最佳条件等离子体处理后的羊绒织物用酸性染料进行低温(80℃)染色,与未处理羊绒织物相比,上染率和固色率大为提高,且染色牢度有所提高.

微波;低温;等离子体;羊绒;染色

我国年产羊绒16 000 t左右,约占世界产量的75%[1],但我国的羊绒加工技术进步缓慢.目前国内工厂对羊绒纤维及制品的染色主要采取常规染色的方法,这种染色方法需要长时间沸染,其目的是要使鳞片因溶胀而张开,使细胞间质对染料更为可及,染色时间的长短则决定染料进入纤维的深度,与染色牢度有关.但是羊绒纤维在100℃水中长期浸泡,将引起羊绒纤维化学结构和物理性质的变化[2].首先是细胞结构中的胱氨酸键被破坏,胱氨酸由两个半胱氨酸分子通过二硫键连接形成.水温升高有可能造成此键断裂,成为线状多肽链结构.当温度超过85℃时,肽键水解速度急剧加快,从而造成分子排列发生变化,使纤维手感、可纺性等性能发生变化.同时高温破坏了鳞片层,使纤维表面露出皮质层,从而手感变差、色泽变暗、强力降低、引起毡缩等,而且染色效果也不是特别理想.近年来,等离子体技术被广泛应用到纺织业中,同样,在羊绒纤维的前处理过程中,等离子体处理也能很好地改善羊绒纤维的表面性能,且对羊绒纤维的内部损伤小.等离子体按温度可分为热平衡等离子体(也叫热等离子体)和非平衡等离子体(低温等离子体)[1].低温等离子体是由稀薄气体在低压下激发辉光放电产生的,电子温度为27~49 727℃,而气体温度很低,大致在室温至上百摄氏度.常被用于纺织品处理的是低温等离子体.本文通过对低温氧气等离子体处理的羊绒纤维在兰纳苏染料染色时的染色性能研究,来讨论不同处理条件对染色性能的影响和其中的规律.试验中将主要考察处理后的羊绒纤维的上染率曲线和最终固色率.比较不同的等离子处理条件对羊绒兰纳苏染料上染速率和上染率、固色率的影响,可为制定合理的等离子体处理工艺提供参考.

1 实验部分

1.1 实验材料

纤维材料:纯净羊绒纤维,鄂尔多斯集团产品.

染料:MF蓝GL,MF红2BL,元明粉,鄂尔多斯集团产品.

1.2 实验设备

723可见分光光度计,上海精密科学仪器有限公司产品;微波等离子装置,中国湖北国威高科技有限公司产品.

1.3 实验方法

(1)等离子处理:以氧气为气氛,分别改变处理时间、压强、功率这3个处理条件对羊绒纤维进行低温等离子体处理.

(2)染色工艺条件:用染料浓度2%(o.w.f)和元明粉5%(o.w.f)在pH值为4~5之间,选用1∶50的浴比,80℃恒温染色60 min.

(3)用残液法在723型分光光度计上测定,并计算T时刻的上染率:

式中:A0为原溶液的吸光度;AT为T时刻时染色残液的吸光度.

(4)计算固色率:将间隔一定时间取出的染色样品皂洗2次,然后反复水洗,直至无浮色洗下为止.收集洗液,将洗液和染色残液合并定容.测试其中的固着染色量,换算成固色率:

(5)摩擦牢度的测定:将染色试样用Y571A型摩擦牢度仪按照GB/T3920-1997测定,用沾色灰色样卡(GB251-1984)进行评级.

(6)皂洗牢度的测定:将染色织物在质量浓度为2 g/L的肥皂溶液中皂洗,温度60℃、时间60 min、浴比1∶50;再水洗,晾干.用评定变色用灰色样卡(GB251-1984)进行评级.

2 结果与讨论

2.1 处理时间对染色行为的影响

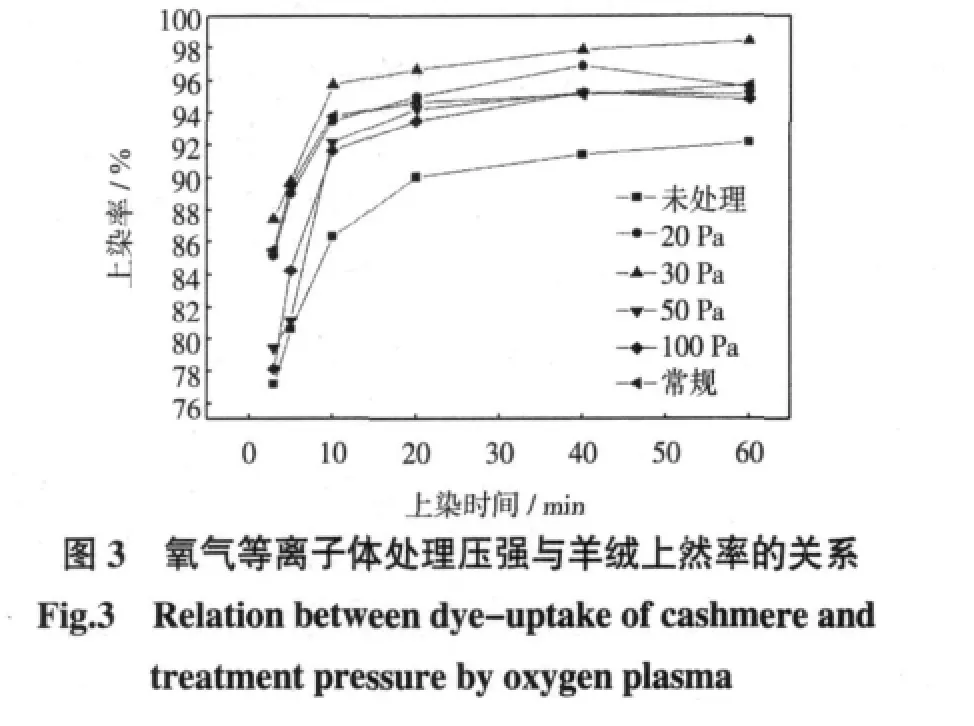

本实验设定在压强30 Pa、功率100 W不变的情况下,分别处理1、3、5、10、15、20 min.将处理后的羊绒用酸性染料染色.根据所得上染率、固色率分别作图1、图2.

图1 氧气等离子体处理时间与羊绒上染率的关系Fig.1 Relation between dye-uptake of cashmere and treatment time by oxygen plasma

图2 氧气等离子体处理时间与羊绒固色率的关系Fig.2 Relation between fixation rate of cashmere and treatment time by oxygen plasma

从图1、图2中可以看出,在压强为30 Pa、频率为100 W、氧气的气氛下用等离子体处理羊绒,处理过的羊绒对酸性染料的上染率比常规染色的都要好,处理时间为3 min时的羊绒纤维在用酸性染料染色时,上染率和固色率都达到最高,因此,在用酸性染料染色的情况下,等离子体处理羊绒纤维的最佳处理时间为3 min,当处理时间大于3 min时,酸性染料对羊绒纤维的上染率和固色率都成下降趋势.这是因为在一定时间范围内延长处理时间将增加纤维表面含氧极性基团的含量,可以促进染料的上染[4].但是继续延长处理时间反而会因为等离子体的物理刻蚀作用,减少含氧极性基团的含量,而导致染色性能的下降.

2.2 处理压强对染色行为的影响

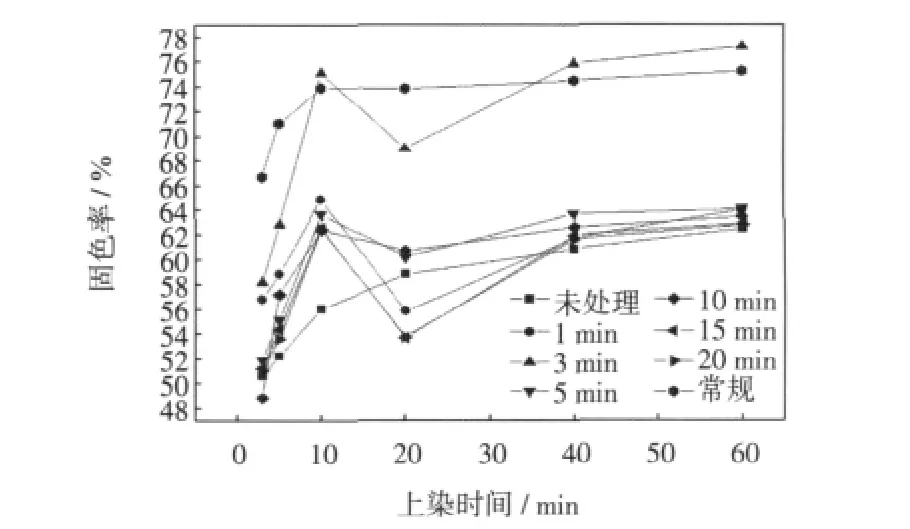

确定处理时间3 min,功率100 W,压强分别为20、30、50、100 Pa,将处理后的羊绒用活性染料染色.上染率、固色率曲线如图3、图4.

从图3、图4中可以看出,在频率为100 W氧气的气氛下用等离子体处理羊绒3 min,压强为30 Pa时的羊绒纤维在用酸性染料染色时,上染率和固色率都较其他处理时间的要好,并且染色效果都超过了常规染色的染色效果.当处理压强偏离最佳处理压强时,羊绒纤维的染色性能有所下降.因此,在用酸性染料染色的情况下,等离子体处理羊绒纤维的最佳处理压强为30 Pa左右.这是因为气体压力的大小代表着处理环境中活性粒子的量的多少[5].当气体压力增大时,粒子浓度也增大,那么,粒子之间相互碰撞的几率也就会增大,使粒子失活.因此气体压力的变化必然会导致处理效果的变化[6].

2.3 处理功率对染色行为的影响

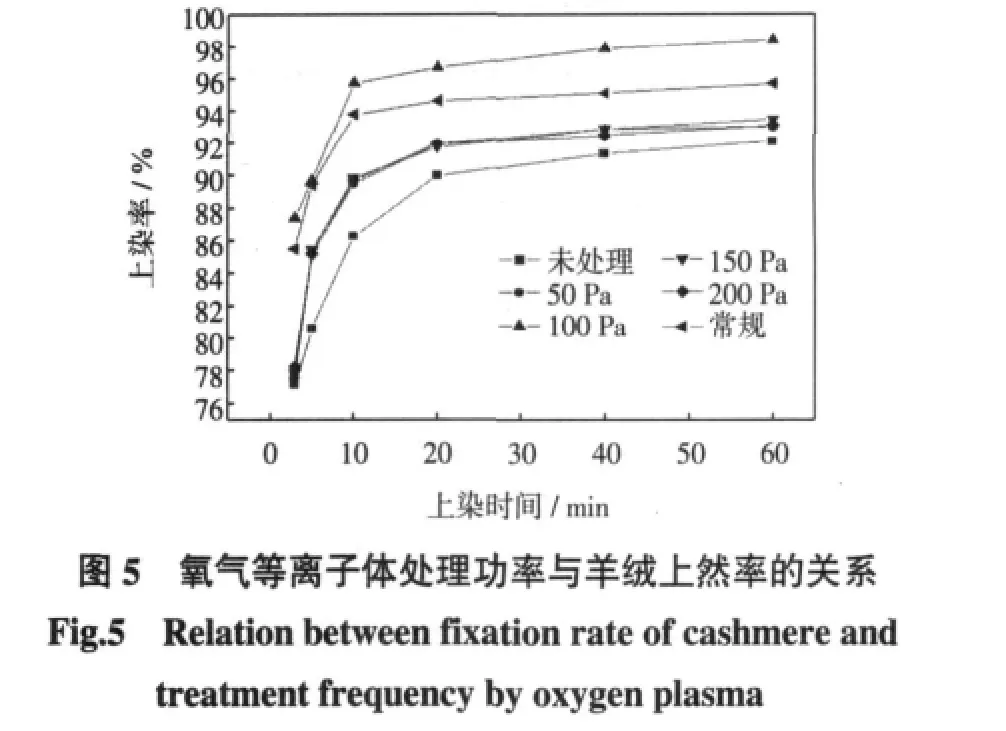

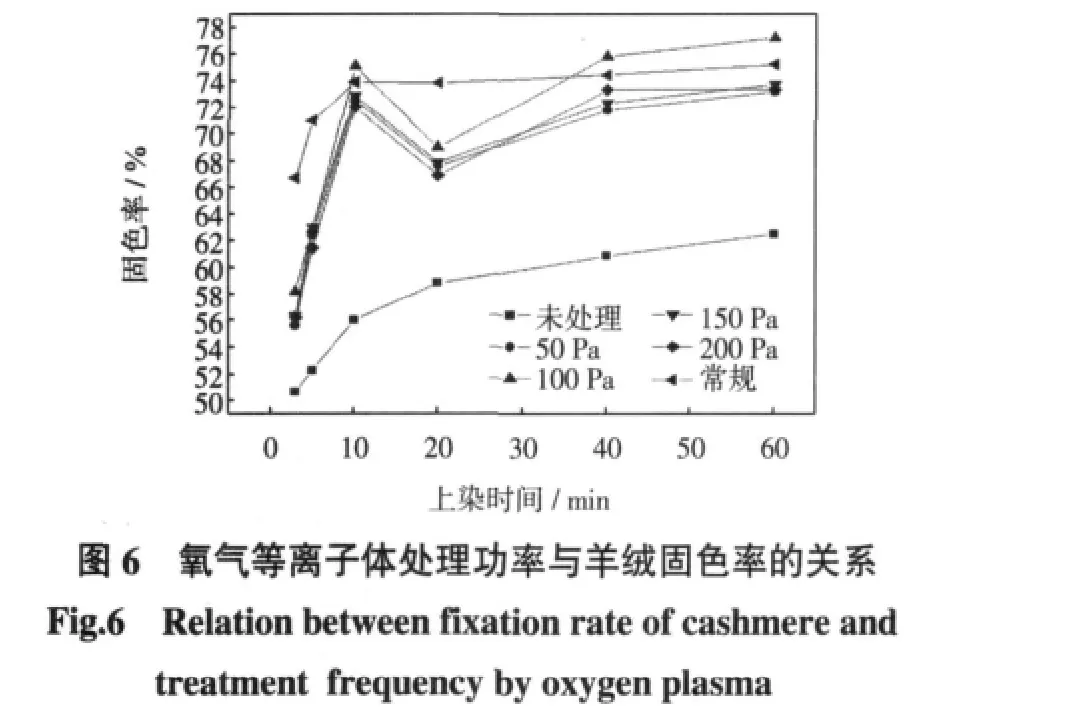

因为在处理时间3 min、压强在30 Pa时效果最佳,所以本实验设定在时间3 min、压强30 Pa不变的情况下,处理功率分别为50、100、150、200 W,将处理后的羊绒用活性染料染色.根据所得上染率作图5、图6.

从图5、图6中可以看出在氧气气氛下选定最佳处理时间3 min、最佳处理压强30 Pa、在处理功率为100 W时,等离子体处理羊绒纤维上染率和固色率最好,无论是上染率还是固色率都明显超过了常规染色的染色效果.因此,在氧气气氛下,用酸性染料染色,等离子体处理羊绒纤维的最佳功率是100 W.这是因为处理时的功率直接影响等离子体气氛中活性粒子的能量大小与能量分布.随着低温等离子体功率的增大,等离子体气氛中活性粒子的数量增加、能量提高,活性粒子对羊绒表面的刻蚀粗糙化作用加强,即有利于染料的上染[7].但是随着功率的进一步增加,活性粒子从电场中获得的能量增高,粒子之间相互碰撞的几率就变大,使粒子能量损失,粒子与纤维表面相互作用的机会增大但幅度不大,从而导致上染率和固色率的下降.

2.4 等离子体处理前后羊绒织物水洗牢度、摩擦牢度

选择最佳工艺条件对羊绒织物进行处理然后在2%(o.w.f)浓度下染色后分别和80℃未处理羊绒织物及98℃常规染色织物进行比较。

2.4.1 摩擦牢度的测定

染色试样用Y571A型摩擦牢度仪按照GB/T3920-1997测定,用沾色灰色样卡(GB251-1984)进行评级.由表1结果可知,经低温等离子体处理后,羊绒织物的摩擦色牢度可提高0.5~1级.

2.4.2 皂洗牢度的测定

将染色织物在质量浓度为2 g/L的肥皂溶液中皂洗,温度60℃,时间60 min,浴比1∶50;再水洗,晾干.用评定变色用灰色样卡(GB251—1984)进行评级.由表2可知,经低温等离子体处理后,羊绒织物的耐洗牢度可提高0.5~1级.

表1 摩擦色牢度Tab.1 Color fastness to rubbing

表2 耐洗牢度Tab.2 Color fastness to washing

通过等离子处理,被处理后羊绒织物的耐水洗牢度和摩擦牢度都有了一定的提升,这主要是因为经过等离子处理后,羊绒纤维表面的鳞片层受到了刻蚀,这样阻碍染料进入纤维内部的主要障碍就被破坏,可以使得染料更容易而且更多地进入纤维内部.这样,残留在纤维表面的染料相对就变少,从而导致了耐水洗色牢度和耐摩擦牢度的提高[8].

3 结论

通过实验,可以得出以下结论:

(1)氧等离子体处理羊绒能够明显的提高羊绒纤维在80℃酸性染料染色的上染率和固色率.同时耐洗牢度和摩擦牢度也有提高.并在1 h左右达到染色平衡.上染1 h后的上染率和固色率均达到甚至超过常规高温染色的上染率和固色率.耐洗牢度和摩擦色牢度也有0.5~1级的提高.这表明等离子处理后的羊绒织物可以实现低温染色.

(2)等离子体处理条件的变化对羊绒在酸性染料染色的上染率和固色率均有一定程度的影响.处理时间有一个最佳值,可获得最大上染率和固色率.过短和过长时间处理,上染率和固色率都不能达到最高.气体压强和功率改变也有先升后降的现象.上述结果表明,等离子体处理羊毛时应掌握合适的条件,以获得最佳的染色效果.最后证明最佳条件为:以氧气为气氛的情况下,处理压强30 Pa、时间3 min、功率100 W.

[1]武志云,韩增强,萨日娜.山羊绒制品生态染整的研究现状与展望[J].染整技术,2007(12):8-9.

[2]金鲜英,刘必前.低温等离子体处理对羊绒染色性能的影响[J].印染,2003(1):1-3.

[3]金郡潮,戴瑾瑾.氧等离子体处理羊绒活性染料染色的研究[J].纺织学报,2002(1):5-7.

[4]金美菊,阮 勇,石东亮,等.羊绒纤维低温染色工艺及机理研究[J].毛纺科技,2008(1):11-12.

[5]WONG K K,TAO X M,YUEN C W M,et al.Low temperature treatment of linen[J].Text Res,1999,9(1):846-855.

[6]汪前东,冀 旭,刘 岩,等.低温等离子体处理羊毛织物的染色性能研究[J].毛纺科技2006(2):9-10.

[7]李俊升,张晓林,石开通.微波低温等离子体处理羊毛的染色性能研究[J].染整技术,2005(10):1-4.

[8]刘 妍,金 安,刘 卫,等.纺织品耐洗涤色牢度不同测试方法的比较[J].青岛大学学报,2008,23(2):31-34.

Dyeability of cashmere treated with microwave low temperature plasma

SUN Wen-zhuan,TIAN Jun-ying,GAO Dong

(School of Textiles,Tianjin Polytechnic University,Tianjin 300160,China)

The possibility of using microwave low temperature plasma to treat the cashmere and achieve the aim of low temperature dyeing property of cashmere fabric is studied.The parameters such as the treating time,power and pressure of the microwave low temperature were optimized,and the optimum treating process was abtained which is treating pressure 30 Pa,treating power 100 W and treating time 3 min.The treated cashmere fabrics under the optimum treating process with microwave low temperature plasma were dyed with acid dyes at low temperature(80℃),compared with the untreated cashmere fabric,the dye-uptake and fixation rate were enhanced obviously,and the fastness was improved as wall.

microwave;low temperature;plasma;cashmere;dyeing

book=1,ebook=66

TS193.59

A

1671-024X(2010)01-0068-04

2009-08-06

孙文专(1984—),男,硕士研究生.

田俊莹(1968—),女,副教授,硕士生导师.E-mail:tjy6818@163.com