雾化开口机在高炉的应用实践

吕金铠

作者通联:湖南湘潭钢铁公司 湖南湘潭市 411101

E-mail:kaige1746@sohu.com

湘钢1#2580m3高炉有3个出铁口,于2006年11月建成投产。由开口机开铁口产生的扬尘很大,经常达不到环保的要求。同时,由于大高炉使用的炮泥强度大,开口时间长,制约着高炉生产。此外,钻头和钻杆容易烧损,消耗量极大。为了解决这一系列问题,湘钢炼铁厂于2008年8月引进了雾化开口机,经过近半年的不断改造实践,效果良好。

一、雾化开口机的构造及工作原理

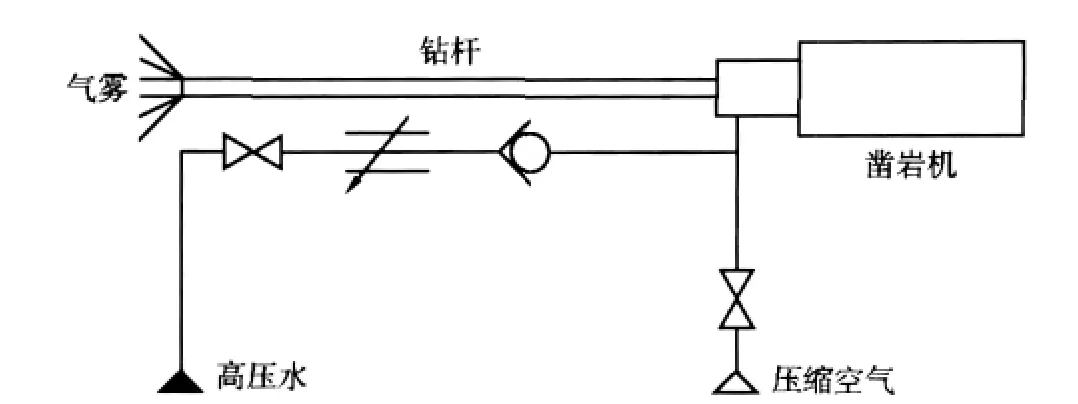

雾化开口机由基座、回转机构和冲钻机构组成,其核心部件就是凿岩机(图1)。凿岩机主要由旋转部分、前部组件和冲击部分组成。当开铁口时,把开口机开到铁口处,进退马达通过链条把凿岩机往铁口方向送进并压紧,钻杆和钻头一边旋转,一边受到振打杆传过来的应力波,把炮泥破碎,完成开口动作。雾化吹扫接口处接入雾化冷却水气,经过钻杆传输到钻头,达到冷却和减少烟尘的效果。雾化开口机的技术参数见表1。

二、开口机改造后存在的问题及分析

2008年8月,1#高炉开口机实施改造后,原来的空气吹扫改成雾化吹扫形式,同时增加一套水雾化系统。经过一个时期的使用,针对出现的一些问题,分析如下。

1.钻头不出水

钻头无水雾,雾化系统不出水。把雾化柜的水泵和阀门拆下,发现水泵进口被杂物堵死。因为高炉的工业用水没有经过很好的净化,杂质比较多,水质浊度比较大,达不到雾化系统要求的小于20度。

图1 凿岩机结构示意图

2.雾化柜电源跳闸

雾化柜电源跳闸,雾化系统不工作,钻头无水雾。雾化增压泵的进水为炉前工业用水,泵前水压可达0.8MPa,达到泵的出口压力,泵电机的电流过大,电源容易跳闸,同时,泵被杂质堵塞也容易导致泵卡死而跳闸。

3.钎尾套拆卸困难

当钻杆断裂在钎尾套内时,把钻杆和钎尾套卸下来比较困难,影响高炉开铁口。由于炉前环境温度很高,钻杆在旋转时,钻杆和钎尾套的螺纹配合会越来越紧,钎尾套处的螺纹退刀槽为应力集中区,反复受到大扭矩容易断裂。钻杆和钎尾套的螺纹为梯形螺纹,旋紧时配合的摩擦力比较大,拆卸比较困难,配合间隙也大,容易漏水和气。

4.冲击无力开铁口困难,拆卸钻杆钻头困难

原设计的液压系统冲击部分压力为11~13MPa,小于雾化凿岩机使用的压力,导致冲击无力开铁口困难,拆卸钻杆钻头困难。为了适用雾化凿岩机的正常使用,将系统压力调整为14MPa,使凿岩机的冲击变得更有力,开铁口基本正常。因原来液压系统的凿岩机冲击和进退马达为同一台泵提供动力,无法单独调整压力(图2),故进退马达的压力也因此超过额定压力12MPa,使凿岩机钻头压到铁口上的力变大,其内部的振打杆受到的反作用力增加,容易变形损坏。

三、解决措施

1.改进雾化系统

使用高炉净环水作冷却水,压力0.8MPa,不用增压就可达到开口机使用的要求,并且水压稳定,故可以利用原有的雾化柜简化雾化系统(图3)。水量可以根据需要通过调节阀来调节,空气流量比较稳定,无须调整就可达到工艺要求,这样解决了水杂质多堵死泵和水压高导致泵的电机电流大跳闸的问题。

表1 CHY200雾化开口机技术参数

图2 开口机液压系统图

2.把钻杆和钎尾连接处的梯形螺纹改为圆弧螺纹

圆弧螺纹可用于污物接触和易生锈场合,因为积聚在螺纹凹处的尘垢和铁锈容易清除,其承受的动载荷较高,经常拆卸螺牙也不易损坏,寿命很长。圆弧螺纹配合时拆卸的摩擦力比梯形螺纹小,在发生钻杆头断在钎尾内时容易拆卸,不至于耽误开铁口。此外,这种螺纹配合比梯形配合间隙小,减少了水雾泄漏。

3.在开口机进退马达液压回路上增加一个减压阀

图3 改进后的雾化系统图

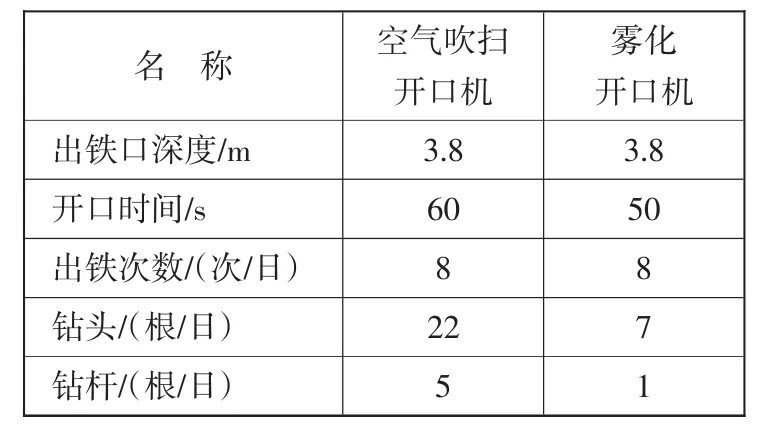

表2 开口机改造前后钻头钻杆消耗量对比

对原来的液压系统不作大范围改动,遵循简单易行的原则,通过进退马达回路上加装的一个减压阀(图2),在保证进退马达所需流量的前提下,可把其前进压力调低到其需要的11MPa,同时凿岩机的冲击压力不变,还是14MPa。这样凿岩机压到出铁口上的压力变小了,避免振打杆损坏,同时,使得凿岩机冲击有力,开铁口的速度加快。

根据所需要调整的压力范围以及已有其他配套液压阀门的通径,查有关样本,选择KOMPASS公司型号为MRB-04H的叠加式减压阀,其通径为16mm,最大流量可达 300L/min,调压范围 0.3~35MPa。

四、实施效果

实施以上改进后,雾化开口机达到了预期的使用效果,和原来的空气吹扫开口机相比,具有如下优点:

(1)保证了出铁正点率。雾化开口机开一次铁口约1min,提高了效率。

(2)减少了烟尘排放量。雾化开口机工作时雾化水通过钻头起到压制和凝结粉尘作用,在一定程度上降低了粉尘、烟尘的排放,同时开铁口迅速,扬尘时间也减少,达到了环保效果。

(3)减轻了工人的劳动强度。雾化开口机受高温烘烤时间短,正常运行率高,设备故障少,维护保养简单易行。

(4)简化了出铁口的维护。因出铁口钻开率高,能保证出铁口深度,使出铁平稳且更耐侵蚀。

(5)降低了生产成本。雾化开口机采用的水雾化吹扫,集降温、排屑为一体,能有效地在工作时将钻杆钻头进行冷却降温,延长了设备使用寿命。钻杆和钻头可多次重复使用,大大地降低了备件的消耗。雾化开口机每月可节省钻头和钻杆费用76%以上。表2列出了改造前后一台开口机一天消耗钻头和钻杆数量的对比。

由表2可以看出,钻头每天可以节省15根,每根钻头59元,钻杆每天可以节省4根,每根钻杆801元。一年一台开口机可以节省生产成本149万元。