CE7120型半自动仿形车床导轨快速修复

李明岩

作者通联:河南英威东风机械制造有限公司 河南云阳105信箱 474674

E-mail:hnydlmy@163.com

一、问题

CE7120型半自动仿形车床,公司配备50多台该型号机床,用来加工载重汽车空心轮毂轴管产品,主要用在生产流水线上产品切屑余量较大的粗加工工序。这批机床都是上世纪80年代前的产品,常年专用于轴类零件切削,床鞍导轨的主要切削负荷部位累积磨损,导轨局部凹陷,刀架床鞍运行到导轨凹陷处摆动量大,常造成“振刀”和“扎刀”现象。

二、解决方案

参照半自动仿形车床使用说明书,结合生产使用特点,认为该类型车床在长期使用中,尾座锁紧不动,尾座导轨几乎是零磨损。以尾座导轨为基准,设计一套床鞍导轨自修磨装置,安装在尾座本体上,靠车床纵向油缸来驱动自修磨装置进给,可实现对床鞍导轨的修磨。

三、修复步骤

1.拆卸机床刀架床鞍安装自修装置

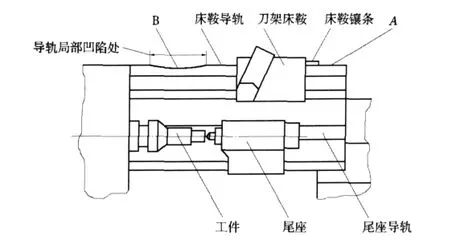

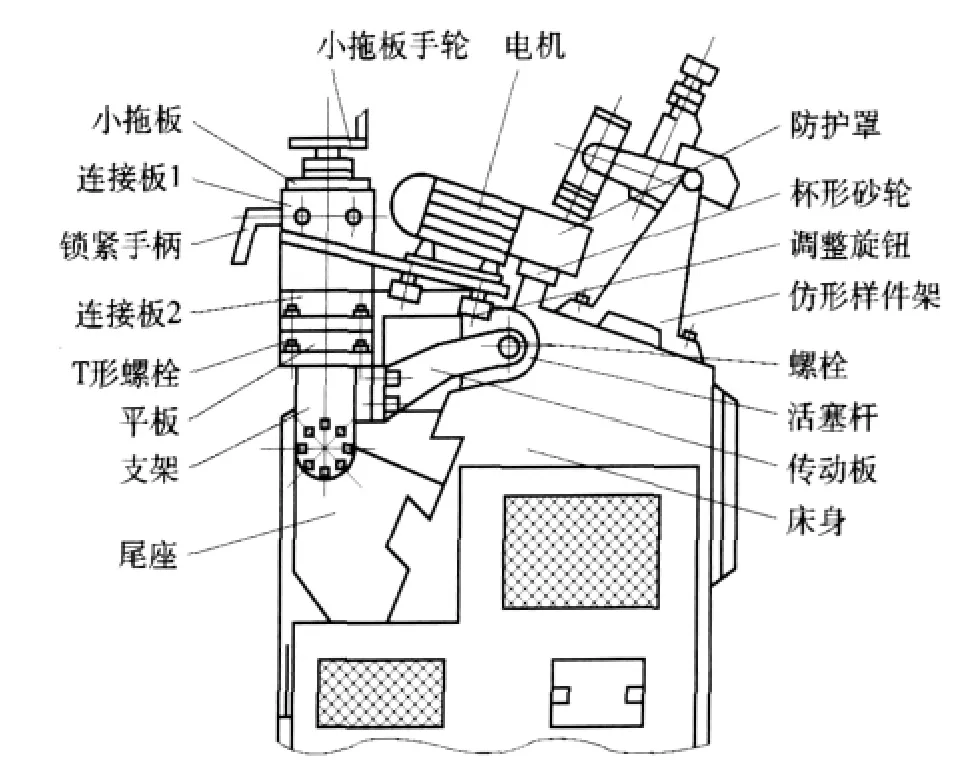

以床鞍导轨尾端未磨损A处(图1)为基准,调整砂轮找正。找正完毕,启动砂轮电机(型号Y90S-2,2840r/min),启动机床主油泵,操纵机床操作盘上的“工进”和“工退”按钮,控制纵向油缸带动自修磨装置纵向往复运动,砂轮往复磨削。最终磨削厚度以床鞍导轨局部凹陷面最低B处(图1)为准。磨削层的深度由小拖板手轮控制(图2),逐渐调整砂轮进给深度。

图1 仿形车床床鞍导轨示意图

2.导轨表面淬火

图2 自磨装置安装使用示意图

磨削完毕,拆卸自修磨装置,采用电接触表面淬火法,用一个电极(紫铜滚轮)与导轨接触,通过滚轮的低电压强电流,在电极与导轨接触面形成电阻热,使导轨迅速加热,滚轮以一定速度向前移动,采用生产现场的压缩空气使导轨表面快速冷却,保证导轨表面形成极细的马氏体与片状石墨,采用此方法淬火层可达 0.3~0.4mm,硬度 59~61HRC。

3.装配刀架床鞍修配镶条

床鞍导轨磨削后,刀架床鞍与床鞍导轨配合间隙均匀增大,采用加厚床鞍镶条的办法来消除间隙。采用洛阳黎明化工研究所生产的导轨带(配有胶粘剂)。根据导轨磨削层深度。选用相对较厚的导轨胶带,用丙酮溶液清洗镶条粘合面。粘接后压合,一般8~12h后即可进行修配安装。

四、修复效果

床鞍导轨修磨后,达到Ⅱ类以上设备精度,目前设备用在生产流水线的半精机加工序,满足使用要求。先后对10余台局部凹陷严重的半自动仿形车床床鞍导轨进行自磨修复,均达到良好使用效果,节省大量维修费用。导轨自修磨操作过程简单、速度快,一般2~3个工作日可轻松完成。只要对支架部分稍微改动,也可以用自修磨装置对CE7132型半自动仿形车床的床鞍导轨进行修复。