在线分析技术在水泥行业的应用

□□郭玉兴,张明飞,谢小云,刘晔,王琼旿

在线分析技术在水泥行业的应用

On-line Analysis in Cement Industry

□□郭玉兴,张明飞,谢小云,刘晔,王琼旿

在线分析仪及控制软件实现了对大宗物料的实时分析控制,改变了“磨尾取料-样品输送-制样-分析(荧光仪)-控制调整配料秤”这一滞后1h的控制方式,以分钟计的前置控制也革新了生料均化链的工艺设计;在线分析仪的使用简化了新型干法水泥生料均化链的工艺流程,提高了出磨生料的合格率及产品质量,降低了工程投资及运行费用,经济效益显著。

在线分析仪;生料均化链;产品质量;设计优化

1 前言

在我国水泥企业,均化措施方面一直侧重于进厂后的原料均化和生料均化,以降低入窑生料质量的波动。由于进厂原料成分波动很大,厂内均化措施往往满足不了入窑均化性的要求,而且理论上预均化堆场及生料均化库只能将进厂的原料、入库生料进行均化,保持其成分在这一段时间内相对稳定,但不能改变入磨原料和入窑生料的成分。鉴于上述原因,发达国家在上世纪70年代就开始研究中子激活γ-射线分析技术,80年代成功应用在水泥生产中固体物料成分的在线分析。利用这项技术开发的中子活化分析仪可以实现水泥生料配料的前置控制,真正做到在线实时质量控制。

2 在线分析仪的工作原理及特点

2.1 在线分析仪的工作原理

在线分析技术包括中子活化技术和近红外光谱技术,目前水泥行业基本都采用中子活化技术,以下内容均以中子活化技术为例叙述。

利用同位素锎(Cf-252,一种裂变同位素,2.6年半衰期)作为中子源,产生的热中子激活被测物料原子核,不同原子核迅速发射出其特有的γ-射线,γ-射线经被闪光探测器探测到产生光脉冲能谱。光脉冲能谱经计算机处理,并与标准模块测出的数据进行对比,就可直接得出被测物料各种元素及氧化物含量的质量百分比。

在线分析仪可直接测出物料中CaO、SiO2、Fe2O3、Al2O3、MgO、K2O、Na2O、S、Cl等元素,通过软件系统可计算出生料、熟料的三个率值、熟料的矿物组成以及通过分析处理后调整各种原料的配比。通常在线分析仪每隔1~5min送出一组实测物料的平均成分数据。

2.2 在线分析仪的特点

(1)能够实现准确的、高效的实时的工艺过程控制。

(2)高度自动化和简单的机械结构

(3)测量在胶带输送机上输送的大宗物料。

(4)消除了采样环节,并消除了采样导致的误差。

(5)分析结果不依赖物料的尺寸及物料的类型,以及胶带输送机的输送速度。

3 在线分析仪在水泥行业的应用范围

目前国内外水泥行业在线分析仪主要用于石灰石矿山开采的控制,石灰石和粘土预配料的控制以及原料粉磨的配料控制。

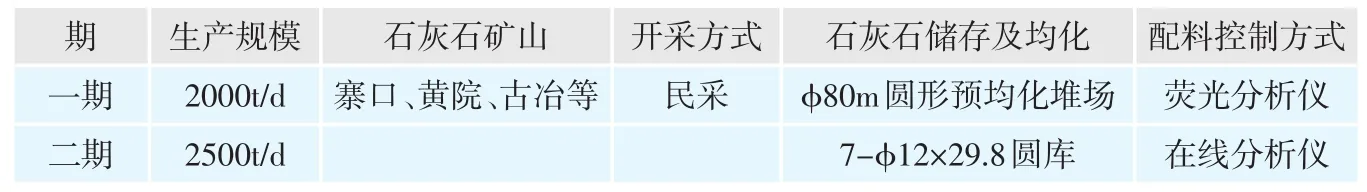

表1 一期、二期石灰石均化配置情况对比表

3.1 在线分析仪在石灰石矿山开采控制上的应用

国外在矿山开采中,利用在线分析仪对块状原料进行化学成分的快速分析,反馈到矿山调度,使质量控制人员准确地了解矿石的成分,对开采面进行质量控制,对不同开采区的灰岩进行合理搭配,实现搭配均化开采(图1)。石灰石矿山开采中使用中子活化分析仪可以在稳定成分的前提下,通过合理配矿,最大程度地利用低品位矿石,减少剥离层带来的资源浪费和环境污染。

3.2 在线分析仪在石灰石与粘土预配料控制上的应用

石灰石和粘土预配料的方案中(图2),只有实时控制石灰石及粘土的喂料设备才能保证预配料的成分稳定。在线分析仪经过实时监测、分析处理随时调整石灰石及粘土的喂料量,确保混合料的质量稳定。

3.3 在线分析仪在原料配料控制上的应用

在线分析仪安装在原料调配站仓底至原料磨的入磨胶带输送机上(图3),每分钟可检测出入磨混合料的化学成分:CaO、SiO2、Al2O3、Fe2O3、MgO、NaO、K2O、SO3等,通过计算机系统传送给生料质量控制系统,控制系统根据入磨混合料的化学成分,计算出入磨混合料KH、SM、AM三个率值的检测值,通过和生料质量控制系统KH、SM、AM三个率值的设定值对比,通过质量控制系统实时调节各原料下料配比,使得出磨生料的KH、SM、AM三个率值基本接近设定值。

4 在线分析仪在国内外水泥行业使用情况

1985年,美国热电公司研制出世界上第一台应用于水泥行业的在线分析仪,国外几个大的水泥集团均在使用在线分析仪来控制进厂原料及生料质量。在线分析仪在国外多年的发展,目前已成为水泥行业控制产品质量的主要手段。

表2 2008年进厂石灰石质量情况

我国水泥行业在上世纪90年代末接触在线分析仪,湖北华新水泥股份有限公司、北京琉璃河水泥厂、北京强联水泥厂、云浮天山水泥公司、辽源金刚水泥集团等水泥企业先后采用了在线分析仪来控制出磨生料质量。为了更好了解在线分析仪在水泥行业的使用情况及对生产工艺流程的简化的依据,我们对国内六家使用在线分析仪的水泥公司进行了调研,调研情况如下:

4.1 北京琉璃河水泥厂在线分析仪使用情况

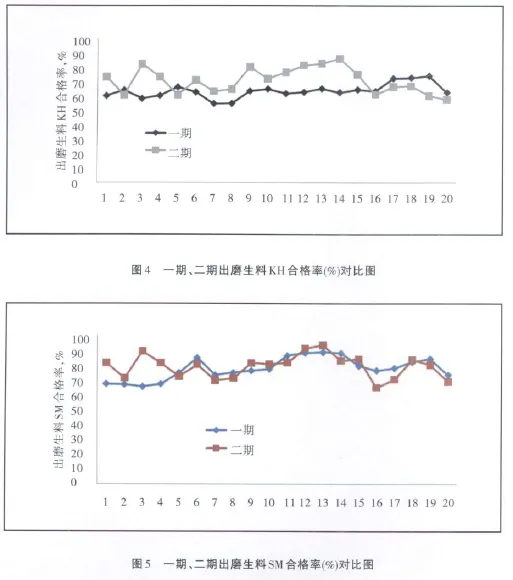

北京琉璃河水泥厂于1990年新建一条2000t/d熟料新型干法生产线,采用ϕ80m石灰石预均化堆场,2002年在2000t/d生产线旁并列建设一条2500 t/d新型干法生产线。由于石灰石矿山资源已枯竭,现矿山资源不稳定且供应量不足,需外购部分石灰石,外购为民采,成分波动大。受场地限制二期不再建设石灰石预均化堆场,该生产线采用在线分析仪来控制出磨生料的质量。一期、二期石灰石均化配置情况见表1,一期、二期出磨生料合格率见4、图5。

根据2007年1~12月、2008年1~6月、11、12月共计二十个月的出磨生料KH、SM合格率的对比图(图4,图5)可以得出结论如下:

(1)二线的出磨生料KH合格率优于一线;

(2)二线的出磨生料SM合格率优于一线;

(3)在线分析仪对生料的均化链的贡献率好于石灰石预均化库方案。4.2 辽源金刚水泥有限公司在线分析仪使用情况

辽源金刚水泥有限公司2005年建设一条5000t/d水泥熟料生产线,采用ϕ80m石灰石预均化堆场。原料粉磨采用两台中卸式烘干磨,规格为ϕ4.6m×10+3.5m,产量2×190t/h。2006年在一期旁边扩建一条5000t/d水泥熟料生产线,石灰石预均化堆场与一期共用,原料粉磨系统及烧成系统配置同一期。该公司使用的石灰石矿CaO含量较低,SiO2和fSiO2含量相对较高,从而使石灰石既是生料中钙的一种来源,又可作为硅质校正料。石灰石来自多个矿点,品位低、成分波动较大(表2),即使破碎后入石灰石预均化库,生料出磨合格率也较低。石灰石预均化库有效储量仅为23000t左右,也无法满足两条生产线的生产需要,生料出磨合格率也较低,为保证生料质量,公司经调查研究决定2007年购置1台在线分析仪。一线、二线出调配站入磨的胶带机均为两条,在线分析仪只能安装在二线出调配一条胶带机上,其他三条入磨胶带机上的配料料秤同步接收信号,同步调整;预均化库作为石灰石储存库以备破碎机故障时应急使用;破碎后的石灰石经胶带输送机直接送至原料调配库的石灰石库。

表3 2008年进厂石灰石及生料质量情况

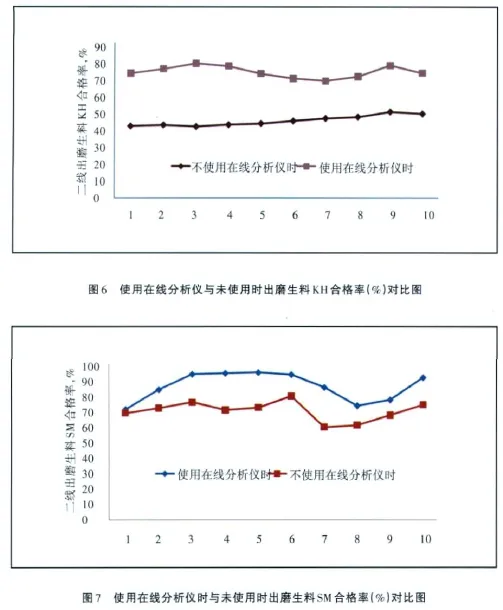

我们选用2008年1~10月份使用在线分析仪时二线出磨生料合格率的统计数据和2007年不使用在线分析仪的10个月二线出磨生料KH、SM合格率的统计数据进行了对比(图6、图7),2007年和2008年进厂石灰石的矿山及成分基本一样。从图6、图7的数据对比来看,在线分析仪虽仅对入一台生料磨物料进行了实时分析,控制调配所有的配料秤,但出磨生料KH、SM合格率分别提高25%、10%左右。

由于石灰石原料波动很大,出磨生料合格率相对较低,因此,在石灰石矿点多、成分波动较大的情况下,采取石灰石分类储存,多库搭配,控制入库石灰石成分相对稳定,出磨生料合格率会更高。

4.3 云浮天山水泥有限公司使用情况

云浮天山水泥有限公司2006年建设一条5000t/d水泥熟料生产线,使用由石山、大岩山提供的两种化学成分波动较大的低钙高硅的石灰石(表3)。该公司在生料均化链中取消了石灰石预均化堆场,采用2-ϕ 18m×42m石灰石库作为储存库和配料库,采用在线分析仪及生料质量控制系统控制原料配料,避免了两种成分灰岩矿的石灰石需预配料一起进预均化堆场的工艺过程,大幅削减了基建投资和工厂运行费用,提高了产品质量,取得了很好的效果。

从表3中数据可以看出,使用在线分析仪控制生料配料,出磨生料质量良好,其中生料KH、SM、AM合格率(%)7个月的平均值分别为91.5、86.7、83.01,使用效果明显。同时也看到,出库生料的KH、SM、IM合格率(%)7个月的平均值同入库的生料质量相差不大,说明使用在线分析仪控制生料配料,生料均化库所起的均化作用不明显。

5 使用在线分析仪过程中的问题

经过这几个水泥公司的调研,普遍认为矿山资源越来越少,水泥企业应综合利用矿山资源,使用在线分析技术控制生料质量是非常好的措施。目前水泥行业基本都采用中子活化在线分析技术,它是一种放射性元素,目前国内还没有生产此产品,需购买国外产品,购买时手续比较复杂。发射源一般两年半就衰减需更换,发射源购买周期半年左右,更换费用30万人民币左右。调试期间需制样、对比、软件测试等工作,一般2个月左右。使用过程中的故障多为软件原因,硬件基本无故障,出现软件故障可采用远程维护或厂家人员到现场维修。在线分析仪采取24h监控以防放射源被盗的安全保护措施。正常操作下,在设备周围可靠近的区域的剂量率<2.0mrem/h,对人体是安全的。

表4 5000t/d生产线不同方案的投资与运行费用比较

6 使用在线分析仪的技术经济分析

6.1 充分利用石灰石矿山资源

国内在矿山开采过程中,一般遇到低品位矿石时,多采用剥离的方法,耗费巨大,而且造成了资源浪费和环境污染。石灰石矿山开采中使用在线分析仪可以在稳定成分的前提下,通过合理配矿,最大程度地利用低品位矿石,减少剥离层带来的资源浪费和环境污染。

6.2 生料均化链的生产工艺优化

6.2.1 石灰石预均化堆场与碎石库的经济比较

目前新建生产线存在石灰石矿山资源难找,单一石灰石矿山难以满足水泥厂使用年限要求的难题。如何实现合理搭配使用成分差异较大的石灰石矿山,成为设计中的难题。如果不同矿山的石灰石共同进预均化堆场,需要采取预配料的系统才能满足高低品位的石灰石搭配。但这种系统搭配只是重量搭配,很难控制化学成分的搭配,此工艺流程复杂,质量难以控制,投资较大。在这种情况下,利用在线分析仪采用大容量圆库分别存储成分差异较大的石灰石,实时调配入磨生料的成分而得到满意的出磨生料质量。石灰石储存的三种方案经济效益对比见表4。

从不同方案的投资与运行费用比较表来看,基建费用碎石库方案一、方案二比石灰石预均化堆场方案工程总投资分别可节约381.57万元、231.54万元;装机功率碎石库方案一、方案二比石灰石预均化堆场方案分别减少274 kW、275 kW,这就意味着每年节约电量274.5×0.4×320×24= 843264kWh(作业率0.4,年工作320d基准)。石灰石预均化堆场方案中堆料机、取料机、进出堆场的长胶带输送机运行故障远比在线分析仪高,维护费用也较高。碎石库的设计方案在基建费用、运行维护、电耗方面均有很大的优势。

6.2.2 弱化或改变生料均化库的功能

采用在线分析仪,可以实现前置式在线生料质量控制系统,控制周期由传统的1h缩短到1min,解决了生料库内形成不均匀料层的问题,因此生料库的均化任务已由前置式在线生料质量控制系统来完成,从国内调研的几家水泥厂来看,使用在线分析仪生料均化库的均化作用不大,主要承担储存功能,所以可以减少或弱化均化库的均化作用。目前,国内水泥厂即使采用了在线分析仪,仍采用先前生料均化库,这样土建投资及运行费用较大。随着水泥机械制造及生产工艺技术的不断提高,生料磨系统的运转率也不断提高,使用在线分析仪,生料库的储存量也不需太大,满足烧成系统煅烧熟料的缓冲作用即可,减少库底充气均化的作用,降低土建投资及运行费用。

7 结语

(1)石灰石采用多库搭配、在线分析仪前置控制生料质量的方式,很好地解决了石灰石矿点多、成分差异较大、难以控制生料质量的难题,并且具有很好的经济效益。

(2)使用在线分析仪,大幅增加了生料成分的波动频次,为减小生料库库容、生料混料仓容积的优化设计提供了条件;优化设计后,降低了生料均化库的投资及运行成本。

(3)在线分析仪的前置控制取代传统的后置控制手段是水泥生产技术发展的必然;利用在线分析仪提高产品质量、降低消耗、降低工人劳动强度等方面有显著效果。

(4)国内水泥行业使用的在线分析仪大多为国外公司生产中子激活瞬发γ-射线分析仪,设备价格昂贵,放射源购置手续繁琐,在一定程度上限制了该设备在国内的推广。

(5)国内外有些公司正推出或正在研发近红外跨带式分析仪,利用近红外光谱技术,无需放射源,解决了放射源购置手续繁琐的难题。如果这种在线分析技术能满足水泥行业的生产要求,设备价格低廉,肯定会受到水泥企业的青睐。

book=103,ebook=75

TQ172.614.1

B

1001-6171(2010)05-0103-05

2010-06-17;编辑:吕 光