ϕ3m×11m水泥联合粉磨系统提产措施

□□郭大勇,畅兵,王建刚

ϕ3m×11m水泥联合粉磨系统提产措施

Output Uprating on ϕ3mx11m Combined Cement Grinding System

□□郭大勇,畅兵,王建刚

我公司一分厂有2-ϕ3m×11m磨机+2-HFCG120/45辊压机+2-SF500/ 100打散分级机组成的两套水泥挤压联合粉磨系统,以生产P.O42.5R水泥为主,根据销售需求还生产P.C32.5R、P.O42.5缓凝、P.C42.5、P.O42.5、P.O42.5低碱、P.O52.5R、P.HSR42.5等强度等级水泥。经过不断调试和优化,磨机增产节能效果显著。

1 粉磨系统生产流程及主要设备

1.1 生产工艺流程

按比例配好的物料由皮带输送机经NE100板链式提升机运入辊压机稳流小仓,然后以料柱的形式喂入辊压机,物料被挤压成有许多细粉和碎料的料饼后,经NE200板链式提升机喂入打散分级机,打散分级后粗料返回到稳流仓重新挤压,细粉经FU400拉链机进入球磨机粉磨至水泥成品后,由磨尾斗式提升机喂入空气斜槽,再经入库提升机、入库空气斜槽入水泥库。

粉煤灰按比例喂入TGD315皮带斗式提升机由下料溜管输送至磨头直接入磨进行粉磨。

1.2 主要设备及参数

主要设备及技术参数见表1。

2 系统调整主要措施

2.1 辊压机参数的控制

(1)辊压机压力:实践证明,左右辊压力控制在6.5~7.5MPa较好。生产中要重点加强辊面的检查和补焊,确保辊面经常处于良好的工作状态。

(2)辊压机电流:实践证明,两主电机电流之和控制在400~660A挤压效果较好。

(3)辊压机辊缝:根据生产实际,合理调节辊压机两侧侧挡板间隙、左右两边棒条数量及左右侧压力,确保辊压机左右辊缝不低于15mm,偏差在4mm以内。

(4)生产中要重点检查辊压机侧挡板磨损状况,防止磨损严重漏料,减少边缘效应。

(5)稳流称重仓仓重:实践证明,稳流称重仓仓重控制在56%~76%较好。

2.2 打散分级机参数的控制

(1)打散分级机风轮转速:根据物料性质的变化,风轮转速在280~560r/min调节,稳定喂料量、稳定磨机水泥质量。

(2)加大对打散机锤头及分级筛板的日常检查维护,若入磨喂料大颗粒增大,需及时检查锤头和筛板。

(3)定期检查打散分级机环形通道,及时清理环形通道内杂物,确保打散物料分散均匀,提高分级效果。

(4)对打散机锥体下部的筛板进行改造,把孔径5mm×30mm改为3mm×30mm,将横孔筛改为竖孔筛,同一筛板的通孔面积改为原筛板通孔面积的30%,以改善筛选效果。改造后,从卸料口卸出的粗粉中细粉含量明显减少,既提高了物料的稳定性,又解决了辊压机的振动问题。改造前后经辊压机系统入磨物料筛析对比见表2。

2.3 磨机内部的调整

(1)磨内改造:对磨机系统检查发现,磨内发生堵塞的地方主要有两处,一处是二、三仓单层篦板靠近三仓部分的篦缝为小头5mm、大头28mm深10mm的喇叭形,恰好ϕ 10mm×12mm的微段及碎段会对篦缝造成堵塞;另一处是一、二仓双层筛分隔仓板靠近二仓的篦缝为16mm,恰好ϕ16mm×16mm的微段会对篦缝造成堵塞。

表1 粉磨系统主要设备及技术参数

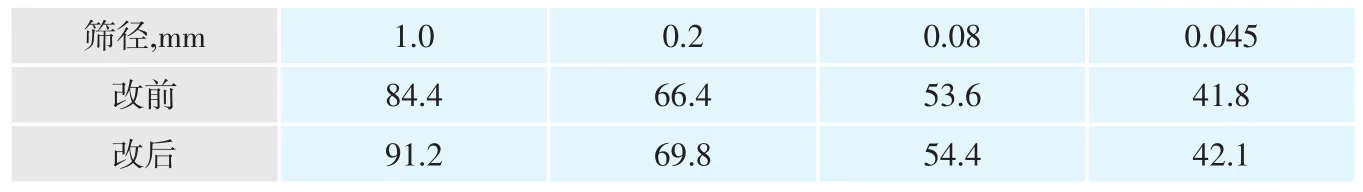

表2 改造前后经辊压机系统入磨物料通过率对比,%

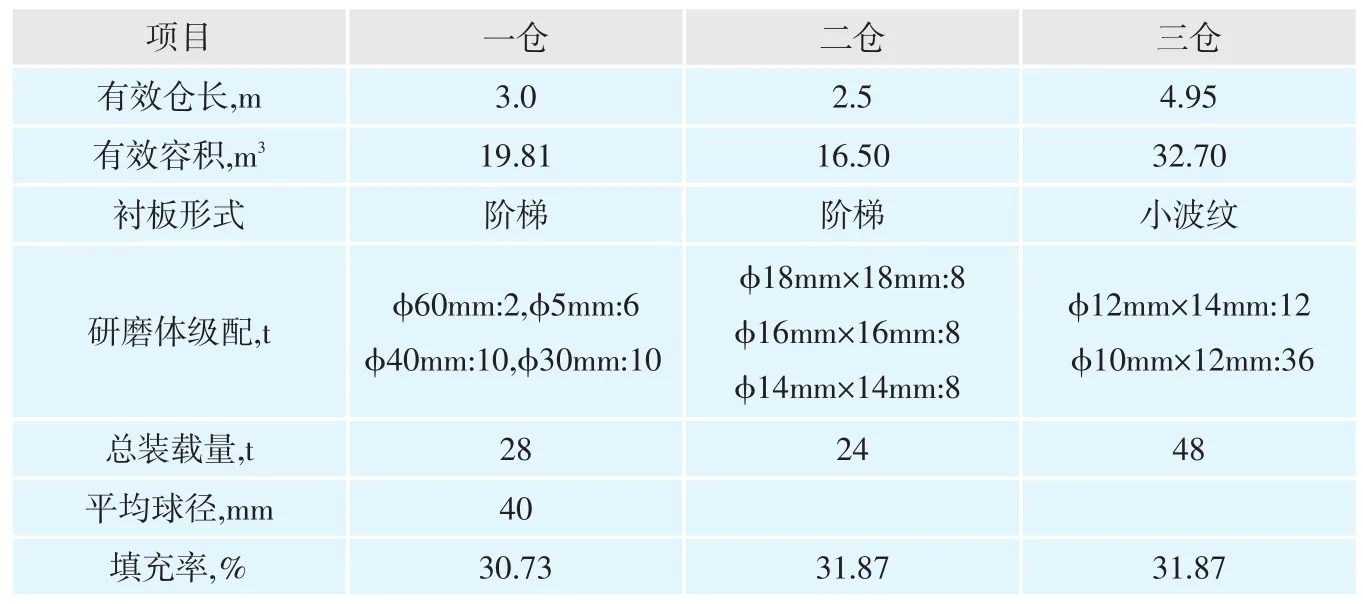

表3 改造前磨机工艺技术参数

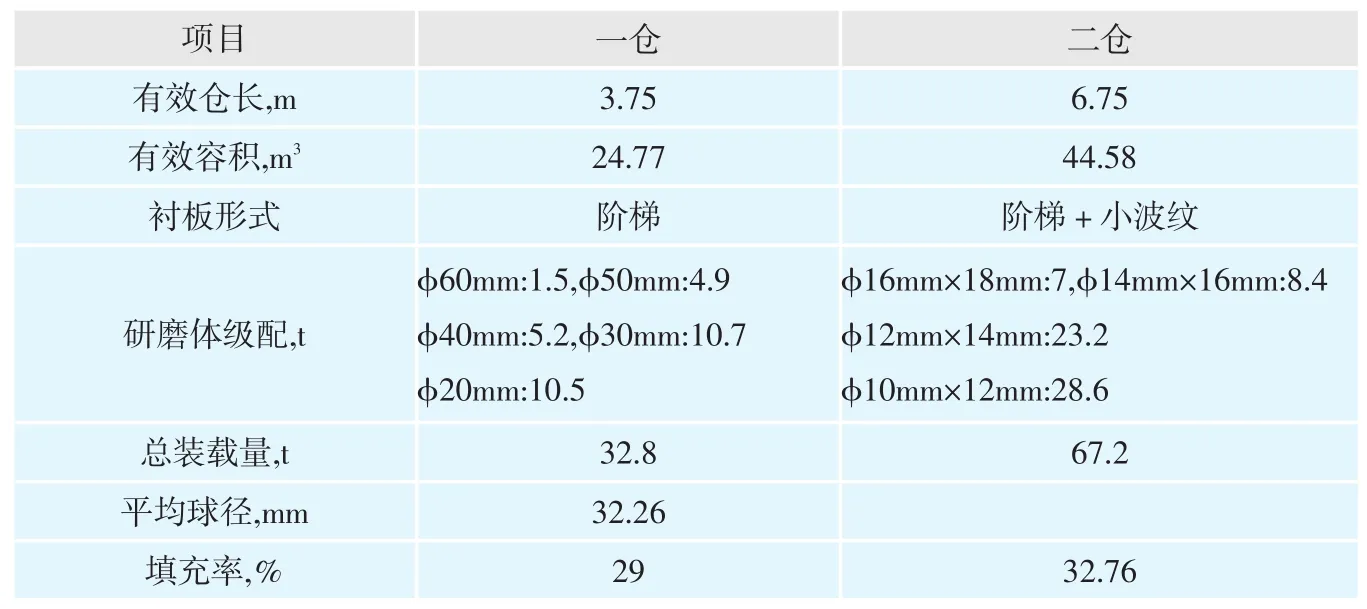

表4 改造后磨机工艺技术参数

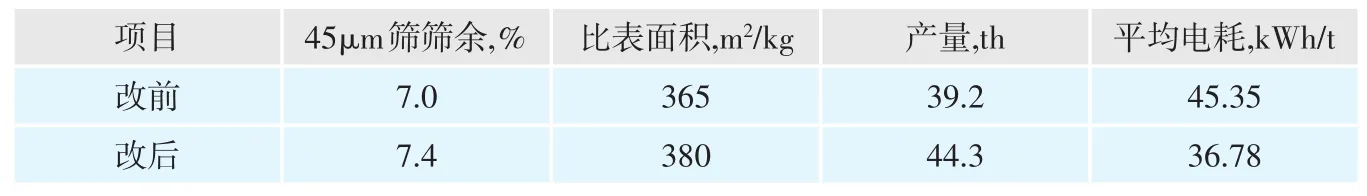

表5 改造前后生产情况对比

鉴于上述事实,考虑水泥磨一、二仓间安装了带筛分装置的双层隔仓板,二、三仓主要起研磨作用,决定将原三仓磨改为两仓磨。原单层篦板改造时先总体按高低高排列的活化衬板改造使用,以后磨损严重更换时,再改用统一的活化衬板。一仓有效长度调整为3.75m,二仓有效长度调整为6.75m。

将一、二仓双层筛分隔仓板靠近二仓的篦缝调整为22mm,解决了二仓微段堵塞其篦缝的问题。

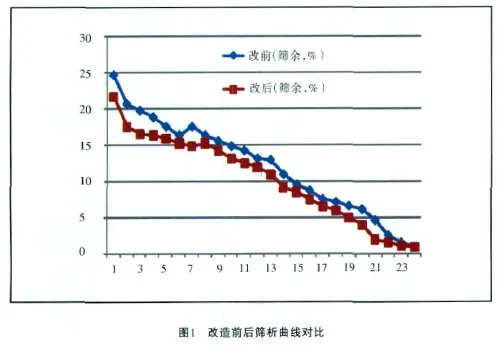

(2)优化研磨体级配:根据入磨物料微粉多的特点,重新调整研磨体级配,一仓增加了ϕ20mm的低铬球,一仓平均球径由40mm降为32.26mm,以提高研磨效率;另外为防止小球堵塞篦孔,在原双层隔仓装置篦板内圈20mm宽的篦孔内放入一段与原篦孔等长的ϕ8mm钢筋,满焊在篦孔内,将篦孔宽调整到12mm,适量割通篦孔ϕ14mm篦板后喂料调节板使篦板总通孔面积与改前基本一样,以保证技改后磨机的正常通料、通风。通过做磨内筛析曲线分析(图1),证明研磨体级配更趋于合理。改造前后磨机工艺技术参数见表3、4。

2.4 磨机主收尘系统控制

根据生产实践,磨尾排风机变频器控制在26-45Hz,磨机主收尘收尘袋采用覆膜袋,定期排放油水分离器中积水,既保证了磨内有效通风及产质量调节,又解决了磨机主收尘及管路结露问题。

3 改后效果

该挤压联合粉磨系统通过工艺优化和设备整改,增产节能效果明显。其中磨机生产P.O42.5R水泥平均产量由改前的39.2t/h提高到44.3t/ h,磨机平均电耗由45.35kWh/t降低到36.78kWh/t。改造前后生产情况见表5。

book=82,ebook=68

TQ172.632

B

1001-6171(2010)05-0082-02

2010-01-24;编辑:吕 光