在水泥中掺加矿渣微粉的效果及应用

□□赵顺湖,包先诚,何廷树,王福川胡鹏刚,杨新社,赵云中

在水泥中掺加矿渣微粉的效果及应用

The Effect of Adding Slag Micropowder in Cement

□□赵顺湖1,包先诚1,何廷树2,王福川2胡鹏刚1,杨新社1,赵云中1

通过一系列试验和生产实践表明,经细磨的矿渣微粉按适当比例掺入到母水泥中,可以较大幅度提高混合材掺入量,增加企业产能和扩大水泥品种。本文以翔实、可靠的试验数据,对此技术作了较为详尽的分析,对它所能取得的经济效益做出了初步评价。

矿渣微粉;混合水泥;激发剂;经济效益

1 引言

矿渣作为活性混合材一直被广泛使用在水泥生产中,但由于矿渣与水泥熟料的易磨性相差悬殊,在传统的混合粉磨中,前者的潜在活性不能被充分激发和发挥,致使以矿渣为混合材的水泥往往早强较低、凝结时间长,而在混凝土施工中常常会产生泌水现象,从而使它在水泥中的掺入量受到限制。但近年来的大量研究表明,单独将矿渣磨细到400m2/kg以上,矿渣的潜在活性就会被大大激发出来,如以这种矿渣微粉掺入到水泥中(此水泥可为硅酸盐水泥、普通硅酸盐水泥,我们称其为“母水泥”),其掺加量可大幅度增加。掺加的方法,可采用分别粉磨所得的细磨的母水泥与矿渣微粉按适当比例混和而成,分别制得普通酸盐水泥、矿渣硅酸盐水泥、复合硅酸盐水泥,微细(灌浆)水泥等。在化学成分适当的情况下还可生产矿渣硅酸盐低碱水泥,在试验中我们统称其为“混合水泥”。为改善此类水泥3d抗压强度下降的状况,在混合时又掺加了少量的SJ-1激发剂,对此也进行了试验研究,并已在水泥生产中应用。试验和生产实践表明上述途径是可行的。但是混凝土界人士对使用掺有矿渣微粉的“混合水泥”有疑虑,担心对混凝土性能产生不良影响,对此我们在实验室和搅拌站进行了试验和验证,事实表明:在以混合水泥(其中已掺有不同数量矿渣微粉)作为组分配制的混凝土时,按原配合比,仍可掺加一定数量的粉煤灰,其混凝土的施工性能完全符合要求。

本文就矿渣微粉对水泥性能的影响所作的试验研究,以及生产实践中的使用作了阐述和说明,探讨了矿渣微粉掺入水泥后的作用机理,对矿渣微粉如何在水泥生产中应用提出了看法,并在此基础上对此项技术经济效益做出评价。至于掺加矿渣微粉水泥对混凝土施工的影响,将另辟专题介绍。

2 试验用原材料

(1)SW牌P.O42.5R水泥

(2)陕西韩城钢厂S75矿渣粉

3 试验方法

本试验采用下述两种方法对不同产地的母水泥和“混合水泥”的性能进行检测和对比。

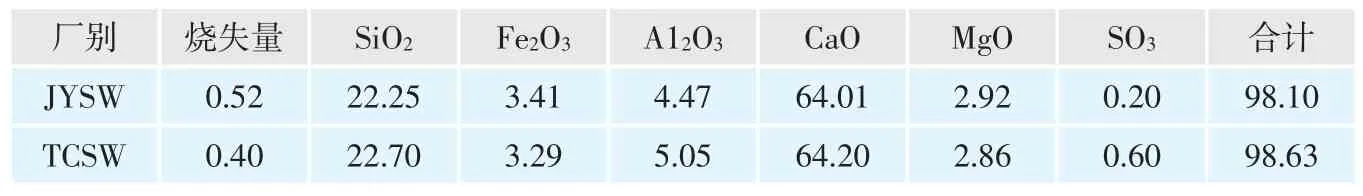

表1 SW水泥所用熟料化学成分*,%

3.1 将掺有8%混合材的P.O42.5R水泥作为母水泥与不同比例的矿渣微粉充分混合均匀,制得不同混合材掺量的“混合水泥”,对此类水泥进行技术性能的测定。

3.2 在“混合水泥”中,掺入适量激发剂SJ-1(为激发矿渣微粉活性而配制的激发剂),制得新的“混合水泥”,对此类水泥进行技术性能的测定。

4 试验方法3.1的试验结果

4.1 试验方法

(1)应用TCSW所产P.O42.5R作为母水泥(l号试样),共制成7组“混合水泥”的样品(2号~8号样),8组试样矿渣微粉的掺量分别为:0%、l0%、20%、30%、35%、40%、45%、50%。其物理性能检测结果如表4所示。

(2)应用JYSW所产P.O42.5R作为母水泥,共制成7组“混合水泥”的样品,矿渣微粉的掺量分别为:0%、l0%、20%、30%、35%、40%、50%。其物理性能检测结果如表5所示。

4.2 对水泥性能试验结果的分析

在TCSW、JYSW所产的母水泥(P.O42.5R)中掺入不同比例(在10%~50%范围内)的矿渣微粉后,对水泥性能发生影响,试验过程未掺入任何激发剂。

4.2.1 对水泥强度的影响

TCSW、JYSW所产的母水泥(P.O42.5R)中掺入不同比例(在10%~50%范围内)的矿渣微粉后,其强度的变化趋势基本相同。3d抗折强度随掺入量加大呈下降趋势,下降幅度TCSW在3%~30%,JYSW在0%~19.2%,而28d抗折强度变化不大,TCSW在-3%~+3%,JYSW均呈上升趋势,其幅度在1.3%~8.9%之间。3d抗压强度随矿渣微粉掺入量加大,而呈较大幅度的下降,TCSW要比JYSW大。3d抗压强度下降是一个值得注意的问题,但28d抗压强度呈现了一种很好态势,JYSW的基本趋势与TCSW是一致的。

4.2.2 对水泥凝结时间的影响

在TCSW和JYSW所产的母水泥(P.O42.5R)中掺入不同比例(在10%~50%范围内)的矿渣微粉后,其凝结时间的变化呈现基本相同的态势,即在未增掺石膏的情况下,水泥中SO3含量随矿渣微粉掺量加大而逐步下降,但初、终凝时间随矿渣微粉掺入量增加而延长,不过仍然符合GB175-2007通用水泥标准的要求。4.2.3 对水泥需水量和外加剂适应性的影响

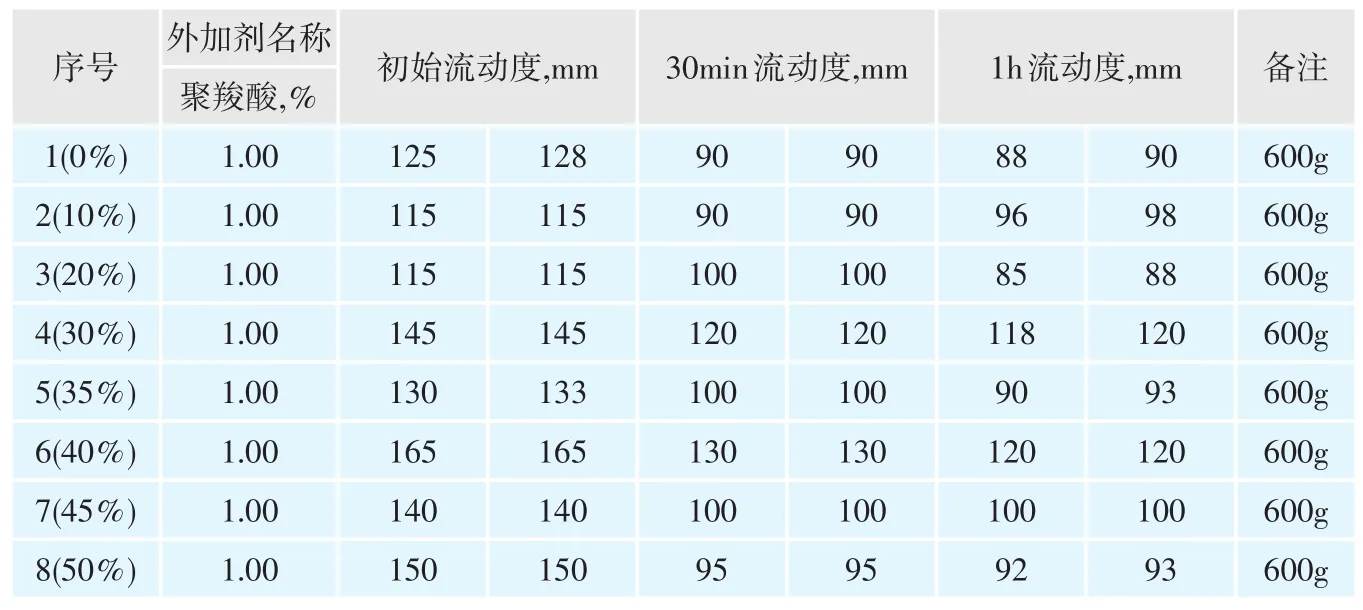

从表4、5可以看到,随着矿渣微粉掺入量的增加,混合水泥的标准稠度加水量有所上升,这可能与其细度值减小(比表面积增大)相关。为了验证其对外加剂的适应性有何变化,将表4所列的TCSW 1号~8号水泥试样与外加剂(聚羧酸)适应性进行了检测,其结果如表6所示。

试验结果表明,从总体上讲矿渣微粉的掺入是有利于改善水泥与外加剂的适应性的,从表中可见,在相同外加剂(聚羧酸)掺量(10%)的情况下,只有2号、3号样的初始流动度略比1号样低,而其余的试样流动度均有增加(增大5~40mm),而延时(30、60min)流动度均高于1号样,改善初始和延时流动性能最好的矿渣粉掺量在40%~45%之间。

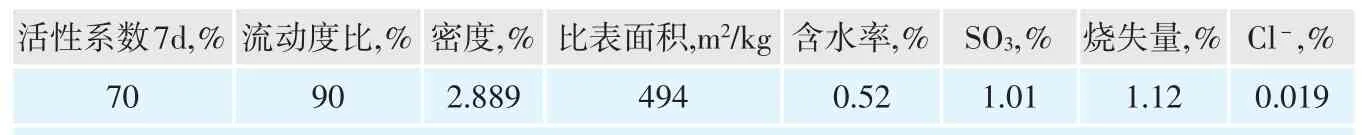

表2 矿渣微粉出厂质检报告*

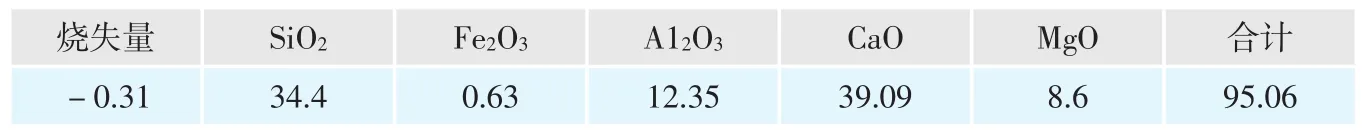

表3 矿渣微粉化学成分,%

表4 TCSW产母水泥(P.O42.5)和混合水泥的物理性能检测结果

表5 JYSW产母水泥(P.O42.5)和混合水泥的物理性能检测结果

表6 TCS代混合水泥与外加剂适应性试验

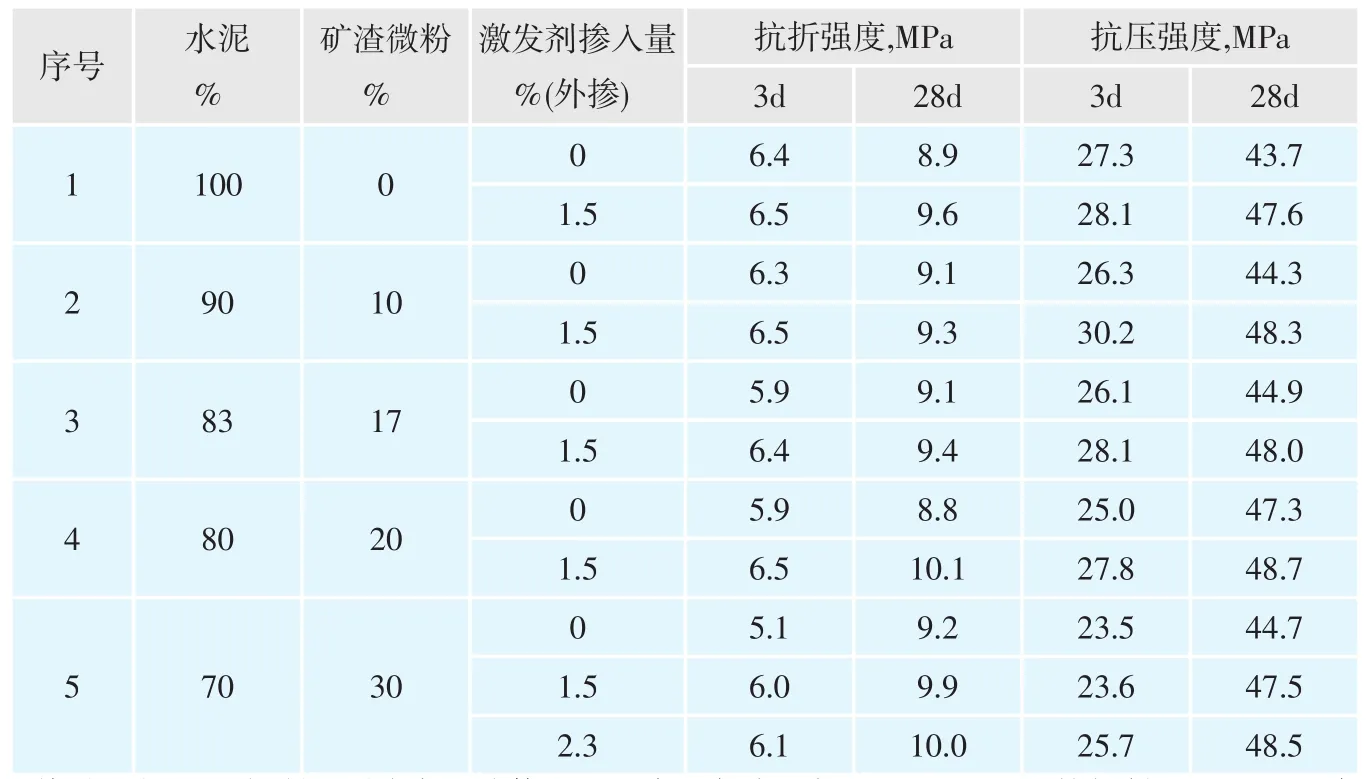

表7 JYSW生产的母水泥(P.O42.5)和混合水泥的掺入激发剂后强度对比

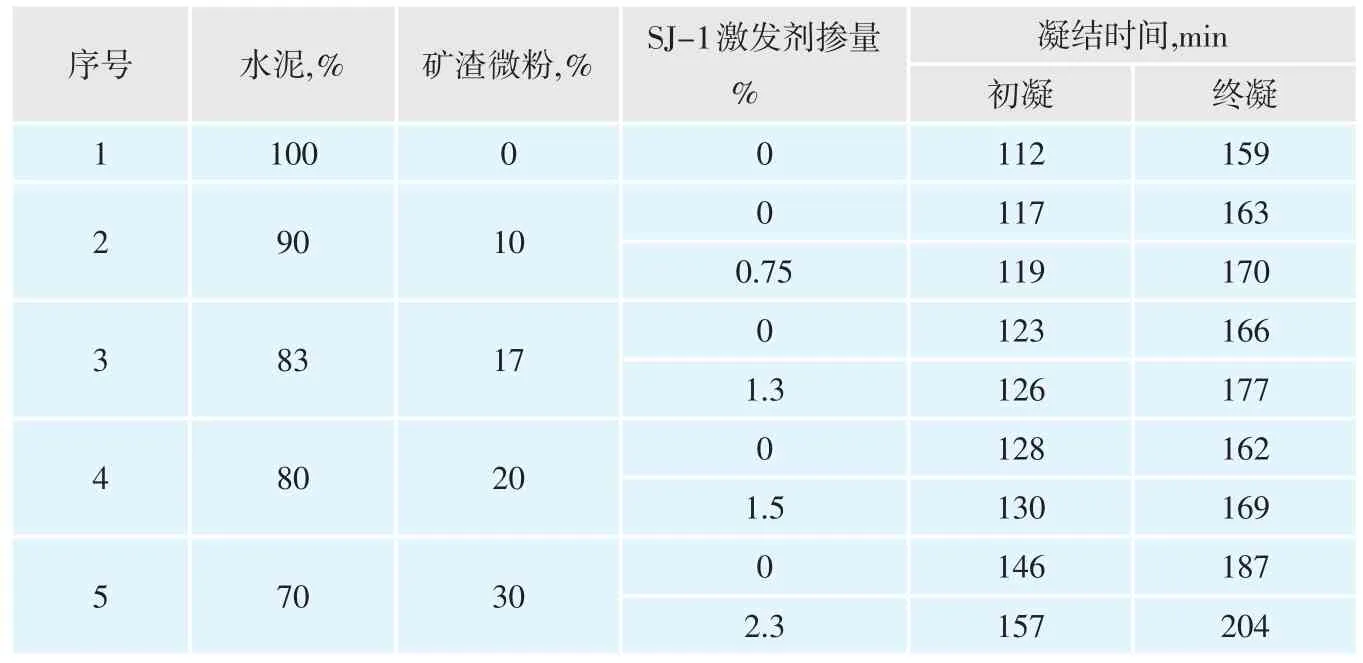

表8 JYSW生产的母水泥(P.O42.5)和混合水泥的掺入激发剂后凝结时间对比

5 试验方法3.2的试验结果

5.1 试验目的与试验方法

本试验的目的是为了研究在水泥(母水泥、“混合水泥”)掺入少量的激发剂(SJ-1)后,对水泥性能会产生什么样的影响。试验用母水泥为JYSW生产的P.O42.5R水泥(1号试样),按l0%、17%、20%、30%的比例掺入韩钢S75矿渣粉制得“混合水泥”(2号~5号),再对5组试样分别进行掺与不掺SJ-1激发剂的试验,表7、8列出了试验结果。

5.2 试验结果的分析

5.2.1 对水泥强度的影响——解决(或缓解)3d抗压强度下降的措施

从表7可以发现,掺有矿渣微粉的母水泥和“混合水泥”,在未掺SJ-1激发剂时,与母水泥相比,掺入矿粉会使早期强度有所降低,并且随着矿渣掺量的提高,早期强度下降增大,28d强度除掺加量为20%的4号样增长8.23%外,其余各试样增长幅度在1.37%~2.75%之间。但在添加1.5%的SJ-1型激发剂后,情况发生了显著的变化,28d抗压强度有了较大增长,当掺量达到50%(5号试样)时掺入2.3%SJ激发剂后,遏制了下降幅度(下降幅度由13.92%下降到5.86%),所有试样3d抗压强度均超过了GB175-2007标准中各品种、强度等级通用水泥的标准值。因此我们认为,此一特性,可有效解决(或缓解)在掺入矿粉后3d强度下降的瓶颈问题。

5.2.2 对水泥凝结时间的影响

本试验在不掺SJ-1型激发剂时,矿渣微粉掺入到水泥后,所制得的“混合水泥”的凝结时间均有不同程度的延长,而在加掺1.5%~2.3%的SJ-1型激发剂后,各个试样对应凝结时间变化不大。

5.2.3 对混凝土外加剂适应性的影响

在掺不同矿渣微粉的母水泥中,掺加不同比例SJ-1激发剂,对搅拌站使用的萘系和聚羧酸系列的减水剂进行流动度试验,结果如表9。可以认为:掺有SJ-1激发剂的“混合水泥”显著改善了其与减水剂的适应性。

表9 掺有SJ-1型激发剂的水泥的适应性(流动度mm)试验结果

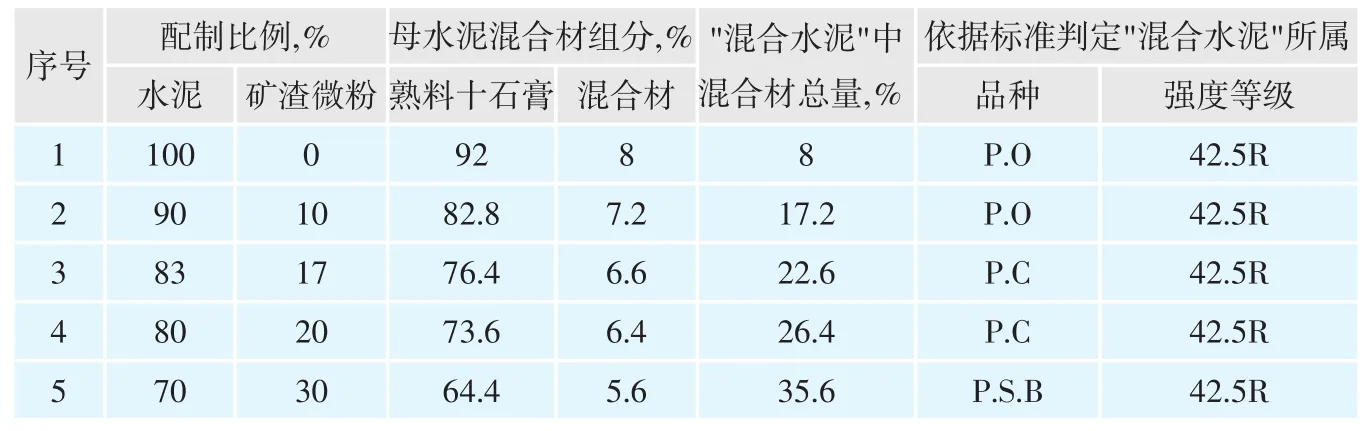

表10 不同比例矿渣微粉掺入于母水泥中制得的"混合水泥"所属品种、强度等级一览

6 试验结果的启示

6.1 增加水泥混合材掺加量

在通用硅酸盐水泥中,对混合材品种、掺入量是有严格规定的,试验结果表明,利用矿渣微粉的优良活性(在掺加某种激发剂如SJ-1后,活性将会变得更好),可以在已掺有8%~10%混合材的普通硅酸盐水泥中,增掺10%~12%的矿渣微粉,新制得的“混合水泥”仍符合国标GB175-22-007对普通硅酸盐水泥的要求。

6.2 扩大水泥品种

(1)本文所述两个试验方案,是以母水泥掺加矿渣微粉而制得“混合水泥”,不难发现混合材掺量在加掺矿渣后超过20%后,即可制得矿渣硅酸盐水泥、复合硅酸盐水泥,我们对本案例之3.1方法制得的混合材总量进行验算,即可按GB175-2007标准规定判定其属于何品种和等级水泥。

对表10所列结果的延伸:该试验所得各个品种的强度等级均较高,为多掺混合材留下足够空间,可以有条件地增掺矿渣微粉或其他混合材制得42.5、32.5R、32.5等级的不同品种的通用硅酸盐或P.S.A水泥。

(2)利用掺加矿渣微粉水泥后的特性,可按用户的个性要求制造特性水泥,如微细(灌浆)水泥和缓凝水泥等。

6.3 用于改善水泥性能

6.3.1 调整水泥颗粒级配,有助于增强水泥强度、改善流动性能、改善混凝土的耐久性等

目前比较公认的水泥最佳性能的颗粒级配为3~32μm颗粒总量不能低于65%,<3μm细颗粒不要超过10%,>65μm颗粒最好为零,<1μm的颗粒最好没有。因为3~32μm颗粒对强度增长起主要作用,特别是16~24μm颗粒对水泥性能尤为重要,含量越多越好,<3μm的细颗粒容易结团,<1μm的小颗粒在加水搅拌中很快就水化,对混凝土强度作用很小,且影响水泥与外加剂的适应性,易影响水泥性能而导致混凝土开裂,严重影响混凝土的耐久性,>65μm的颗粒水化很慢,对28d强度贡献很小。

但是从另一角度的研究指出,欲使水泥颗粒堆积紧密,减小孔隙率,降低其标准稠度用水量,提高水泥的密实度来说,要求<1μm含量19%,<3μm颗粒含量29%。但这个要求与上面所说的水泥最佳性能的颗粒级配“<3μm细颗粒不要超过10%”,“<1μm的颗粒最好没有”是相矛盾的[1]。我们认为解决这一矛盾的途径之一是,掺加熟料与易磨性较好的混合材(石灰石、粉煤灰、煤矸石等)共同粉磨,理想状况下,水泥中熟料的颗粒级配应满足最佳性能级配的要求,而<3μm特别是<1μm的颗粒是由易磨性较好的混合材提供的;途径之二是掺加矿渣微粉,它们所提供的<3μm颗粒填充于水泥熟料颗粒之间的空隙,使水泥颗粒的堆积趋向紧密。这些细粉的活性比熟料的低,因此在早期水化慢或几乎不水化,不会对水泥的工作性能或混凝土拌合物的施工性能造成不利影响。而在后期,这些细粉状的混合材和矿渣,又可与熟料颗粒水化所产生的Ca(OH)2起二次反应,生成具有胶凝性的C-S-H凝胶,从而使水泥石结构致密,有利于耐久性提高。

6.3.2 可改善水泥对混凝土外加剂的适应性

从试验结果可以看出,在水泥中掺加矿渣微粉是有利于改善水泥与外加剂的适应性的。事实上,当我们在出厂水泥进行适应性试验或施工部门反映水泥适应性变差时,常用的调节方法是变更混合材品种和掺量,实践告诉我们,增掺矿渣、削减煤矸石掺量是十分有效的措施。

7 生产方法和经济效益分析

7.1“混合水泥”三种生产方法

(1)从磨机尾端加入矿渣微粉的方法,在开流粉磨时和出磨的成品水泥共同进入输送设备,进行充分混合(输送距离在10m以上)进入成品库储存。而系统为闭路时则可由磨尾与出磨水泥一起风送至选粉机与水泥成品共同选出,可得产成品。此法适宜于掺加≤20%左右的矿渣粉的,此掺量对原粉磨系统的能力是能承受的。JYSW目前采用这种方法,在P.O42.5R水泥中小时掺入矿渣微粉量约10%。

(2)建立混合水泥搅拌站,其流程为:成品水泥和矿渣微粉分别按配比从储存计量仓卸出,进入混料搅拌机充分搅拌混合后卸出,即制得成品。混料搅拌站的主机设备为混料搅拌机,辅助系统配置有粉体流量计、气动流量阀、气动流量阀执行器等,此方法可以做到计量精确(物料配料偏差≤1%),混料搅拌时间可调,水泥品种调节简易快速,可以连续生产,产品质量可控、稳定。JYSW建立这一系统,但我们认为,该方式购置设备花费投资较多,而水泥粉磨与混合搅拌是分别实施的,多品种生产时组织均衡生产、保持本品种的匀质性都会有一定困难。因此我们认为第一种方法是较好的。

(3)对规模较小的粉磨站,建议采用库下搭配方法实施,即通过矿渣微料库和母水泥库按比例同时将物料卸入输送绞刀(长度在10m以上)至终点卸出,提升至散装库。本办法只需在库下添置计量装置,确保比例正确即可。此方法在TCH水泥厂实施情况良好,其P.O42.5R、P.C32.5R外掺矿渣微粉分别为7%~10%和17%。

为符合GB175-2007标准对通用水泥混合材掺入量的制约,不改变普通水泥的名称,矿渣微粉加入量均<20%。如生产矿渣水泥则可大量增掺矿渣微粉,运用上述方法仍然是可行的。

7.2 经济效益分析

7.2.1 目前进行具体分析的基础:

(1)陕西省矿渣资源不多,而龙钢“德龙牌”矿渣微粉产地——韩城离西安较远(300km左右),因此到西安价格(运到后最低价)到底能达到和稳定在什么水平是一个关键问题。我们以目前市场价每吨250元计算。

(2)目前P.O42.5R水泥出厂价格约在320元/吨左右。

(3)由于省内尚无矿渣水泥,陕西市场对P.S水泥认知度差,市场接受程度尚不清楚。对P.S.A 42.5R水泥的售价,也无法估计,因此暂不作评价分析。

7.2.2“混合水泥”经济效益分析评价

经济效益评价,是指在掺加矿渣微粉增产后的“混合水泥”的收益与母水泥的收益相比较而言,而不是比较“混合水泥”与母水泥单位产品效益。如上所述,现在我们只对掺入矿渣微粉后水泥品种、强度等级不变的情况进行分析和评价。

本案中混合水泥的母体水泥(P.O42.5R、P.C32.5R)在生产时,混合材掺加未足量,则可在出厂时再掺10%~20%左右的矿渣微粉,如仍能满足该水泥的技术要求(包括化学成分、物理力学性能、混合材掺加总量),可以不改变名称,分两种情况:

(1)母水泥为P.O42.5R时的利润空间。如前述已知掺入1t矿渣微粉即是相当于多生产1t水泥,而其差价在320-250=70元。其效益可作如下粗略计算:矿渣微粉按l0%比例掺入母水泥中,使同品种、等级的水泥量增加为1.1t,以P.O42.5R为例,增加销售收入为(320×1.1-320)=32元(由0.1t矿渣粉带来的毛收入);为加0.1t矿渣粉增加的支出有:矿渣粉0.1t×250=25元,运行费用按5元/t计,增加5×0.1=0.5(元),合计25.5元,0.1t矿渣粉(掺入水泥后)总收入增加值32-25.5=6.5元,因在1t矿渣粉掺入水泥后,可在原基础上,多增加收入65元。假如P.O42.5R水泥20万吨销售量,在掺10%矿渣微粉后可增至22万吨,则2万吨矿渣微粉掺入后,在保持原收入基础上增加了65×2万=130万元。显然,矿渣微粉价格、掺量、水泥价格等因素会影响企业盈利水平。

(2)母水泥为P.C32.5R水泥时的利润空间。母水泥混合材掺量为30%,价格为280元,同理掺入1t矿渣微粉即是相当于多产1t水泥,差价为280-250=30元。而矿渣微粉掺入量为20%时,1t母水泥可增加为1.2t水泥。增加销售收入为(280× 1.2-280)=56元(由0.2t矿渣粉带来的毛收入),折合每0.1t收入为28元,为加0.1t矿渣粉增加的支出有:矿渣粉0.1t×250=25元,运行费用按5元/t计,增加5×0.1=0.5(元),合计25.5元,0.1t矿渣粉(变为水泥后)总收入增加值为28-25.5=2.5元,因此1t矿渣粉变水泥后,可在原基础上,多增加收入25元。假定P.C32.5R水泥20万吨销售量,在掺20%矿渣微粉后可增至24万吨,则4万吨矿渣微粉掺入后,在保持原收入基础上增加了25×4万=100万元。

(3)从差价看,强度等级越高的母水泥与矿渣微粉差价越大,而掺入量平均在10%左右是没有问题的,综合(1)、(2)假定每吨水泥可增加收入60元,那么一个年产200万吨工厂,至少可增产至210万吨,在原收入基础上至少可增加收入10×60= 600万元。

[1]乔龄山.水泥的最佳颗粒分布及其评价方法[J].水泥,2001(8):2-5.

[2]黄士元,喇华噗.绿色水泥和混凝土——我国水泥和混凝土工业发展模式的思考[J].水泥,1998(5):1-5.

[3]任美艳.矿渣微粉在混凝土中的应用[J].水泥商情,2010(3):58-59.

book=86,ebook=70

TQ172.44

A

1001-6171(2010)05-0086-05

通讯地址:1陕西声威建材集团有限公司,陕西 西安 710016;2西安建筑科技大学,陕西 西安 710055;

2010-04-19;编辑:沈 颖