600MW汽轮机轴向位移大故障处理

陈 强

(广东粤华发电有限责任公司,广东 广州 510731)

某电厂2号机是东方-日立超临界600MW汽轮机。2007年底通过168h试运行,并正式投入商业运行。

1 TSI汽轮机安全监视系统介绍

根据600MW汽轮机组监视参数的要求, TSI系统对转速、轴振动、瓦振动、轴位移、胀差、偏心、鉴相、汽缸热膨胀、超速保护等进行监测,并能输出报警及停机逻辑信号和模拟信号(4mA~20 mA或0~10V)。所有监测数据均可以通过通讯的方式在DEH或DCS系统的画面上显示,供机组运行人员监视。

1.1 高中压及低压缸胀差测量

测试模块由2套PR6426/00-CS型涡流传感器和1块MMS6210型监测器组成,主要测量高中压及低压缸转子和汽缸的相对膨胀值。

高中压胀差(DEHI)运行限制值:正常运行范围为-5.3mm≤DEHI≤+10.3mm,报警范围为-6.6 mm≤DEHI≤-5.3mm和+10.3mm≤DEHI≤+11.6mm。遮断值为DEHI≤-6.6mm和DEHI≥+11.6mm。其中,高中压转子胀差=转子膨胀量-汽缸膨胀量。

1.2 轴向位移测量

测试模块由2套PR6424/01-CS型涡流传感器和1块MMS6210型监测器组成,主要对大轴的窜动量进行监测,并给出“与”逻辑停机信号。

轴向位移(SP)运行限制值:正常运行范围为-1.05mm≤SP≤+0.6mm,报警范围为-1.65 mm≤SP≤-1.05mm和+0.6mm≤SP≤+1.2 mm。遮断值为SP≤-1.65mm和SP≥+1.2mm。其中,正值表示大轴向机头方向窜动,负值表示大轴向机尾方向窜动。

2 汽轮机本体结构设计与轴向推力关系介绍

汽轮机采用高中压合缸对流布置,用以减少轴向推力;转子叶轮上设置有平衡孔,以减少压力及前后压差,减少轴向推力;同时,在中轴承箱内设置推力轴承,用于平衡汽轮机作功过程的轴向推力。低压转子自身采用对流布置设计,基本上可互相抵消轴向推力。

机组开机过程中,采用中压缸启动方式。这决定了机组在开机过程中轴向推力方向是指向机尾的。随着机组切缸、投入高压缸运行后,指向机头的轴向推力渐渐变大;当高压缸侧指向机头侧的轴向力大于中压缸侧指向机尾的轴向力时,轴向合力最终指向机头侧。正常负荷运行状态下,两侧推力瓦机头方向侧的推力瓦的温度高,可以说明机组运行后最终的轴向力是指向机头侧的。

轴向位移测点安装在2号瓦和3号瓦之间,在中轴承箱内。轴向位移主要监视转子窜动,防止转子轴向窜动过大,引起汽轮机动静碰磨,而最终导致事故发生。

根据高中压缸对称布置,汽轮机静叶在前、动叶在后的特点,以及轴向位移监测点的位置,可以得出:

(1) 当机组轴向力指向机头时,中压缸内的轴向动静间隙趋向变小;

(2) 当机组轴向力指向机尾时,高压缸内的轴向动静间隙趋向变小。

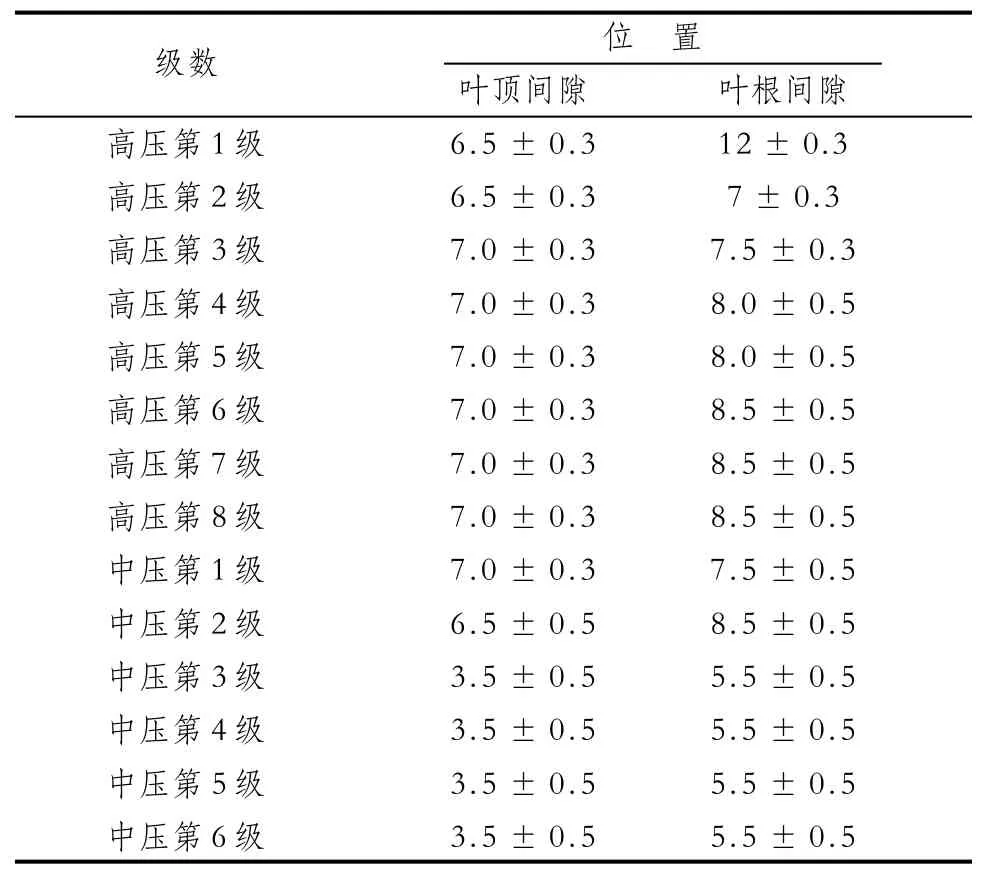

3 轴向位移大事故

2号机组C级检修完毕后于2008-06-30并网,机组负荷为85MW时,轴向位移达到-1.664mm(轴向位移报警定值为-1.05mm,跳机保护定值为-1.65mm),TSI轴向位移遮断保护动作跳机。机组再次启动并网后,负荷为120MW时,轴向位移仍一直偏大(为-1.34mm左右),故机组没有继续升负荷。根据表1所示汽轮机高中压缸轴向通流间隙数据可知,本汽轮机轴向动静最小通流间隙为3.5 mm(位置处于中压缸末级),热态下高中压缸和高中转子的整体胀差约为4.84mm。假设转子和汽缸是均匀膨胀的情况下,以轴向位移测量处为零点,则从零点至中压末级这段长度内,高压胀差约为1.3 mm(1.3+1.75=3.05,3.05<3.5)。如果末级处的胀差值和轴向位移量之和小于最小通流间隙值,机组就不会发生动静碰磨。在咨询汽轮机厂家设计人员的意见以后,将轴向位移跳机保护定值修改放大为-1.85mm。机组继续升负荷至600MW,此时汽轮机轴向位移稳定在-1.75mm。

表 1 轴向通流间隙表 mm

4 产生轴向位移大的原因分析

(1) 在2号汽轮机C级检修中,测量到推力间隙为0.96mm(原安装值为0.49mm,标准值为0.45 mm~0.51mm),但未及时处理,消除过余间隙以使推力盘间隙恢复到标准值。启机后将此过余间隙带入轴向位移。

(2) 2号汽轮机在机械推轴确定好测量零位后,安装轴向位移测量探头。经检查设备检修和运行历史记录,安装调整完毕后约3h轴向位移值从0跳变到-0.45mm。在此期间无人员对转子或测量装置做任何操作,可判断汽轮机推轴确定零位时推力瓦体同时随转子移动较大,但推力瓦体并未在外加推力消除后马上复位,而是过了一段时间后才释放应力、复位,造成轴向位移值跳变。机组检修完毕投入汽轮机盘车后,轴向位移值即超过了报警值,达到-1.29mm。

(3) 2009-01-10开始对2号机进行大修,并对推力瓦进行了以下检查:

① 测量推力间隙过程中,发现球面的轴向位移为0.25mm,超过设计范围值(0.13mm)。

② 测得球面间隙为0.07mm,设计范围是:±0.025mm。

③ 测得推力间隙为0.96mm,设计范围是:0.45mm~0.51mm。

5 处理过程

(1) 测量推力间隙过程:

① 转子位置决定后,盖上半轴承推力瓦体,最终在装配状态测量。

② 千分表均应在左、右侧安装。

③ 在只有汽轮机转子时,用49kN的推力推动转子以测量推力间隙;在汽轮发电机组连接时,用98kN推力推动转子以测量推力间隙。通过正、反向垫环加工调整推力间隙至设计范围,作上述测量时球面的轴向位移不超过0.13mm。

(2) 根据高中压通流间隙重新调整推力瓦零点,并将推力间隙调整至设计范围。通过重新装配正、反向调整垫环,最终测量推力间隙为0.46mm。

(3) 调整球面间隙至设计范围。通过调整球面中分面垫片将球面间隙调整至-0.02mm。

(4) 球面的轴向位移大,主要是因为球面间隙过大,使球面在瓦套内的移动范围变大。球面间隙调整至设计范围后,测量推力间隙过程中球面位移为0.11mm。

6 结束语

2009-03-10大修结束后,开机时,轴向位移正常;机组正常带负荷运行时,轴向位移保持在-0.52 mm左右。在轴向位移大危及机组安全运行,而机组又不具备条件彻底检查处理的情况下,可通过修改机组TSI遮断保护定值来稳定机组的运行。修改保护定值后,机组安全、稳定运行至下一个大修期。