DN250主配压阀国产化的研究

李建华 朱军 许栋 何林波 胡伟

(国网电力科学研究院,南京 210009)

1 引言

水轮机调速系统是水轮发电机组中最重要的核心控制系统之一,它担负着控制水轮发电机组的开机、停机和实时转速调节等许多重任。主配压阀及其先导控制部件则是水轮机调速系统中的一个关键设备,该设备将接收到的电气控制信号实时地转换为液压信号输出,并经过功率放大后操作接力器,进而推动水轮机进水口导叶,实施对进水流量的调节[1]。从而达到控制水轮发电机转速的目的。对水轮机调速系统来讲,仔细分析主配压阀的各项性能指标,比如输入与输出之间的线性度、回滞、响应频率等,可以发现,主配压阀实际就是一个超大号的伺服阀本体。因此,在设计和生产过程中,对于主配压阀的流道结构,阀盘结构、泄漏量,死区,配合间隙,元件表面硬度,阀心自重等都要进行严格的计算和仿真,每一个拐角都要再三推敲。

2 同类进口主配压阀介绍

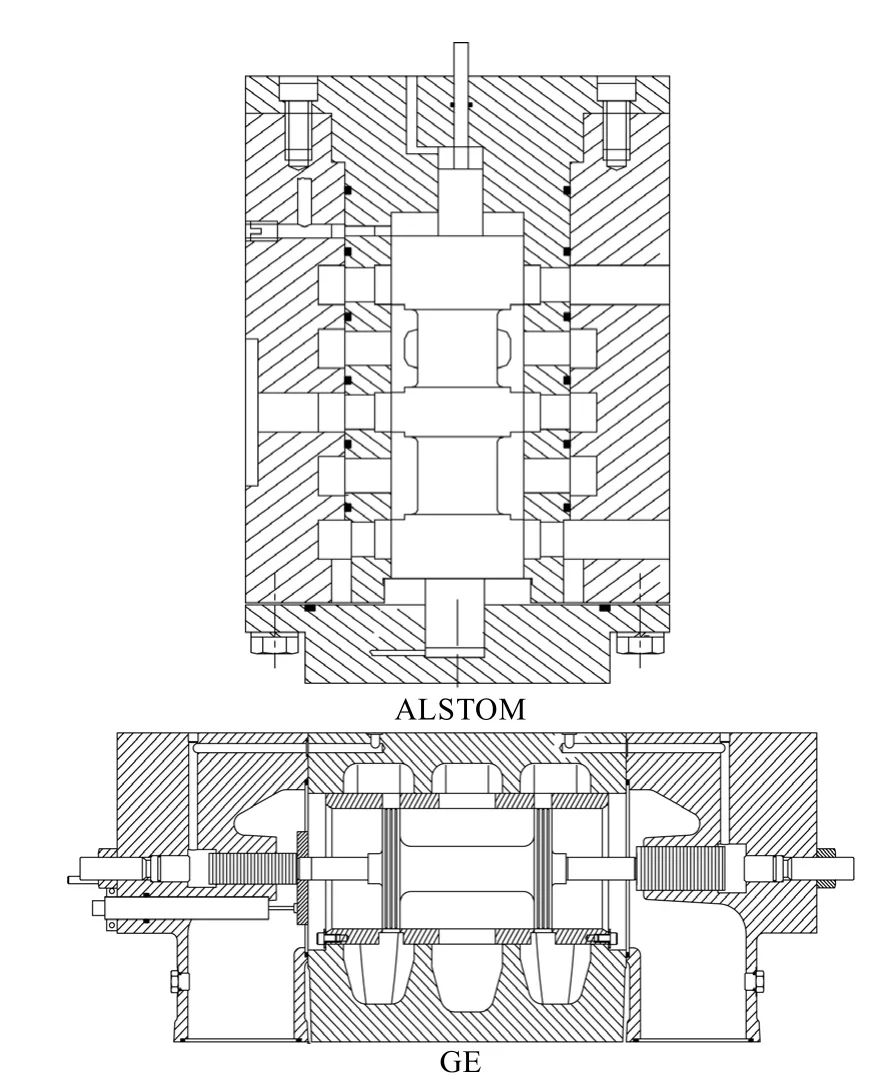

在国内已投入发电的特大型水轮发电机组,如三峡电站、龙滩电站和小湾电站30多台单机600MW以上的机组,全部使用的是DN250进口主配压阀,这些主配压阀,主要集中在GE和ALSTOM两个品牌。以三峡为例,左岸采用了ALSTOM产品,右岸用的是GE产品。这两种主配的结构形式见图1所示。

图1中可以看出两种结构的不同之处,ALSTOM采用的是立式三阀盘结构,GE采用的是卧式两阀盘结构,它们都采用在主配压阀的一端通恒压力油,另一端通控制油的设计方式,而且,两家都选用了在主阀体内部嵌有主配压阀套的结构形式,自投入运行以来,实际运行情况良好。

图1

3 方案的分析

3.1 结构型式选择

通过对进口同类产品的比较,结合国内多年来设计、生产、调试及现场运行主配压阀的经验,我们认为在确定方案的结构型式时,应重点关注下述几个方面。

(1)主配压阀体内是否采用阀套,有阀套的主配压阀结构相对复杂,成本较高,同时由于增加了一层阀套过流孔,在主配压阀活塞行程相同的条件下,阀的过流能力会减小。

(2)对于采用内嵌阀套的方案,阀套与阀体之间的密封方式是采用间隙密封,还是采用密封件密封,如采用间隙密封,由于阀套与阀体之间的间隙较小,同无阀套的结构一样,在使用过程中,若加工制造或安装外接油管过程控制不当,会造成主配压阀本体的微量变形,易引起阀心卡阻。

(3)阀心是采用两阀盘结构,还是采用三阀盘结构,两阀盘结构阀心的重量较轻,惯性小,对提高响应速度有好处,但是其导向性稍弱。反之,三阀盘结构阀心的重量较大,惯性也较大,但是其导向性明显优于两阀盘,尤其对于短阀心的情况效果明显。

(4)阀心及其控制端是采用整体结构形式还是分几段。若采用整体结构,则对加工件的形位公差要求高,装配困难,但阀体总长度可缩短。若采用分段结构,则装配、检修相对容易,总长度增加。

(5)主配压阀的总体安装方式采用立式还是卧式。对卧式结构,在主配检修时,可以在不拆卸管路的情况下,轻易的对主配压阀进行解体、清洗[2]。对立式结构,因阀心垂直放置,所以控制性能在一定程度上会受到阀心自重影响。但是该结构可以在失压的情况下靠阀心自重保持偏关,同时横向占用厂房空间小,布置方便。

(6)阀套的开口型式是采用圆孔,方孔或是全周环形槽。圆孔总过流面积偏小,孔周边应力相对分散。方孔的总过流面积比圆孔略大,拐角处易出现应力集中现象。全周环形槽轴向尺寸控制困难,经热处理过程后元件容易变形。

(7)阀体的形式是采用铸件还是锻件,铸件易做出好的流道,孔径大且流畅,但单位面积承载压力稍低,生产过程中的报废率高。锻件强度高,流道复杂,过流面积相对较小。

3.2 受力分析

(1)阀心受力分析

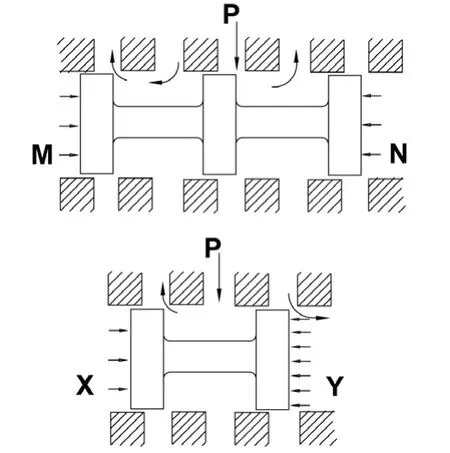

图2所示为三阀盘阀心和两阀盘阀心在偏离中心位置的情况下,所受的油压力示意图。图中三阀盘阀心的两个外端部,即图2中的M端和N端受到的都是接力器排出油形成的压力,两边受力大小基本一致,而两阀盘阀心中的Y端受到的是接力器排出油形成的压力,而X端不受力,因此阀心两端所受到的扰动力不一致。

图2

(2)阀套受力分析

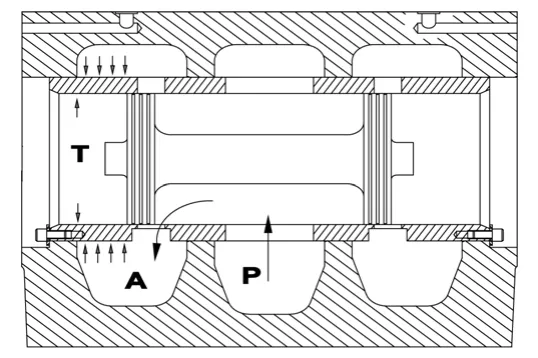

图3所示乃主阀心为两阀盘结构的主阀套一端受力示意图,当阀心向左侧运动一定位移,P腔压力油进入A腔,对A腔阀套的外圆形成周向压力,此时,阀套左侧内室T腔压力很小,易引起阀套左端向内凹陷变形。相比而言,主配压阀心采用三阀盘结构时,对应的主阀套在各种工况下,内、外受力相对均衡。

图3

3.3 流态分析与仿真

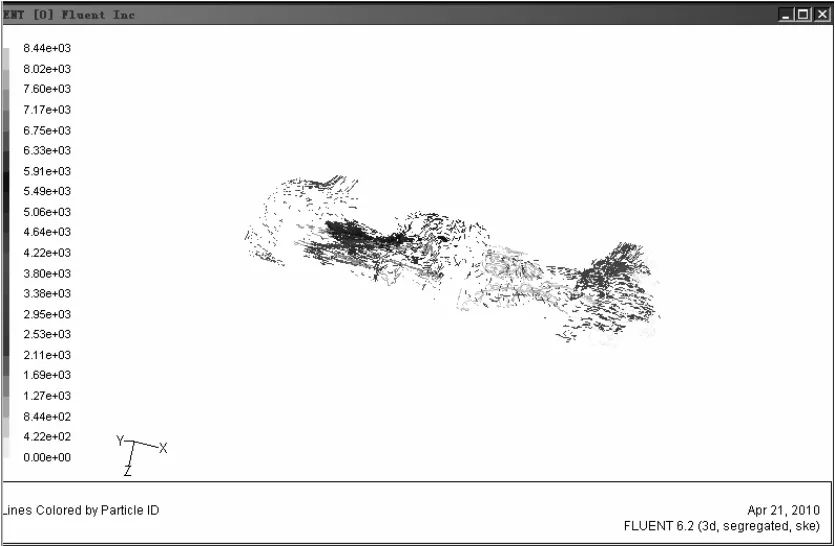

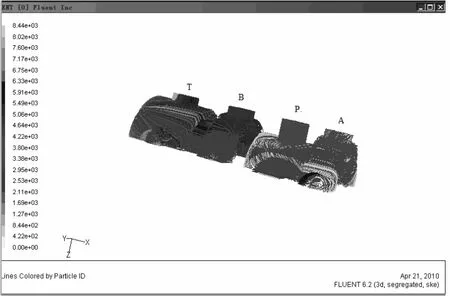

主操作油的流态会直接影响到主配压阀心的稳定,过于紊乱的流态会导致主操作油管路本体,以及串接在管路中的液压设备,如事故配压阀、分段关闭装置等产生震动,危及发电机组的安全稳定运行[3]。输入主配压阀的压力油首先经过主配压阀的P-A阀口,送往接力器,然后再经过主配B-T阀口流回油箱,在这整个循环过程中,油流还经过了主配阀体的三个腔室和主配压阀套的多个孔口,由于大多数电厂,通过调节保证计算后,在主操作油回路中串接了事故配压阀,分段关闭装置等,压力油流经过的管路长,环节多,流态紊乱。南瑞在进行主配压阀结构设计的过程中,针对实际结构进行了仿真。图4及图5所示,为双阀盘结构的主配压阀,内部流体的流态仿真示意图。其中,图4为流态迹线分步图,图5为流态迹线整体图,这两幅图表示了当主配阀心移动10mm时,此时压力油从P口流入主配压阀,通过主配压阀的A口流出到接力器进油腔,再从接力器出油腔返回至主配压阀的B口流入阀体,通过主配压阀的T口流回油箱,整个油流的瞬间流态和稳定流态。

3.4 遮程、间隙与泄漏

图4 流态迹线分步图

图5 流态迹线整体图

遮程指当主配压阀处于中位状态时,阀心控制边与阀套控制口之间的搭叠量,间隙则是指主配压阀心的阀盘与阀套内孔之间的径向缝隙。若设计时要求主配压阀产品的遮程大、间隙小,则产品的油流泄漏量会相对较少,但动作死区会增大,动态性能降低,同时,加工难度提高,成本显著增加;反之,若设计时规定了主配压阀的遮程小、间隙大,则产品的油流泄漏量会相对较大,但动作死区会减小,动态性能会提高,加工相对容易,成本降低。而且,随着主配压阀心直径的增加,DN250的主配若要与小规格的主配保持相同的泄漏量及速动性,加工的难度会成倍增加。因此,针对不同规格的主配压阀,选取一个合理的间隙与配合是设计的重要环节之一。

3.5 热处理工艺

主配压阀阀体、阀心、阀套的热处理工艺与各部件所选用的材料,以及最终的精度要求密切相关,由于主配压阀阀心与阀套之间的配合精度高,要求尺寸稳定性好,表面硬度高,耐腐蚀,因此,在制造过程中需要进行多次人工时效去应力处理,以保证主配压阀能真正实现一个大型伺服阀体的功能。

4 结论

通过对特大型主配压阀结构设计的分析,以及样机的仿真,可以发现,DN250主配压阀国产化既有实现的要求,又有实现的条件,以共同推动国内水轮机调速事业的发展

[1]李建华.大型贯流式机组调速系统的研究[J].水电自动化与大坝监测,2009,33(4).

[2]邵宜祥.非线性鲁棒控制调速器的混合仿真实验[J].电力系统自动化,2008(18).

[3]吴应文等.我国大型水轮机调速器主配压阀综述.2009中国水电控制设备论文集,2009.

[4]成大先主编.液压传动[M].北京.化学工业出版社,2004.