催化裂化催化剂中镍钒锑的测定

严 方,谢永杰

(1.中国石油大学化学化工学院,山东 青岛 266555;2.山东石大科技集团有限责任公司,山东 东营 257061)

1 引 言

随着石油深度加工的发展,催化裂化原料趋于重质化、劣质化,致使催化剂的重金属污染问题日益突出。已经证明,催化剂中的重金属,特别是Ni、V会严重影响催化剂的活性和选择性,使产品分布变坏,汽油和液化气产率下降,干气和焦炭产率上升[1-4]。抑制重金属污染的方法很多,如原料油预处理、催化剂脱金属、使用金属钝化剂等,其中使用金属钝化剂已被证明是有效的方法。钝化剂的作用原理是基于钝化剂有效组分随原料油一起沉积在催化剂表面并和金属镍、钒等发生作用,或是形成金属盐,或是以膜的形式覆盖在金属表面,其结果是改变污染金属的分散状态和存在形式,使其转变为稳定的无污染的活性的组分,抑止其对催化剂活性和选择性的破坏。但必须控制钝化剂的加入量,若钝化剂的加入量控制不好,可能造成催化剂失活、选择性有很大下降的负效应。因此,测定催化剂中重金属的含量具有重要意义。测定催化剂中重金属Ni、V、Sb的方法有原子吸收法、等离子体发射光谱法等[5-9]。但这两种方法都需要溶解试样,分析速度较慢。采用X射线荧光光谱(XRF)法测定催化剂中重金属Ni、V、Sb的含量,方法简便、快速,测定结果准确。

2 实验部分

2.1 主要仪器、试剂和工作条件

X射线光谱仪:3063p型,日本理学电机株式会社;

镍片:纯度为99.5%;

V2O5,Sb2O3:均为光谱纯;

载体A:重油催化裂化催化剂(稀土总量约为2.0%),齐鲁炼油厂;

载体B:重油催化裂化催化剂(稀土总量约为0.6%),石油大学;

实验用水为蒸馏水。

仪器工作条件见表1。

表1 仪器工作条件

2.2 实验方法

2.2.1 标准溶液的配制

准确称取一定量的镍片、V2O5和Sb2O3,分别加入一定量的稀硝酸溶液(1+1)溶解,用蒸馏水稀释,使 Ni、V、Sb 的浓度分别为 5g/L、3g/L、3g/L。

2.2.2 标准样品的制备

准确称取一定量的载体,分别加入一定体积的Ni、V、Sb标准溶液,不断搅拌,经烘干、研磨成粉末后,置于马弗炉中,于850℃灼烧1 h,冷却,分别称取1.5g灼烧后的粉末,在一定压力下,压制成直径为25mm的圆片,得到系列标准样品。

2.2.3 样品的制备及测定

将样品烘干、研磨成粉末后,置于马弗炉中,于850℃灼烧1h,冷却。分别称取1.5g灼烧后的粉末,在一定压力下,压制成直径为25 mm的圆片,得到待测样品。在仪器工作条件下进行测定。

3 结果与讨论

3.1 载体的选择

催化剂的组成比较复杂,其中的稀土元素会对Ni、V、Sb等元素含量的测定有影响。为使标准样品与待测样品的基体基本一致,采用未使用过的催化剂为标准样品的载体。实验选择齐鲁炼油厂生产的重油催化裂化催化剂(稀土含量约为2.0%)和石油大学合成的重油催化裂化催化剂(稀土的含量约为0.6%)为载体。

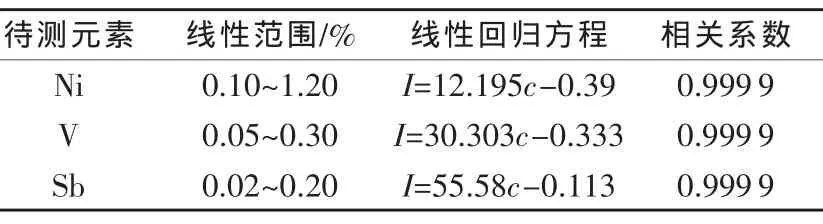

3.2 工作曲线

根据催化剂中Ni、V、Sb的含量,分别用两种载体配制标准样品,系列标准样品中各待测元素的含量见表2。

将系列标准样品圆片放入仪器中,在仪器工作条件下,分别测定系列标准样品中Ni、V、Sb分析线的荧光强度及背景强度。以待测元素分析线的荧光强度与背景强度的比值I对该元素的浓度c进行线性回归,得待测元素的工作曲线,结果见表3。

3.3 试样厚度的选择

在对催化裂化催化剂中Ni、V、Sb的测定中,采用的分析线是元素的Kα线,波长短,强度大,因此在测定时一定要保证样品有足够的厚度。选择一个催化剂样品,称不同量,在30t压力下压成厚度不同的样片,测定Ni、V、Sb的含量。试验结果表明,当称样量不同时(即样品厚度不同时)对Ni、V、Sb的测定没有明显的影响,但当称样量小于1.2g时Ni、V、Sb的结果明显偏低,当称样量大于(等于)1.4 g时,样片厚度对三元素的测定则没有影响。考虑到制样的效果,最合适的称样量为1.4~1.6g。

表2 系列标准样品中各待测元素的含量

表3 工作曲线

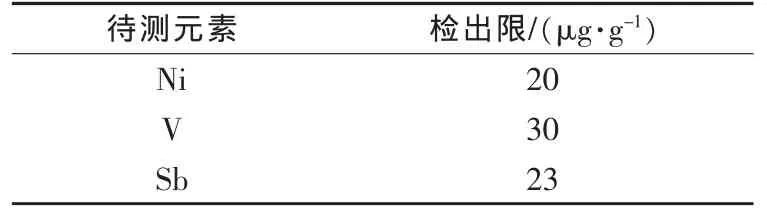

3.4 方法的检出限

因为很难找到所有元素含量都接近于检出限的一个标样,选用几个含量接近于检出限的同类标样,各制备一个样片,按表1的测量条件各重复测量12次,然后进行统计,计算出n个标样中含量最低的元素对应的σ,然后将其值乘以3即为该方法的检出限,见表4。计算的检出限,既校正了X光管杂质谱线重叠的干扰,又校正了基体效应的影响等,故用该法计算得出的检出限和实际能够报出的结果更加接近。

3.5 干扰试验

稀土元素是重油催化裂化催化剂的主要活性组分,通过在不同稀土含量的载体中加入相同量的Ni、V、Sb标准溶液进行试验,结果表明,当载体中稀土的含量大于1%时,随着其含量的增加,Ni的荧光强度略有下降;当载体中稀土的含量小于1%时,对Ni、V、Sb的荧光强度几乎没有影响。消除干扰的办法是选择稀土含量为2.0%和0.5%的两种新催化剂为载体,配制两套系列标准样品,分别测定稀土含量大于1%和小于1%的催化剂样品中的重金属含量。

表4 方法检出限

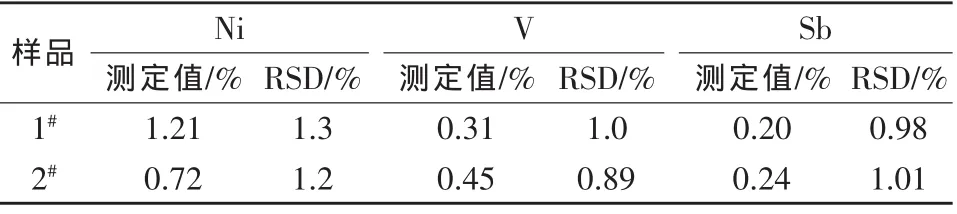

表5 制样精密度试验结果(n=20)

3.6 精密度试验

该法的精密度取决于制样的重复性和测定的重复性。

(1)制样重复性。取稀土元素含量为2.0%的齐鲁炼油厂平衡催化剂1#和稀土元素含量为0.6%的石油大学合成的重油催化裂化催化剂2#作为代表,分别称取1.5 g样品,在同一压力下,制备20个样品片,然后在同一测定条件和时间内测定20个样品中的Ni、V、Sb等元素的含量,并计算其相对标准偏差。结果见表5。可以看出,测定结果的相对标准偏差小于2%,精密度较高,可满足常规分析的要求。

(2)测定重复性。选择广饶平衡剂和华星平衡剂各一片,在不同时间分别测定20次,分别计算Ni、V、Sb等元素测定含量的标准偏差。结果同一个样品在不同时间测定,其测定重复性较好,测定结果的相对标准偏差小于2%。

由此可见,该测定方法的制样重复性和测定重复性都满足分析要求。

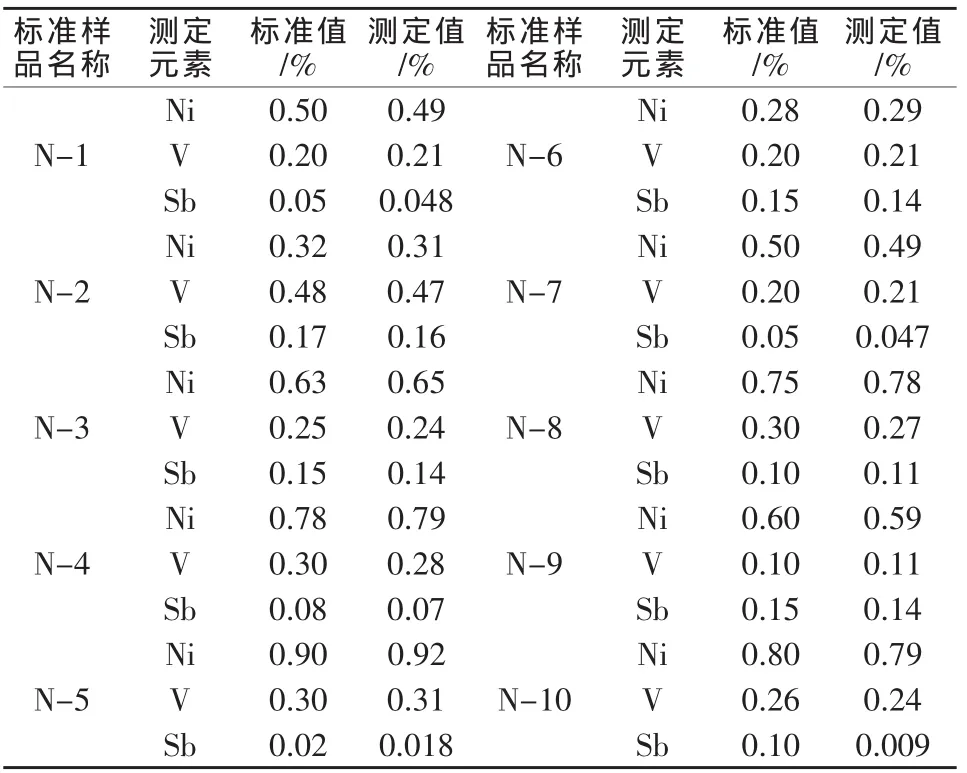

3.7 准确度试验

为了考察方法的准确度,测定了10个已知Ni、V、Sb含量的催化剂标准样品,结果见表6。由表6可以看出,测得的Ni、V、Sb的含量与标准值基本一致。

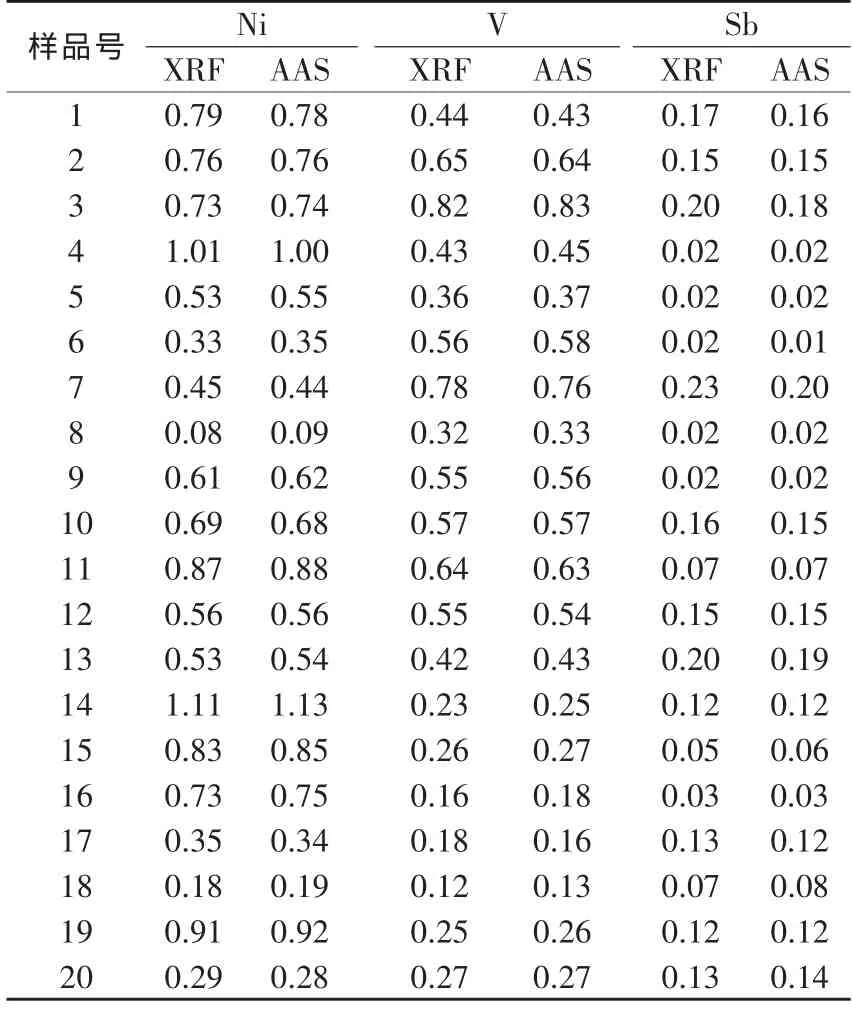

3.8 比对试验

原子吸收法(AAS)是测定催化剂中重金属元素的较好方法。分别用X射线荧光光谱法(XRF)和原子吸收法测定了20组样品,结果见表7。由表7可以看出,测定结果与原子吸收法的测定结果相吻合。

表6 准确度试验结果

表7 比对试验结果

4 结束语

采用X射线荧光光谱法测定重油催化裂化催化剂中重金属Ni、V、Sb的含量,方法简便、快速,测定结果准确,适合工厂的常规分析,能及时监控催化剂中重金属元素的含量,以便指导生产。该法用新催化剂作标准样品的载体,使标准样品与样品的基体基本一致,一定程度上消除了基体的影响,保证了测定结果的准确性。

[1] 林世雄.石油炼制工程[M].北京:石油工业出版社,2000.

[2] 李豫晨,陆善祥.FCC催化剂失活与再生[J].工业催化,2006,14(11):26-30.

[3] 增田立男,黄木林.重金属对沸石系FCC催化剂的影响[J].石油炼制译丛,1991(8):1-3.

[4] 严 方,高文苗,罗文平,等.原子吸收法测定催化剂中的镧含量[J].中国测试,2009,35(1):81-83.

[5] 高风林.石油化工分析方法汇编[M].北京:石油工业出版社,1998.

[6]吉 昂.X射线荧光光谱分析 [M].北京:科学出版社,2005.

[7] 刘立明.微波消解-ICP-AES测定催化剂中铁、镍、铜、钒、钠、锑、钙的研究[J].安徽化工,2008,34(2):66-68.

[8]李秀荣,叶江湖.ICP-AES方法测定加氢催化剂中的元素[J].分析测试通报,1988,7(2):37.

[9]马志军,白吉云.催化裂化催化剂中微量金属元素的测定[J].分析测试技术与仪器,2007,10(1):42-45.