无工装定位数模测量技术试验设计论证

邹 群

(中国商飞上海飞机制造有限公司,上海 200436)

1 引 言

ARJ21支线飞机是中国航空工业一项自主创新的大工程,委托主制造商——上海飞机制造厂(以下简称上飞厂)承接了解决“不设置机身/机翼预对接合台”工装型架的议题重任。

在没有可靠的工装前提下,用怎样的测量技术保证ARJ21支线飞机的机身/机翼总装协调呢?作者从2005年初起,进行了该数模测量技术课题的初始研究;随着本课题的研发不断纵深及取得的阶段成果,现结合质量工程专业理论知识,列出该项目试验设计课题,通过系统地科学实验对该创新技术在产品制造过程中的数模测量技术应用作一个可靠性的论证。

2 无工装定位数模测量技术

2.1 传统的产品零件组装和总装

传统的产品零件组装、总装,都是由相应的工装型架定位、卡板夹具固定,来制孔、铆接和检测等。

2.2 无工装定位数模测量技术

它是指放弃工装型架或在产品上借用小的工装(吊夹具)作为基准,运用激光跟踪仪(简称SMART测量)直接在无工装定位的情况下对产品进行检测。

2.3 激光跟踪仪测量基本原理

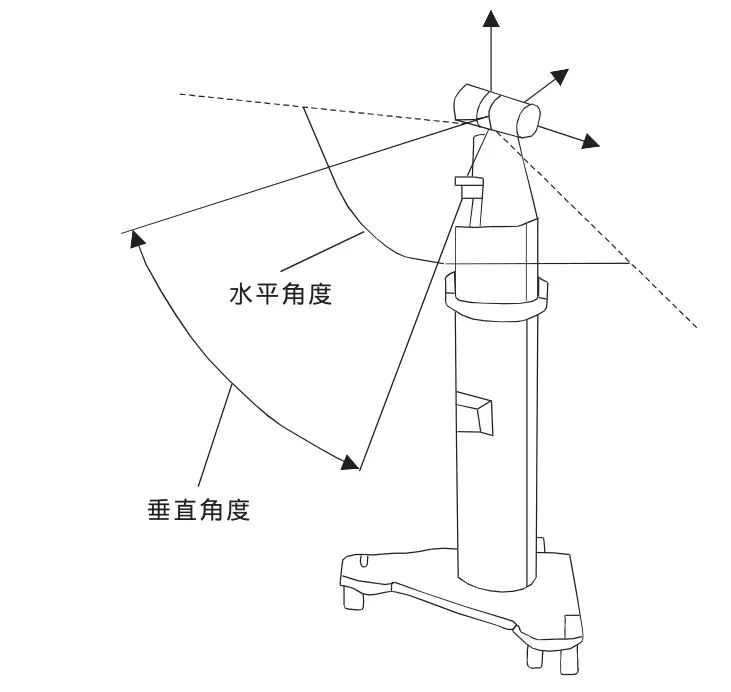

激光跟踪测量仪是通过激光干涉测距和两个高精度光栅编码器(水平和垂直)实现对空间任意坐标点的三维测量,如图1所示的LTD 500型激光跟踪测量仪。

它有一套光束定位系统,通过接收反射光束——光靶的位移来控制伺服电机,使激光束跟踪光靶(球头)的移动,从而实现了自动跟踪。

图1 (水平和垂直)角度对空间任意坐标点的三维测量

3 数模测量技术试验设计实施

根据质量工程专业理论,一个新技术的研发初始阶段或一个好的设计,可以通过少量试验获得较多的信息,以达到实用的目的。现以波音生产线一工装安装平台为例。

3.1 试验的设计

试验设计在原初步实验的基础上,有如下4个步骤:

(1)验证测量基准点的误差值。

(2)判断影响测量基准点的元素。

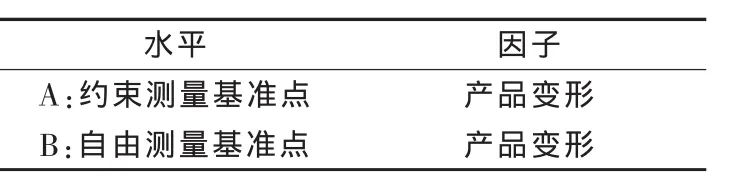

(3)确定因子与水平:经课题组人员考察,影响指标的因子主要是产品变形一个因子,且该因子在试验中取两个水平,即约束测量与自由测量两个水平,见表1。

表1 因子水平表

(4)选用合适的正交表,进行表头设计,列出试验计划:因考虑到试验产品的特性,故该例中所考察的因子是二水平。

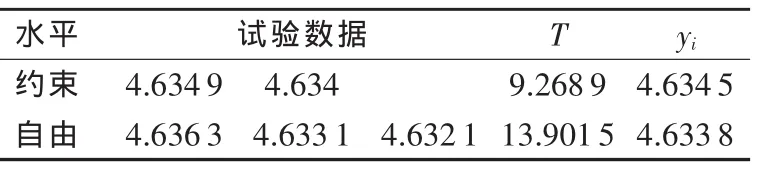

取6个TB孔测量点中最典型的a3测量基准点为方差分析数据,经求和与均差值,填进该试验数据表(见表2)。

表2 因子试验数据表/英寸

3.2 试验的记录

有了试验计划后,就选择时机按时进行试验;在工装型架固定(约束)和无工装型架固定(自由)两种不同的状态下,采用激光跟踪仪设备测量产品,将试验结果记录在对应的试验列号上,如设:约束测量第一次为a,第二次为2a;自由测量第一次为p,第二次为2p,第三次为3p。以便计算机能正确存储记录,为数据分析提供准确的原始值。试验保证在同一人员、机器、环境条件下进行重复,以确保试验的稳定性。(注:激光跟踪仪设备具体操作测量方法有说明书,不在此再作介绍)。

3.3 试验的分析

3.3.1 计算论证

运用方差、标准差分析等数学模型进行计算论证。

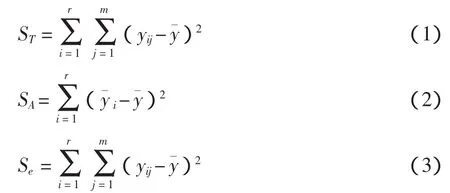

方差计算公式:

式中:

ST——总离差平方和;

SA——因子平方和;

Se——误差平方和;

r——总体;

m——样本;

yij——试验数据

在方差分析中,假定每一试验是独立进行的,其试验条件下的试验指标应服从正态分布,则方差是相等的。两水平的单因子对指标影响程度大小的分析,可对式(1)、式(2)、式(3)方差公式计算过程列成一张方差分析表,填入所有的计算结果,见表3方差分析计算表。

表3 方差分析计算表/mm

3.3.2 试验结果

由统计技术中的方差分析得:当F>F1-α(FA.fe)时认为因子A在显著性水平α上是显著的,其中F1-α(FA.fe)是自由度为fA·fe的F分布的1-α分位数。F分布的分位数表可查阅质量工程类书。该计算结果得出的结论是:

在显著性水平 α=0.10 上,F0.9(1.3)=5.54,F=0.1788<5.54,所以在显著性水平α=0.10上测量误差是非常微小的。试验验证了约束与自由测量基准点的误差值数据是不显著的。

又从测量学理论可知,测量不确定度显示了被测体之值的分散性,是通过对测量过程的分析和评定得出的一个区间。为此,我们对两次坐标基准点取点的测量数值进行了比较,再通过标准差计算,得出其测量不确定度也是非常小的(计算略),所以测量结果在置信区间。

由以上数值阐明,测量基准点的准确性要求在技术上是没有一点余地可回旋的,这关系到产品的测量质量精度。

4 数模测量技术试验设计论证

测量基准点论证后,课题组又对产品外型面测量点作了对比分析。受生产进度、工作环境的限制,课题组从测试角度方便出发,选取了16个测量点,也分别进行了二次约束、三次自由的实验,以论证试验设计的实用正确性。

4.1 CATIA理论数据分析

由于LTD 500型激光跟踪测量仪设备本身的局限,仪器无法对测试数值比较,必须要转入计算机辅助设计(CATIA)数模,与数模的理论值进行分析后,才能得出结果。

4.2 实测值与理论值的比较

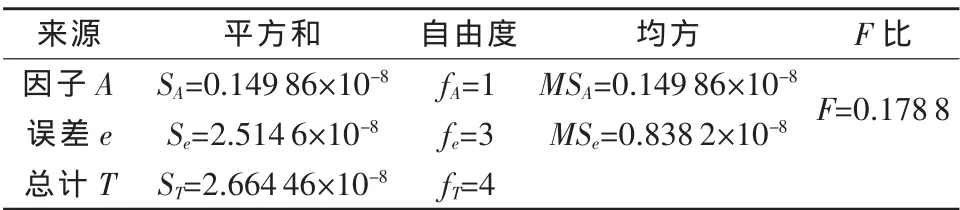

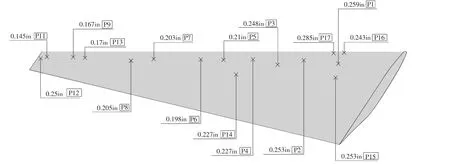

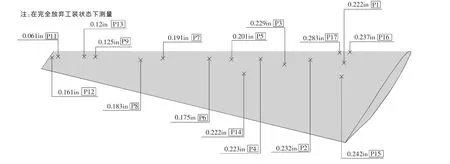

在CATIA理论数模中对实测数值作了分析验证,并制作相应的三维数模图片(见图2、图3)。

这里的约束是指在有工装型架固定的条件下,对产品进行测量。自由是指在无工装型架固定的条件下,对产品进行测量;特别是自由的第三次测量,完全脱离工装。上述的两张图片中,不管是约束测量,还是自由测量,出现的偏差基本是有规律的。均发生在翼尖部位,存在3~5个超差点,个别有6个点。如约束第一次测量中的p9、p11、p13点(图2所示);约束第二次测量中的 p9、p11、p13点;自由第一次测量中的 p9、p11、p12、p13点;自由第二次测量中的 p9、p11、p12点;自由第三次测量(完全放弃工装状态下)中的 p6、p8、p9、p11、p12、p13点(图3所示)。当然在完全放弃工装状态下,偏差值较大,说明了在翼尖处结构处,由于机体刚性结构较弱,应力变形释放较大。

图2 外翼模拟实验测量点记录(约束测量Ⅰ)

图3 外翼模拟实验测量点记录(自由状态下第三次测量)

从图片中产品测量点偏差值的位置与测量基准点的统计分析可知,试验设计是科学的;特别是在放弃工装型架的条件上,测量基准点的误差与测出的产品型面完全满足工程设计的公差精度标准。所以说该测量技术是在无工装定位自由状态下对产品测量,是最能真实反映产品的质量,因此是一种非常可信的测量方法。

4.3 与工装定位的数据比较

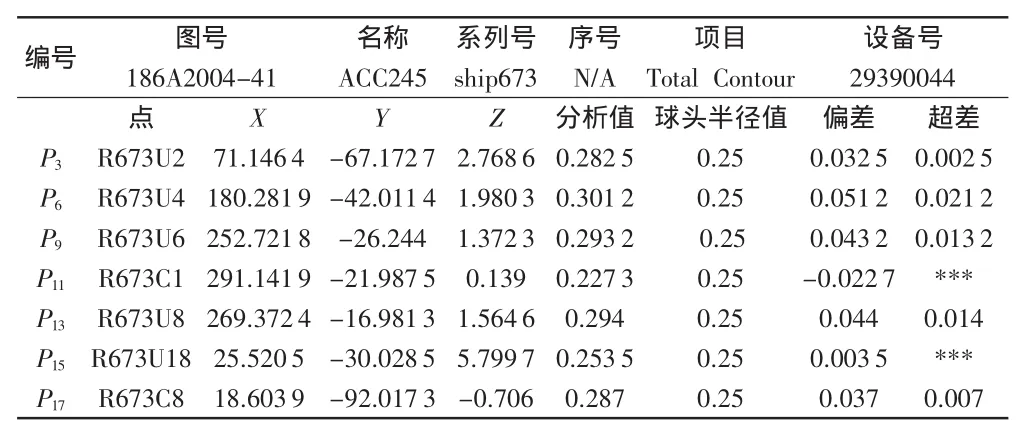

为了再次对无工装定位数模测量技术可靠性的验证,随机抽取了波音平尾批量生产中定期检测数据资料,对原来工装定位状态下测量的数据记录做了筛选,取了7个测量点,见表4,与试验设计实验的数据记录作了对比,并在计算机里重新制作了一张图片(图略)。虽然所测点的位置不在同一个部位,但偏差大的数值基本在一个区域内,且超差数值也大同小异,即数模所测得的产品数据与工装定位的产品数据是一致的。这更进一步论证了无工装定位数模测量技术是成功的。

表4 波音平尾外型测量数据表/英寸

表4中列出的X、Y、Z是三维实测点,实测点到设计理论外型面的距离值称为分析值(因为是球头测量,得到的是球心坐标)。分析值在CATIA数模里通过分析菜单得到,但要减去球头半径值0.25″,才是真实的产品型面的实测数值。

从上述的计算数据说明,试验结果是令人满意的,也证明了试验设计的方案是正确的。

5 数模测量技术试验设计成果

5.1 实验成果

2005年8月,项目课题组在原测量方案认定的基础上,借用了波音平尾产品工装,根据新设置的测量基准点对平尾产品外型进行了模拟测量(约束/自由状态)。得到了可喜的成果:

(1)试验验证了无工装定位测量技术是一种快捷简便、经济实用、确实可行的方法,其测量坐标基准点的偏差一般不超过0.07 mm(0.0028″);最大不超过0.081mm(0.0032″),检测误差是完全能满足工程图纸设计标准的要求。

(2)计算机数模分析结论:在无工装定位的条件下,约束与自由状态下所测量的外型数据进行了对比(对比分析数据见图2),被测点的数值基本是一致的。而且又与有工装定位的条件下外型测量数据作了比对,被测点的数值基本也是一致的。

(3)通过对产品实测值与理论值数据对比分析,两者测量的平尾翼根区域数值均在公差范围内。仅发现在近翼尖部位有3~5个点存在超差,最大超差值为2.4mm(0.094″)(超差值的换算按中航商用公司112GD-001文件中的规定所得)。据ARJ 21-700项目现有资料查阅,ARJ 21-700飞机的单侧机翼(外翼)的翼尖水平测量容差为12mm。按比例测算,用无工装定位数模测量技术检测,外翼翼尖部位外型的最大偏差不会超过6~8mm。

(4)超差的原因:主要是平尾结构的翼尖部位刚性较弱、铆接变形及内部应变等引起。

5.2 专利产权

经过一系列的有序实验,科学论证和详细规划,并进行精确的成本测算与效益分析,认为数模测量基准的确定、正确合理选取,是该课题最最重要的攻关难题。解决了这个问题,其他一切就迎刃而解。课组在此基点上,为保护知识产权,将申请“无工装定位数模测量技术”专利权。具体专利内容是:选取适当的数模测量基准,借用制造工装基准或所测产品的设定基准,就能有效地保证无工装定位该新技术的实施,这是该试验设计的科研成果。

5.3 成果运用

现课题组正在按ARJ 21项目进度节点作技术准备,已于2007年3月,模拟机身与机翼预对接的姿态,对外翼一号肋外型面及主起交点位置进行测量,将试验设计成果作了一次正式亮相和确认,从而在不设置机身/机翼预对接合台工装型架状态下,一次成功地保证机身机翼装配协调。2007年5月初,某飞机制造公司机翼装配厂应用上飞厂提供的该项测控技术方案,对01架外翼产品进行了专项测量,其基准点的转换精度达到了工装设计的要求;2007年11月、12月,又分别对103架和02架外翼产品进行了测控;现场实测数值经过了计算机数据分析,课题组于今年1月完成了数据分析结果报告,这项专利在生产一线得到了实质性的认证。现正等待有关专家到现场做测控技术评定与知识产权评估。

ARJ 21-700飞机是中国独立自主设计的知识产权项目,是一个系统工程,该项目在研制中有许多技术需要创新、开发。无工装定位数模测量技术的前景大有探索发展与运用,比如对ARJ 21-700全机的外型测量(替代水准仪的测量方式),运用数台激光跟踪仪同时对零组件、部件的定位安装,或用于关重零件产品的外型测量等。

6 结束语

无工装定位数模测量技术在国内刚刚起步,国际上也初见端倪。它的研发对传统的工装技术是一次挑战,是一次革命,其普及运用不仅对航空航天工业更是对工装制造业有一定意义。

[1] 质量管理司.质量专业理论与实务[M].北京:中国人事出版社,2006.

[2] 郭连湘.公差配合与技术测量实验指导书[M].北京:化学工业出版社,2004.

[3]中航商用公司.ARJ21机外型容差控制要求112GD-001文件[S].中航第一飞机研究院,2005:4-8.

[4] 邹 群.无工装定位数模测量技术初探[C]∥质量监督与检验第九届论文入选集.北京:中国质量检验协会,2005.

[5] 马 强,闫勇刚,刘万里,等.激光跟踪测量系统校验及在三维测量中的应用[J].中国测试技术,2006,32(145):27-28.

[6] 王 江.现代计量测试技术[M].北京:中国计量出版社,1990.

[7] 申忠加,郭福田,丁 晖.现代测试技术与系统设计[M].西安:西安交通大学出版社,2006.

[8]龙 坤,唐 俊.CATIA V5 R15中文版基础教程[M].北京:清华大学出版社,2006.

[9] JJF1059-1999,测量不确定度评定与表示[S].北京;中国计量出版社,1999.

[10]陈 杰,黄 鸿.传感器与检测技术[M].北京:高等教育出版社,2002.