滚动轴承电主轴系统动力学研究综述*

熊万里 李芳芳 纪宗辉 吕 浪

(湖南大学国家高效磨削工程技术研究中心,湖南长沙410082)

高速加工是代表现代制造业发展趋势的一项新技术,它不仅具有极高的生产率,而且可显著提高零件的加工精度和表面质量,实现难加工材料和薄壁零件的高效精密加工。高速机床是实现高速加工的装备基础。电主轴是高速机床的核心功能部件,其特点是将机床主轴功能和电动机功能从结构上融为一体,省去了复杂的中间传动环节,具有速度高、精度高、调速范围宽、振动噪声小、可快速起动和定向停等优点。由于电主轴直接参与机床加工,其动力学特性对机床的切削稳定性和加工精度的影响显著,因此有必要对电主轴系统的动力学特性进行深入研究。

滚动轴承具有摩擦阻力小、功耗小、起动容易、便于系列化和标准化等优点,是目前电主轴的主要支承方式。角接触球轴承由于允许的极限转速高、精度高、刚度高,在电主轴中获得了广泛应用。角接触球轴承电主轴主要应用于加工中心、数控铣床、车床、内圆磨床和高速雕铣机中。本文主要针对角接触球轴承滚动轴承电主轴系统的动力学研究进行综述,阐述该领域国内外的研究现状,总结电主轴动力学分析的主要方法,分析影响电主轴动力学特性的主要因素,最后预测角接触球轴承电主轴系统力学的未来研究方向。

1 电主轴系统动力学建模

1.1 轴承建模

滚动轴承在实际工作过程中,会受到单一载荷或多个载荷的联合作用,使轴承内部各零件间产生一定的接触变形和相对位移。高速运转时,所产生的离心力和陀螺力矩会使轴承的运转状态显著变化,从而影响转子系统的动力学性能。从国内外发展情况来看,滚动轴承力学模型的研究主要经历了静力学分析、拟动力学分析和动力学分析三个阶段。

静力学分析的基本理论是针对球轴承内部滚动体与内、外圈滚道之间受力情况的Hertz接触理论。在此基础上,Stribeck建立了球轴承的静力分析模型,推导出钢球的最大载荷与径向载荷之间的关系[1]。此后Palmgren等对轴承在径向、轴向和力矩载荷作用下的变形与滚动体载荷分布进行了分析。但静力学模型只是根据简单的力学关系和理想的运动状态来分析轴承的受载和运动情况,采用了运动约束假设(如钢球在外套圈沟道仅发生纯滚动而无自旋运动等),没有考虑保持架运动以及滚动体振动和不对称等因素的影响,也没有考虑轴承各物理量随时间变化的情况。

在静力学理论基础上,Jones提出了计算轴承速度和载荷的“套圈控制理论”[1],并利用此理论建立了拟动力学分析模型,首次将球的离心力和陀螺力矩等惯性力作为外力引入球滚动体受力分析的平衡方程中。但他在建模时,未考虑润滑剂的作用,因此不能准确地预测轴承内部的滑动。Harris进一步考虑了润滑剂的弹流作用,发展了轴承的弹性流体润滑理论,使拟动力学分析理论趋于完善,但还不足以全面描述滚动轴承的动态性能。

Walters提出的轴承动力学分析模型,考虑了球的四自由度运动和保持架的六自由度运动,计算了轴承在任意时刻钢球及保持架的位移、转速以及轴承内部的滑动等,但该模型未考虑润滑膜的挤压效应和保持架的弹性作用。Gupta[2]对轴承中各零件的运动关系做了详细分析,考虑了轴承零件的速度变化和相应惯性力的影响,提出了模拟任意运转条件下滚动轴承的动力学分析模型。Meeks对Gupta所建模型进行完善,建立了保持架的六自由度动力学模型,实现了保持架的优化设计,改善了保持架的动力学稳定性,开发了高速轴承的仿真程序。欧阳土中[3]以Gupta的轴承理论为依据,对运动坐标及坐标变换、滚动轴承中零件的相互作用、弹性流体动力润滑的牵引性能、运动微分方程的建立以及运动方程的数值积分等问题进行了系统研究。相对静力学模型和拟动力学模型,动力学模型更趋完善,它用求解轴承零件的运动微分方程取代了静力平衡方程,能更有效模拟轴承零件的振动、倾斜、保持架的不稳定性、润滑剂的牵引性能乃至随时间变化的运转状况等动态特征。对轴承运动参数的分析结果与工程实际吻合更好。

1.2 主轴-轴承系统建模

主轴-轴承系统建模的早期研究,多将主轴假设成刚性梁,系统的挠性和阻尼均来自轴承,并将系统简化为有限个自由度问题求解。如Spur[4]对机床主轴和轴承的静动态性能进行分析时,只考虑了轴承径向一个自由度的运动,忽略了轴向和力矩方向的运动,且未考虑轴承刚度的非线性影响。随着研究的深入,在主轴-轴承系统建模时,有必要将离心力、陀螺效应等因素考虑在内。Wang[5]等在假设无外力作用下,考虑了离心力和陀螺力矩影响,建立主轴-轴承系统模型。Chen[6]等假设由离心力和陀螺力矩作用所引起的轴承内外套圈位移与轴变形相等的情况下,建立了主轴-轴承动力学模型。Jorgensen[7]基于Timoshenko梁理论,在考虑轴承刚度非线性变化的基础上,建立主轴-轴承系统模型,重点分析了切削力、刀具质量和旋转速度对主轴—轴承系统动态特性的影响。李松生[8]等研究了轴承内部动力学状态,建立了主轴-轴承系统动力学模型,并对影响系统动态性能的因素进行分析。上述模型在一定程度上反映了电主轴的动态特性。随着技术的不断发展,电主轴中加装拉刀系统越来越普遍。由于机床的切削主要依靠与主轴联接的刀具系统进行,而主轴与刀具夹头联接面对整个主轴变形的影响程度大于50%[9],因此在建模时,还需进一步考虑刀具系统的影响,才能更真实地反映电主轴的动态特性。

Schmitz[10]用试验和解析相结合的方法建立了高速机床的“刀具-刀夹-主轴”系统模型,较好地预测了系统的动态响应。蒋书运等[9]将电主轴“壳体-主轴-拉杆机构”相耦合,建立了高速电主轴动力学模型,进行主轴系统整机临界转速特性分析和动刚度分析,结果表明考虑刀具系统后,主轴系统的临界转速明显下降。由于电主轴是由多个零部件通过结合部组成的复杂结构,仅引入刀具、刀夹等因素,还无法全面反映电主轴整体的动力学性能。针对电主轴的实际运行特点,有必要将“轴承-主轴-电动机-负载”作为一个系统进行动力学分析,进一步考虑支承刚度非线性、主轴热扩散及热变形等热态性能对电主轴动态性能的影响。

1.3 电主轴热特性建模

电主轴主要有轴承摩擦发热和电动机损耗发热两大热源,热变形比传统机械主轴更为严重。由于主轴-轴承系统在高速旋转下的热-机械耦合特性非常复杂,基于单纯的机械动力学模型很难准确地描述。因此有必要建立“轴承-主轴热-机械耦合动力学”模型,系统分析和预测主轴-轴承系统热-机械耦合特性,进而为机床加工提供热变形补偿理论指导,以提高加工精度。

Kim[11]等研究了轴承装配误差、几何尺寸、预紧力和热变形等的变化对高速电主轴-轴承系统的热-机械耦合特性的影响。Lin[12]等提出了一个综合电主轴动态热态性能的模型,定量描述了热变形引起的轴承预紧力对轴承刚度和整个主轴动态性能的影响,以及高速旋转离心力和陀螺力矩的影响和主轴单元动态性能对切削区的影响,但尚未考虑外载荷和转轴本身热扩散和热变形以及轴承与转轴和轴承座配合随速度、温度变化对主轴支承刚度的影响等因素。Li[3]在考虑轴承阻尼、剪切变形和主轴支承刚度等的基础上,建立了“机械-热特性主轴-轴承”系统的动力学模型。热模型通过轴承配置中的热膨胀和在整个系统中的热传递与主轴动态模型耦合起来,能很好地计算轴承的热膨胀及其引起的动态特性,其他参数对固有频率的影响也能够较为准确地估计,并能精确处理复杂几何形状及复杂物理特性的高速电主轴。蒋兴奇[14]在考虑轴承载荷和变形的非线性特性及摩擦热影响的情况下,建立了主轴热变形和固有频率的计算模型。何晓亮等[15]对轴承高速时热态特性做了研究和试验,把主轴、轴承和轴承座作为一个系统进行了热态分析。

1.4 电主轴机电耦合传动特性建模

在高速电主轴中,除了因转子质量不平衡会产生偏心力和力偶外,电动机的高频电磁力作用也会产生电磁激振。此外逆变器、电动机、主轴及刀具、载荷之间存在复杂的机电耦合关系。熊万里等[16]在传统砂轮转子机械模型的基础上建立了“逆变器-电主轴-砂轮-磨削载荷”系统的机电耦合数学模型。利用该模型研究了启动、升速及突变磨削载荷等条件下磨削系统的几类典型非平稳过程,并在超高速平面磨床上进行了试验研究。该模型能有效反映高频逆变器、高速电主轴、砂轮以及磨削载荷之间的机电耦合动态特性。

2 电主轴系统动力学仿真

电主轴动力学模型是动力分析和动态设计的基础,若要进行电主轴动态特性分析和电主轴系统设计,必须对模型进行计算分析。目前常用的计算分析方法主要有传递矩阵法和有限元法等。

2.1 传递矩阵法

传递矩阵法是针对集中质量模型,通过传递矩阵建立两个相邻节点间的传递关系,导出系统的振动方程并求解的计算方法。利用这种方法进行轴系固有频率和临界转速计算十分方便,但存在数值不稳定现象。

近年来,国内外学者[17]通过 Riccati变换,使用Riccati传递矩阵法求解,把原来微分方程式的两点边值问题变换成一点初值问题,在保留传统传递矩阵法优点的同时,从根本上提高了传递矩阵法的数值稳定性。毛海军[18]将轴段的分布质量矩阵引入Riccati传递矩阵法中,导出了基于分布质量Riccati传递矩阵法模型的频响函数计算公式。结果表明,其计算精度明显高于有限元法与Prohl传递矩阵法,且与所取单元数无关,能方便地计算陀螺力矩等的影响。虽然Riccati传递矩阵法数值稳定性好,但其频率方程的奇点容易引起“增根”和“漏根”,在使用上受到限制。

朱梓根[19]提出了整体传递矩阵法,并将该方法用于多转子相互耦合的系统动态特性研究。郭策[20]将整体传递矩阵法应用于机床主轴系统临界转速的计算,结果表明利用整体传递矩阵法能够方便、有效地求解多转子耦合系统的固有频率,且编程简单,易于实现。

2.2 有限元法

有限元法是将求解区域划分为有限个单元,再选定逼近模式分片插值,分析得到单元的特征矩阵,最后把各单元特征矩阵组装成结构的总特征矩阵,对整个机构的方程组进行求解。刘晶[21]对某型数控车床主轴单元的动特性进行了计算和分析,结果表明利用有限元法计算出的主轴组件的低阶固有频率和固有振型,与试验数据吻合很好。目前市场上的ANSYS等有限元软件,可以很方便地进行模态分析和谐响应分析等。

与传递矩阵法相比,用有限元法分析主轴系统动态特性,结果更为稳定,不会出现“失根”等现象。由于主轴结构相对简单,划分单元数较少,其在计算速度上的劣势并不明显,已在主轴特性分析领域中得到广泛使用。

2.3 仿真软件的开发

随着滚动轴承的广泛使用和计算机技术的发展,利用计算机仿真、模拟各种因素对主轴、轴承性能的影响是一种有效的方法。世界著名的轴承公司和电主轴公司如SKF、NSK、GMN和IBAG等均开发了自主知识产权的设计分析软件。日本NSK公司开发的轴承分析软件BRAIN具有轴承设计开发、轴承性能分析、轴承发热及寿命预测等强大功能。

国内洛阳轴承研究所、湖南大学和东南大学等单位也在电主轴动态分析软件开发方面开展了较系统的研究工作。刘卫群[22]等用有限元方法结合迭代的分析方法,编制了计算程序,对高速轴承在不同预载下的变形、应力进行分析,为分析不同结构参数和载荷下球轴承的静特性提供了重要的手段。熊万里[23,24]和蒋书运[25]等运用有限元法和传递矩阵法,建立了高速电主轴的轴系动态特性模型,开发了电主轴动态分析软件。与以往研究中将轴承刚度作为常值处理不同,上述研究均考虑了轴承刚度随转速呈非线性变化,因而得到的电主轴固有频率是随转速不断变化的。上述技术[23,24]已成功应用于湖南大学2003年开发的“永磁同步型电主轴”(如图1)中。但与国外相比,国内软件在数据库支撑和工程应用及验证方面还需充实和改善。

3 影响电主轴动态特性的主要因素

3.1 预紧方式和预紧力

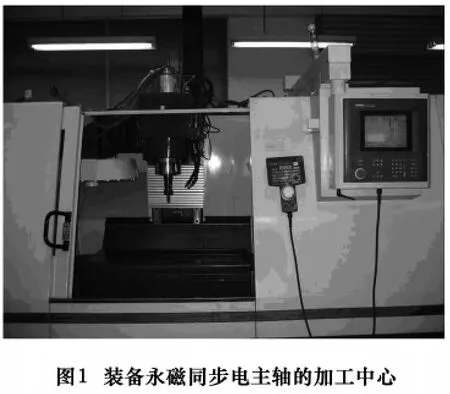

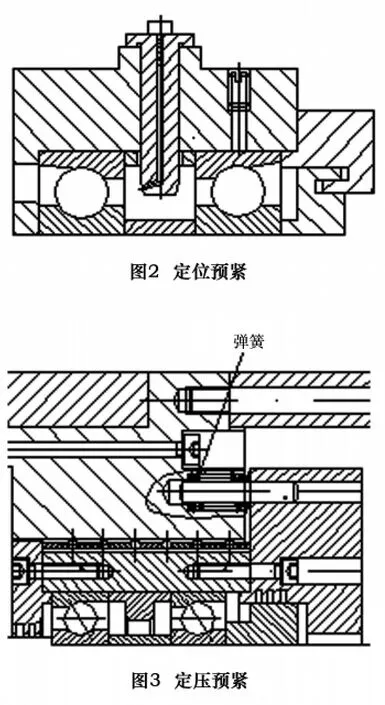

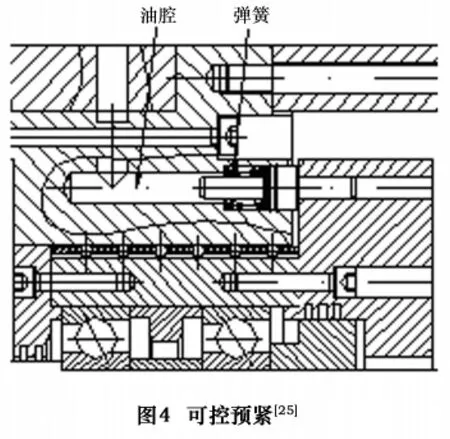

预紧是影响电主轴刚度、精度和寿命的最主要因素。目前电主轴的预紧方式主要包括定位预紧、定压预紧和可控预紧。图2~4给出了湖南大学在电主轴研制中采用过的几种预紧方式。下面分别评述三种预紧方案。

定位预紧通过调整衬套使组配轴承内圈之间和外圈之间处于某一固定位置,从而使轴承获得合适预紧。该预紧方式下,随着预紧力的增大,轴承刚度不断提高,主轴振动减小,主轴系统固有频率增加。因此从刚度方面考虑,预紧力越大越好;但预紧力过大会导致摩擦热大量增加,限制轴承速度性能的提高,同时会加剧接触表面的磨损,轴承精度寿命降低。事实上为确保轴承的精度寿命和高速性能,往往希望轴承预紧载荷越小越好。但预紧载荷过小,球与沟道会产生打滑现象。因此预紧应根据载荷分布、工况等具体情况来确定。当主轴承受载荷较大,刚度要求高时,可选用定位预紧。但定位预紧限制了内外圈的轴向位移、主轴和轴承座温度差引起的轴向热位移、内外圈温度差引起的径向热位移等使接触载荷发生变化,不利于轴承的高速化。

定压预紧是利用弹簧等预紧装置,使轴承得到合适的预紧,其相对位置在使用过程中,会随转速及外载荷的变化而有所改变。由于弹簧的刚度与轴承的刚度相比很小,在受到外加轴向载荷时,可近似认为其中一轴承保持预载荷不变,而外加轴向载荷完全由另一轴承承受,因此定压预紧对提高支承系统的刚度不显著,但有利于轴承的高速化。因为主轴高速旋转时,产生作用于球上的离心力和内圈的离心力导致自身膨胀及内外套圈的温差等,引起轴承相对位置的微小变化可由弹簧吸收。因此工程中对于速度高的主轴常采用定压预紧。但它也存在明显的不足:低速时预紧力偏小,使轴承刚性下降,主轴抵抗受迫振动和自激振动的能力弱,导致加工精度下降;高速时预紧力偏大,使轴承温升加剧。

针对此,国内外学者在定压预紧和定位预紧的基础上,进一步提出了可控预紧方法。如利用液压油缸和弹簧对轴承同时施加预紧,根据工况需求提供相应的预紧力,确保低速时刚度高而高速时不出现过大预载荷,使电主轴在整个转速范围内的动力学性能达到最佳。纪宗辉等[26]研究表明,在满足一阶临界转速范围内,低速时可控预紧的轴承刚度、轴端刚度远高于定压预紧,而在高速轻切削时,可控预紧力明显低于定压预紧,减小了轴承温升。目前,Fischer和GMN等公司已在部分高端电主轴产品上采用了可控预紧技术。国内已开发了相应技术,目前尚处于工程试用阶段。

3.2 轴承材料

目前,滚动轴承电主轴的支承形式主要采用钢质球轴承和陶瓷球混合轴承。陶瓷球混合轴承与传统的钢质球轴承相比,具有密度小、弹性模量大、热膨胀系数小、耐高温等优良物理性能和机械性能。

(1)陶瓷球混合轴承材料Si3N4,密度只有钢的40%。在高速运转时,可大幅减小滚动体的离心力,从而减小球与套圈滚道间的接触应力,延长轴承的使用寿命。另一方面,离心力和陀螺力的减小,使球与内、外圈的接触角之差变小,旋滚比也随之减小,继而使轴承中的摩擦及温升减小,显著提高电主轴的极限转速。(2)弹性模量大、硬度高。与钢质球轴承相比,相同负荷下陶瓷球在接触应力作用区域材料塑性变形小,使轴承的刚度提高,从而提高主轴系统的临界转速。(3)膨胀系数小。混合轴承的工作游隙及工作游隙的变化幅度小,导致高速高温时,滚动体与沟道接触的最大接触应力及接触负荷的变化幅度均较小,确保了轴承运行平稳和发热量的减少。

袁卫[24]等对高速精密陶瓷球轴承和钢质球轴承的性能比较研究表明,在相同工况下,陶瓷球轴承的接触应力、内圈移动量和旋滚比等,均比钢球轴承小,而轴向、径向刚度高于钢质球轴承。在旋转速度低于某值的情况下,它们在工作游隙、旋滚比、轴径向刚度的性能差异不大,速度一旦高于某值,陶瓷球轴承在动态特性方面的优势就充分显示出来。

3.3 结合面刚度

电主轴系统的结合面主要是指轴承外圈与轴承座结合面、轴承内圈与主轴结合面、主轴与拉刀系统结合面、滚动轴承滚动体与内外套圈滚道结合面等。当电主轴高速运转时,配合面间会发生微小的相对位移或转动,从而表现出既储存能量又消耗能量的“柔性结合”的弹性阻尼本质和特性。结合部的这种特性对电主轴的动态性能会产生显著影响,表现为使电主轴的整体刚度降低,阻尼增大,从而导致固有频率降低,振动形态复杂化。研究表明,电主轴结构中配合面的弹性和阻尼,特别是阻尼,往往比结构本身的弹性和阻尼还大,从而使得配合面的柔度和阻尼占结构总柔度和总阻尼的比重很大。准确识别各零件之间结合面的接触刚度和接触阻尼,通过数学建模实现电主轴系统的动态特性分析,一直是国内外电主轴领域的研究难点和热点之一。

罗建平[27]对电主轴固有频率进行模态分析。结果发现考虑结合面的影响后,电主轴的模态频率大大降低,所得电主轴模态频率与实验结果更接近。但结合部的阻尼特性、刚度特性等具有强烈的非线性特性,它与激振频率、介质、加工方法、材质等因素有关,且还要考虑配合误差、表面粗糙度、预紧力和表面介质、润滑情况等因素的影响。因此精确的动力学参数难以计算和识别。近年来,越来越多的电主轴结构中引入了拉刀机构,它通过主轴与拉刀系统在主轴前后端配合联接。联接表面间不可避免地存在一定间隙,从而导致系统的微小振动,影响加工精度。主轴与刀具系统的结合面在多数情况下是成为机床切削系统中最薄弱的环节。若结合面建模及参数识别等只能建立在假设或定性等效的基础上,将很难准确对电主轴系统进行动态分析。

3.4 电动机发热和轴承发热

电主轴内藏电动机发热和轴承发热是电主轴的两大热源。电动机发热主要是电动机铜损和铁损发热。轴承发热主要是滚子与滚道的滚动摩擦、高速下所受陀螺力矩产生的滑动摩擦、润滑油的粘性摩擦等产生的摩擦热。上述各种摩擦随主轴转速的增加而加剧,且电动机产生的热量有一部分通过主轴传递给轴承,导致轴承发热量更大,温升增加。所产生热位移使轴承的预紧量也随之增加,产生更多的摩擦热,限制了主轴单元速度提高,加速了轴承的磨损而使精度寿命下降。蒋兴奇[28]等在考虑摩擦热影响基础上,建立了主轴轴承动力学模型。结果表明,考虑摩擦热后,轴承内、外圈接触载荷及摩擦力矩随转速的增加显著,且远大于由预紧载荷所引起的变化。

电主轴内藏电动机须通过主轴和主轴箱体进行散热,再加上轴承内部产生的热量通过内圈向主轴传导,外圈向电主轴箱体传导,使机床主轴和箱体产生热变形。前轴承的直径和负荷通常比后轴承大,发热量也比后轴承大,且后轴承又远离热源,使前轴承和前箱壁的温度比后轴承和后箱壁的温度要高。结果使主轴的工作端“抬头”,主轴轴线倾斜,从而影响主轴的精度、刚性和使用寿命。肖曙红[29]对高速电主轴热结构耦合特性进行有限元分析时指出,电主轴前端热位移是引起主轴误差最主要的原因,均化温度场可明显减小电主轴前端的热位移。

改善电主轴系统热态特性、减小主轴前端热变形措施很多。如选用小接触角、减小滚球半径等减小摩擦力矩;优化沟道半径系数、预紧力,并通过选择合理的预紧方式等控制主轴轴承温升;改进主轴结构、采用高效的润滑方式等增强主轴散热。另外,在电主轴设计时,采用一些特殊的结构也可减小热变形的影响,如加入直线轴承等。这些措施在一定程度上可减小主轴变形误差,但要彻底解决,须对热变形进行补偿。目前已有电主轴厂家将补偿装置用于电主轴中,如Fischer公司采用精密位移传感器测出主轴伸长量;IBAG公司的电主轴配有轴向尺寸监控传感器。

3.5 主轴支承跨距和附加质量

主轴支承跨距也是影响主轴刚度的重要因素之一。跨距选取不合理,主轴在外力作用下,端部会产生较大的位移,引起机床振动。这样不仅会降低加工精度和使粗糙度值增大,还会使轴承受力不均,从而降低精度寿命。温建立[30]等对影响电主轴动态性能的因素进行了分析。结果表明,增大主轴支承跨距,会导致主轴固有频率下降,振动幅值增大,主轴刚度降低。目前已有电主轴开始在前后支承中间增加第三支承,来提高系统各阶固有频率。该方法对于提高低阶固有频率尤为明显。

电主轴的附加质量也会影响其动态特性。工程中,往往通过在主轴同一位置添加不同的质量块及在不同位置添加相同质量块对其性能进行改善。结果表明[30],不同的质量块放在相同位置时,对主轴系统的低阶固有频率影响较大,而对高阶固有频率影响较小。相同质量块安装位置的变化,对电主轴系统的固有频率也有较大影响。而附加质量块放在主轴尾部时,对主轴一阶固有频率和动柔度的影响尤为显著。

4 未来发展趋势

目前,国内外滚动轴承电主轴系统动力学研究已达到相当水平,较好地满足了工程领域电主轴产品设计的需要,但在以下方面还需要进一步深化。

(1)建立基于热平衡温度场的电主轴系统耦合模型,开发基于热态动态耦合特性的电主轴系统动态特性分析软件。

(2)充分考虑接合面刚度和工具系统对主轴特性的影响,将传统的“主轴—电动机—轴承”系统动力学分析扩展到“轴承座—主轴—电动机—轴承—工具”系统进行动力学分析,使计算结果更符合工程实际应用。

(3)开展轴承高速时的非线性动态特性实验研究,建立服务于电主轴动态设计的各类滚动轴承动态特性数据库,使电主轴动态特性设计结果建立在较完备的轴承数据基础上。

(4)探索新的电主轴结构和加工制造工艺,使结构设计、动态热态特性分析和制造工艺完美结合。

1 万长森.滚动轴承的分析方法[M].北京:机械工业出版社,1987:74~78,100~109

2 Gupta P K.Transient Ball Motion and Skid in Ball Bearings[J].Journal of Lubrication Techno logy,1975(4):261-268

3 欧阳土中.滚动轴承动力学分析中的理论问题[J].轴承,1996(4):14~19

4 Spur G,李辉.主轴—轴承系统的计算:利用结构修正法确定静态和动态性能[J].国外轴承,1991(4):6~11

5 Wang K W,Shin Y C and Chen C H.On the Natural Frequencies of High-speed Spindle with Angular Contact Ball Bearing[J].IMechE,1991(205):175-183

6 Chen C H,Wang K W,Shin Y C.An integrated approach toward the modeling and dynamic analysis of high speed spindles,part I,system model[J].Journal of Vibration and Acoustics,1994,116(4):506-513

7 Bert R Jorgensen,Yung C Shin.Dynamics of Spindle-Bearing Systems at High Speeds Including Cutting Load Effects[J].Journal of Manufacturing Science and Engineering,1998,120(3):387-394

8 李松生,陈晓阳,张钢等.超高速时电主轴轴承的动态支承刚度分析[J].机械工程学报,2006(11):60 ~65

9 何金平.预紧力可控电主轴动态特性分析和试验研究[D]:[硕士学位论文].南京:东南大学,2007:5~19

10 Schmitz T L,Donalson RR.Predicting high-speed machining dynamics by substructure analysis[J].CIRP Annals-Manufacturing Technology,2000,49(1):303-308

11 SunMin Kim,SunKyu Lee.Prediction of thermo-elastic behavior in a spindle-bearing system considering bearing surroundings[J].International Journal of Machine Tools and Manufacture,2001,41(6):809-831

12 Chiwei Lin,Jay F Tu,Joe Kamman.An integrated thermo-mechanical-dynamic model to characterize motorized machine tool spindles during very high speed rotation[J].International Journal of Machine Tools and Manufacture,2003,43(10):1035-1050

13 Hongqi Li,Shin.Y.C.Integrated dynamic thermo-mecha nicalmodeling of high speed spindles,Part1:modeldevelopment[J].Journal of Manufacturing Science and Engineering,2004(126):148-158

14 蒋兴奇,马家驹,赵联春.高速精密角接触球轴承零件热位移分析[J].轴承,2001(1):5 ~7

15 何晓亮,熊万里,黄红武.高速精密主轴轴承热特性的计算及分析[J].机械,2003,30(6):14 ~16

16 熊万里,吕浪.高频交流诱发的电主轴高次谐波振动及其抑制方法[J].振动工程学报,2008,21(12):600 ~607

17 Horner GC,Pilkey WD.The Riccati transfermatrixmethod[J].Journal of Mechanical Design,1978(100):297~302

18 毛海军.新一代数控内圆磨床的动力学建模与优化[D]:[博士学位论文].南京:东南大学,2001:11~25

19 洪杰,韩继斌,朱梓根.用整体传递系数法分析转子系统动力特性[J].北京航天航空大学学报,2002(28):39~42

20 郭策,孙庆鸿,蒋书运.高速高精度数控车床主轴内外转子耦合系统的动力学建模方法研究[J].机械科学与技术,2005(9):1009~1012

21 刘晶,虎恩典.数控车床主轴单元动特性分析[J].宁夏工程技术,2003(2):43~44

22 刘卫群,罗继伟,吴长春等.滚动轴承刚度分析程序[J].计算力学学报,2001(18):375~378

23 熊万里,温建立.高速精密电主轴单元的动态优化设计[J].机械设计,2004(Z1):121~122

24 袁卫,熊万里.高速精密陶瓷球轴承与钢质球轴承的性能比较研究[J].机械,2003(6):33~36

25 蒋书运.电主轴动态优化设计[J].世界制造技术与装备市场,2004(5):54~56

26 纪宗辉,吕浪,李芳芳等.兼顾低速重载和高速轻载电主轴的可控预紧方法研究[J].制造技术与机床,2009(12):132~136

27 罗建平,刘泓滨,王立华等.数控铣床主轴结合部参数识别及动态特性分析[J].机械与电子,2007(1):16~18

28 蒋兴奇.主轴轴承热特性及对速度和动力学性能影响的研究[D]:[博士学位论文].浙江:浙江大学,2001:59~70

29 肖曙红,郭军,张伯霖.高速电主轴热结构耦合特性的有限元分析[J].机械设计与制造,2008(9):96~98

30 温建立.高速电主轴动力学特性研究[D]:[硕士学位论文].长沙:湖南大学,2004:27~29,29 ~31