基于Multi-agent的曲轴随动磨削参数智能决策系统

沈南燕 李 静 何永义

(上海大学CIMS&机器人中心,上海200072)

随动磨削是一种高精度、高效率的曲轴和凸轮轴类零件的加工方法,通过控制工件的旋转运动和砂轮的横向进给运动,使砂轮外圆与工件表面轮廓始终相切,实现异形零件加工。同普通外圆磨相比,随动磨削中影响加工结果的因素更多,需要决定的磨削参数也更为繁杂。韩秋实选取部分凸轮随动磨削条件参数,建立磨削用量和条件参数之间的神经网络模型,运用BP神经网络的非线性映射能力求解最佳磨削用量[1]。

目前磨削参数智能决策研究基本限于内、外圆磨削,且都是基于某种人工智能技术的[2]。对于随动磨削参数智能决策这个复杂问题,理想的解决方案是集合多种人工智能技术,互相取长补短来避免仅采用某一技术所带来的局限。本文利用Multi-Agent系统各Agent间的相互调度、相互合作协同,解决单个决策A-gent的知识、能力难以应对的随动磨削参数智能决策问题。

1 曲轴随动磨削相关参数

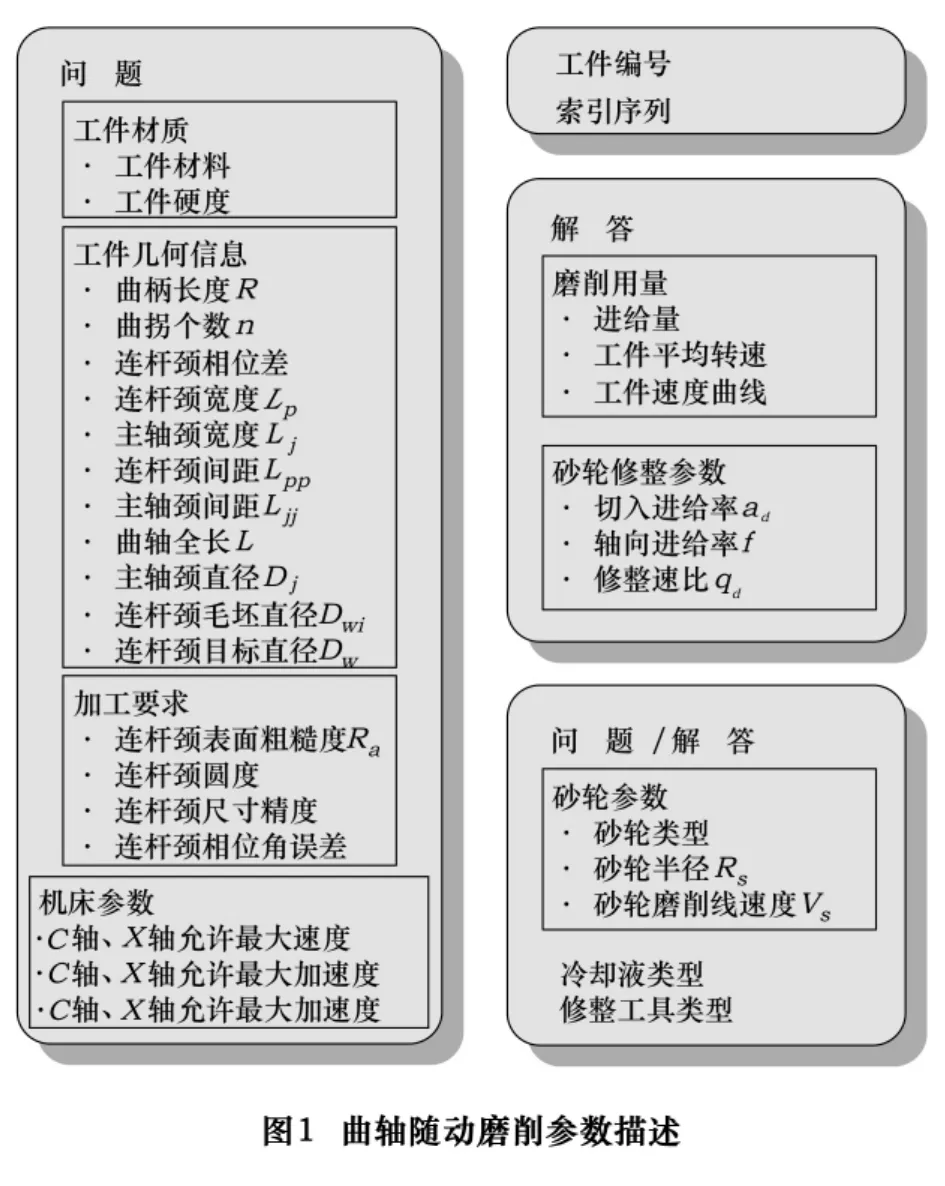

曲轴随动磨削中涉及的参数主要包括:工件材质、工件几何信息、加工要求、机床参数、砂轮参数、冷却液和修整工具类型、磨削用量和砂轮修整参数。

如图1所示,根据参数在决策过程中的角色,将其划分成描述决策问题的条件参数和需要决策解答的未知参数。其中,认为工件材质、工件几何信息、加工要求和机床参数是描述问题的必要参数;磨削用量和砂轮修整参数是决策解答的必要组成;而砂轮参数、冷却液和修整工具类型可给定作为问题描述参数,缺省时也可通过系统决策解答。

2 基于Multi-agent的参数决策系统

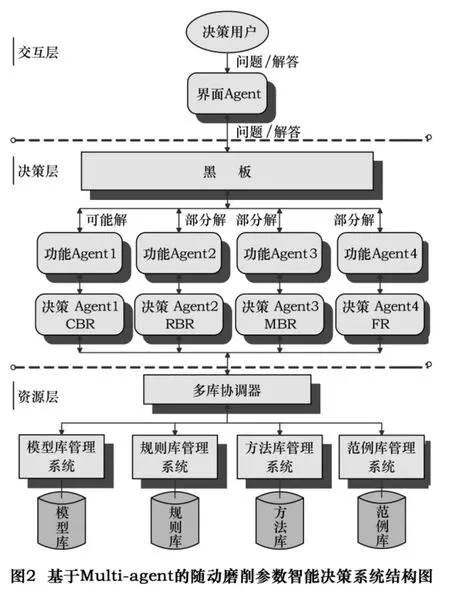

如图2所示,交互层、智能决策层以及资源层的三层体系构成了基于Multi-agent的随动磨削参数智能决策系统[3]。

2.1 黑板结构

黑板是一个全局数据库,用来存放原始数据、问题求解过程中的部分解及完整解,由图3所示的四层工作内存区域构成。黑板上的信息被划分成若干层次,不同的层次代表对问题及其解的不同详细程度的描述。黑板是各个决策Agent之间通讯与相互作用的媒介,黑板上的信息由功能Agent来增加、删除和修改。

2.2 功能Agent

本系统共有四个功能Agent,相互独立,互相之间不能直接调用,只能通过黑板进行通讯。各功能Agent对黑板数据平面的变化进行监督,对各决策Agent的激活条件和黑板各平面信息进行匹配,如果匹配,则进一步分析,决定是直接激活相应的决策Agent读取黑板信息完成相应的任务或者是做其它操作。各功能Agent的事件驱动规则具有统一形式,以表1所示附加子任务的驱动规则为例:

当黑板上存在未解决的附加子任务时,服务于RBR Agent的功能Agent就会根据规则[RBR_DRIVER_1]执行相关动作。

2.3 决策Agent

本系统根据不同的决策方法设计了四个决策A-gent,分别是:CBR(基于范例推理)Agent、RBR(基于规则推理)Agent、MBR(基于模型推理)Agent以及FR(模糊推理)Agent。每个决策Agent在某个领域有解决问题的知识和技能,在功能Agent的控制和监督下,通过相互间的协调合作,解决曲轴随动磨削参数决策问题。

2.4 资源层

资源层包含模型库、规则库、范例库和方法库及其各自的管理系统,并通过多库协同器对各库进行总控调度、通信联络,实现对各库的管理及资源共享。其中模型库是各种模型的集合,包括曲轴随动磨削运动模型,磨削力、表面粗糙度模型以及曲轴旋转速度曲线优化模型等;规则库主要用来存放具有很强结构性、特别适合描述前提和结论的因果关系和非解析映射关系的产生式规则;范例库将获得的曲轴非圆磨削原始数据,按照决策要求重新组织,形成标准的磨削参数范例(如图1所示),并生成相应的索引序列;方法库是方法的汇集,主要为模型求解提供算法基础和方法支持。

2.5 决策系统控制策略

曲轴随动磨削参数决策系统的控制流程如图4。

(1)决策者和界面Agent进行交互,输入随动磨削决策新问题的必要描述和选填描述。

(2)在决策者的参与下,黑板把参数决策问题分解为必要子问题(磨削用量以及砂轮修整参数决策)和附加子问题(冷却液、修整工具类型以及砂轮参数决策)。

(3)各功能Agent监督黑板各平面的信息:

如果存在附加子任务,功能Agent 2激活RBR A-gent,根据新问题的必要描述,通过规则推理出附加子问题的解答,并改变黑板上相关信息;

如果不存在附加子任务,功能Agent 1激活CBR Agent,根据索引序列搜索范例库,寻找与新问题最接近的已有范例,得到进给量a和工件平均转速ω的可能解,并改变黑板上有关信息;

如果存在可能解,功能Agent 3激活 MBR Agent,根据模型库中相应模型修改可能解,得到适合新问题的磨削进给量a、工件平均转速ω,并改变黑板上有关信息;

如果不存在可能解,功能Agent 2激活RBR Agent,根据新问题的描述,推导适合新问题的磨削进给量a、工件平均转速ω,并改变黑板上有关信息;

如果存在工件平均转速ω,功能Agent3激活MBR Agent,根据曲轴非圆磨削运动模型及工件转速优化模型等,得到最优的工件速度时变曲线,并改变黑板上有关信息;

如果存在磨削进给量a,功能Agent 4激活FR Agent,根据表面粗糙度、砂轮硬度、修整工具类型、进给量a,由模糊推理得到砂轮修整参数,并改变黑板上有关信息。

(4)黑板合成各决策Agent的决策结果,形成完整的曲轴随动磨削参数决策方案。

3 CBR(基于范例推理)Agent[4]

CBR(基于范例推理)Agent利用范例库中的成功范例,为相近零件的磨削参数提供决策参考。范例库的存在使得CBR决策Agent具有自学习的能力。一个范例由问题、解答以及索引序列(如图1所示)三个主要部分组成。

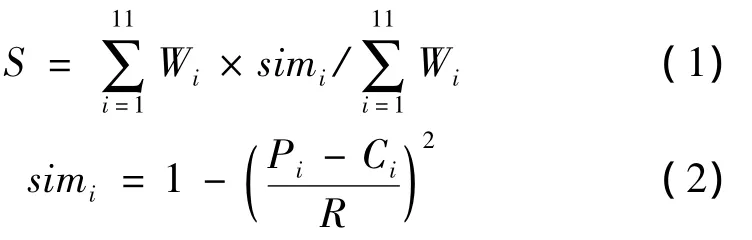

索引序列利用一组关键字和数值来描述问题的关键特征,采用指数化的方法来衡量、判断各个范例间的相似性。表2列出了曲轴随动磨削中,对磨削用量决策有重要影响的特征参数,其重要程度由表中权值表示。以表2中特征参数值为例,则该问题的索引序列可以表示为Index=(P1,P2,…,P11)=(HS,CBN,67.5,76,600,100,0.32,6,25,1,5)。

表2 特征参数值

范例与新问题的相似程度可以由公式(1)表达。

其中,除了工件材料和砂轮类型两个特征参数是当材料和类型完全一致时,simi才能取1。其余特征参数的simi定义如公式(2),Pi和Ci分别是新问题和范例中第i项特征参数的值,R是此特征参数的取值范围;Wi是其相应的权值。

CBR Agent搜索范例库,寻找S值最大的范例(即与新问题最接近的范例),将该范例的进给量a以及工件平均转速ω作为新问题的可能解通过功能Agent 1写到黑板上。但是如果S的最大值小于0.5,就认为不存在与新问题相似的范例,CBR Agent决策失败。

4 RBR(基于规则推理)Agent

RBR(基于规则推理)Agent用模式匹配技术寻找合适的产生式,如果已知的条件参数使某个产生式前提为真,则这个产生规则可以作用在这个新问题上,即规则被激活,从而推导出有待决策的未知参数。

规则主要来源于经验判断、对磨削手册和相关文献内容的收集整理。每条规则的基本形式为:IF(条件)THEN(结论)。例如:

IF 连杆颈直径Dw≤140 mm

AND 曲柄长度R≤130 mm

AND 主轴颈直径Dj≤300 mm

THEN 砂轮选择:CBN

AND 冷却液选择:磨削油

AND 修整工具选择:单点金刚石修整笔

AND 砂轮直径 Ds∈[500 mm,900 mm]

AND 砂轮线速度 Vs∈[100 m/s,120 m/s]

本系统中的RBR Agent主要用于附加子问题中冷却液、修整工具类型以及砂轮参数的决策;另外,当范例库的资源不够充足时,CBR Agent决策可能失败,它还要负责磨削进给量a、工件平均转速ω的决策任务。

5 MBR(基于模型推理)Agent

MBR(基于模型推理)Agent主要根据存储在模型库中的模型进行随动磨削参数选取和优化工作。

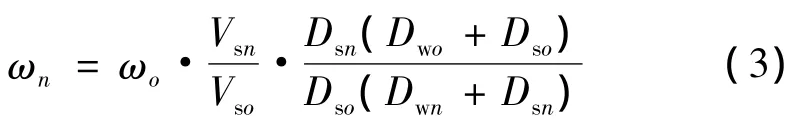

一方面,在磨削运动学模型基础上,MBR Agent遵循保持平均磨削层长厚比、当量磨削层厚度不变的原则修改可能解[5]。当工件直径、砂轮直径、砂轮线速度由近似范例中的 Dwo、Dso、Vso变为新问题中的 Dwn、Dsn、Vsn时,适合新问题的工件平均转速由 ωo变为 ωn,则有

磨削进给量由ao变为an,则有

另一方面,MBR Agent还要根据曲轴非圆磨削运动模型及工件转速优化模型,得到最优的工件速度时变曲线:

其中,a1,a2,…,an为待优化的参数,也是确定工件转速曲线的参数。通过使目标函数F(a1,a2,…,an)最小化(即,使影响磨削加工精度的消极因素最小化)[6],来寻找由 a1,a2,…,an表述的最优转速时变曲线,从而提高曲轴随动磨削精度。

6 FR(模糊推理)Agent

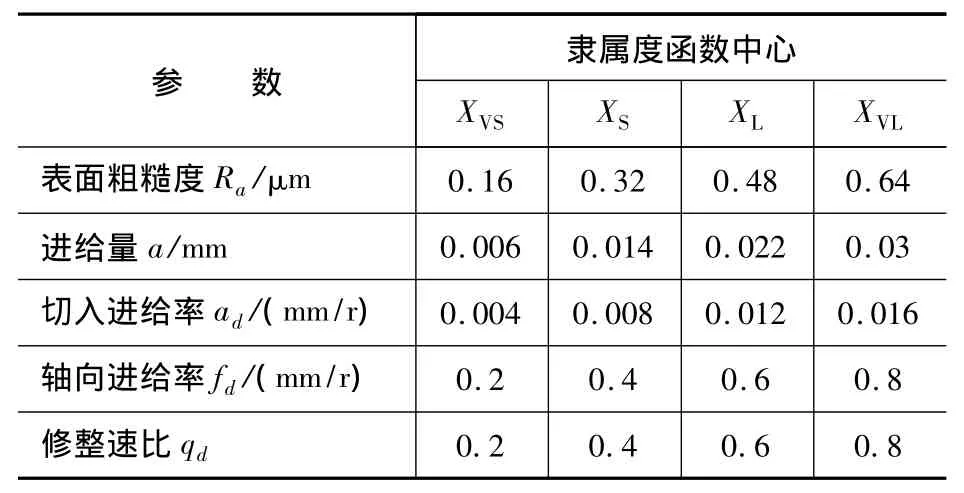

针对砂轮在线修整最常用的两种工具:单粒金刚石修整笔和金刚石滚轮,分别设计了两个模糊推理系统用来选取相应的修整参数。系统有三个输入量:表面粗糙度Ra、进给量a以及砂轮硬度Hs。其中前两项是精确数字量,将其模糊划分为VS、S、L、VL四个等级,它们的隶属度函数如图5所示。而砂轮硬度直接用模糊量表示,无需模糊化。

使用滚轮修整需要决策的参数有砂轮每转切入进给率ad、轴向进给率fd及修整速比qd,使用修整笔则只需前两项参数。以金刚滚轮修整器为例,表3列举了相关参数使各隶属度函数值为1.0时的精确数值。

表3 相关参数的精确数值

FR Agent的模糊规则具有如下形式:

IF(Ra=VL)AND(a=VL)AND(Hs=S)

THEN(ad=S)AND(fd=L)AND(qd=VL)

FR Agent将多输入多输出转化为多输入单输出,并按多规则模糊推理先推理后聚合原则,用Mamdani方法进行模糊推理,最后用重心法对输出模糊集去模糊化,就可得到适应新问题的砂轮修整参数精确值。

7 结语

本文采用基于黑板的多Agent技术构建了曲轴随动磨削参数智能决策系统,制定了满足随动磨削参数决策要求、系统负载轻的协调控制策略,通过四种推理技术的协同,提高了系统利用知识和自学的能力,实现了复杂随动磨削参数的智能决策。如何根据本系统实际应用的反馈信息,更加充分发挥决策Agent良好的可扩展性,并进一步优化各Agent间的协调机制,以提高系统的整体性能,需要进一步研究、完善。

1 王红军,韩秋实,李光林.数控凸轮轴磨床磨削参数智能化选择模型研究[J].制造技术与机床,2003(11):34~37

2 W.B.Rowe,Y.Li,B.Mills.Application of intelligent CNC in grinding[J].Computers in Industry,1996,31:45-60

3 孙喁喁,黄光球.基于黑板的多Agent智能决策支持系统的研究[J].现代电子技术,2007(20):85~87,93

4 R.Cai,W.B.Rowe,J.L.Moruzzi,et al.Intelligent grinding assistant(IGA)-system development part I intelligent grinding database[J].International Journal of Advanced Manufacture Technology,2007,35:75-85

5 Y.Li,W.B.Rowe,B.Mills.Study and selection of grinding conditions Part 1:grinding conditions and selection strategy.Proceedings of the Institution of Mechanical Engineers,Part B:Journal of Engineering Manufacture,1999,213:119-129

6 李勇,段正澄,胡伦骥.基于粒子群算法的数控凸轮轴磨削指令优化[J].机械制造,2006,44(8):16 ~19