机器视觉检测技术中轴承的定位算法

陈跃飞,王恒迪,邓四二

(1.河南科技大学 机电工程学院,河南 洛阳 471003;2.洛阳轴研科技股份有限公司,河南 洛阳 471039)

机器视觉检测技术是指利用计算机来模拟人的视觉功能,从获取的图像中提取出有用信息,通过对信息的加工处理和理解,最终代替人工完成检测或测量。典型的机器视觉检测系统一般包括光源及其控制器、图像采集模块、图像处理及决策判断模块和机械执行单元等。首先应该根据被检测对象选择方案合理、照度合适的光源及其控制器;图像采集模块负责获取被检测对象的图像信息,经A/D转换后传送至图像处理及决策判断模块进行分析;最后根据判断结果控制和驱动机械执行单元完成相应的处理。

轴承的生产批量一般较大,为了保证产品质量,在其生产过程中需要对多项参数进行检测。目前有些检测工作仍然由人工完成,由于生产批量大、检查人员的视觉疲劳、劳动惯性等易导致漏检或错检,无法满足现代企业对产品质量的高要求。而机器视觉检测技术属于非接触的方法,设计良好的检测系统可以适应工业现场的恶劣环境,且具有速度快、精度高的优点。将机器视觉检测技术应用到轴承的生产过程中已成为目前研究的一个热点[1-4],国内有一大批学者致力于将机器视觉检测技术应用于轴承尺寸检测、轴承表面质量和装配质量控制等方面的研究,部分成果已经应用于轴承的生产现场,实现了产品质量的在线全检,从而有效保证了轴承质量的提升。

在开发一套用于轴承在线检测的机器视觉系统中,受现场工况的限制,每一个到达被检工位轴承的位置均不固定,在一定范围内有所变动,因此检测算法首先要确定图像中轴承的位置,为后续特征识别等工作做准备。这里提出了一种基于LabVIEW软件平台的轴承定位算法,该方法可以高效地确定图像中轴承的位置。

1 图像预处理

轴承图像预处理的目的有两个:一是消除图像采集过程中的噪声干扰,提高信噪比,改善图像的视觉效果;二是减小图像信息,方便特征提取。图像预处理包括中值滤波和二值化两部分。

1.1 中值滤波

受多方面因素的影响,采集得到的轴承图像往往存在退化,导致图像失真。为使图像更加逼真地复现被检轴承,必须进行降噪处理,剔除干扰信号。常用的降噪方法有领域平滑、保存边界平滑、多图像平均和中值滤波等。

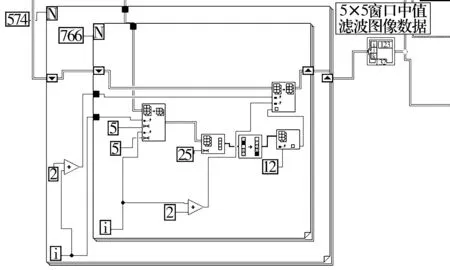

中值滤波[5]是一种基于排序统计理论的非线性平滑滤波方法,原理是首先确定一个以某个像素为中心点的方形邻域,然后将邻域中各像素的灰度值进行排序,取中间值作为中心像素新的灰度值,这里的邻域通常被称为窗口。以图1所示3×3窗口为例,欲进行中值滤波,首先将窗口中各像素的灰度值从小到大进行排序,并将中间值(即灰度值4)作为中心像素新的灰度值,即认为图中灰度值为10的像素是图像的噪声,这样经中值滤波后噪声被清除。中值滤波的窗口一般选择3×3,5×5或7×7等,小窗口适合于滤除小的噪声,对于较大噪声则必须选择大窗口。经过试验对比,采用5×5窗口的中值滤波,LabVIEW滤波程序如图2所示。

图1 3×3中值滤波

图2 5×5窗口中值滤波的LabVIEW程序

中值滤波的输出像素是由邻域图像的中间值决定的,因此可以很好地消除突变噪声,又能保留图像边缘,保证后期图像特征提取的精度。

1.2 二值化

二值化就是将图像中的目标区域与背景分割,二值化质量的优劣将对后续图像的特征提取和目标识别等工作产生重要影响。

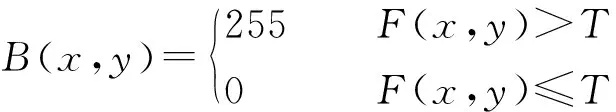

设(x,y)为二维图像点的坐标,F(x,y)为图像各点的灰度值,T为设定的阈值,则二值化后的图像B(x,y)可表示为:

(1)

由(1)式可见,确定最佳阈值T是二值化的关键,这里采用改进的快速Otsu法进行二值化。

Otsu法[6]是在判决分析最小二乘原理的基础上得出的,是一种自适应的阈值确定方法。其基本思路是动态地确定图像分割门限值,保证分割后目标与背景之间的方差最大,该门限值即为二值化的阈值。方差是像素灰度分布均匀性的一种量度,方差越大,表明均匀性越差,图像中目标和背景的差别越大,因此Otsu法采用的最大方差分割意味着目标与背景的错分概率最小。

在对轴承图像进行二值化时发现大部分图像仅包含了一半左右的灰度级,即在某些灰度级上像素数为零。据此可大大减少Otsu法中的方差计算次数,降低程序运行时间。求取目标与背景之间的方差时需要计算二者的概率,将计算目标和背景的概率转化为直接统计二者包含的像素数,从而避免了求概率所要进行的两次除法运算,提高了程序计算速度。

经过大量的试验分析发现,每一次二值化的阈值均在一个较小的灰度区域内变动,因此可对上述方法继续进行改进,算法流程如图3所示。

图3 改进的快速Otsu法

经过试验验证,阈值上限可设定为245,阈值下限TA则利用整幅图像的平均灰度值来代替。设一幅图像大小为m×n,则TA可由(2)式确定:

(2)

在[TA,245]灰度范围内,运用快速Otsu法选取最佳阈值T,该方法可很好地将目标与背景分割开,并有效减少运算量,提高程序的执行效率。图4所示为利用该方法进行图像二值化的效果。

图4 图像二值化效果对比

2 轴承定位

受现场工况的限制,每次到达被检工位轴承的位置会在一定范围内有所变动,因此每次检测前必须确定图像中轴承的准确位置。考虑到轴承结构对称的特点,在此采用多边界点的最小二乘拟合圆作为轴承的定位基准。

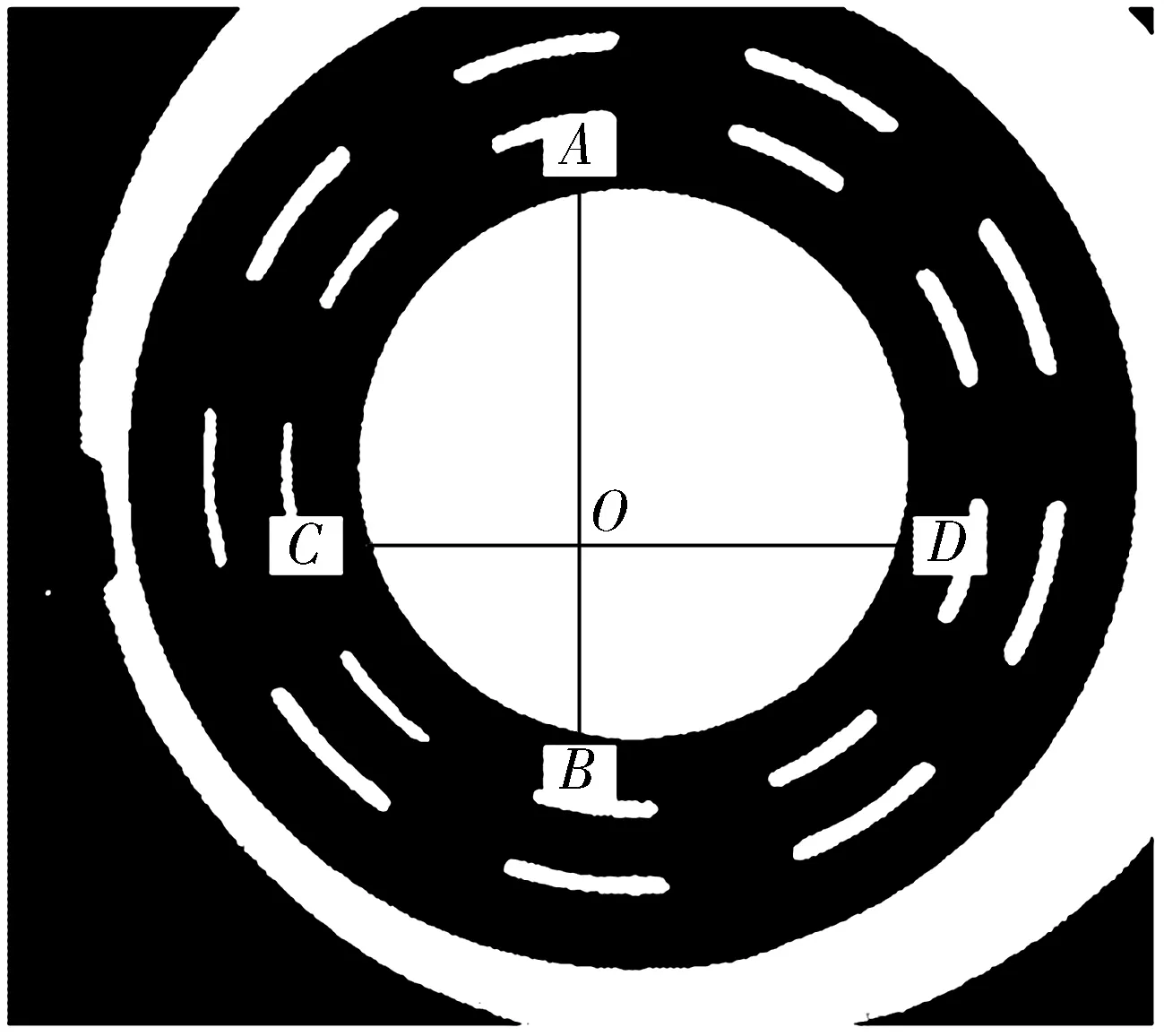

如图5所示,尽管每次检测时轴承的位置有所不同,但是整幅图像的中心均位于轴承内圈内。

图5 轴承定位原理

从图像中心O出发,分别向上、下、左、右寻找得到轴承内圈图像上的4个边界点A,B,C和D,并记录下这四个点的坐标值(xA,yA),(xB,yB),(xC,yC)和(xD,xD)。

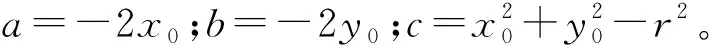

圆的方程如(3)式所述:

(x-x0)2+(y-y0)2=r2

(3)

式中:(x0,y0)为轴承图像的圆心;r为轴承内圈图像的半径。

将四个边界点A,B,C和D的坐标值代入(3)式,得到方程组:

(4)

由(4)式可计算出图像中轴承的圆心(x0,y0)和半径r,从而实现轴承的定位。

3 结束语

经实际应用表明,该算法可靠性好,适应性强,可有效克服生产现场较强杂散光的干扰,同时算法的复杂度小,可操作性强,执行迅速,完全满足了机器视觉检测系统的需要。