线接触弹流拖动力计算与测试

张天举,马 伟,刘红彬,黑留民

(河南科技大学 机电工程学院,河南 洛阳 471003)

弹流拖动力是研究滚动轴承动力学设计中的重要参数之一,拖动力的测试研究和理论研究同样重要,已成为弹流研究工作中的重要组成部分,其重点在于如何正确地选择弹流工况下润滑剂的流变模型及其本构方程式。试验表明,纯滚动时具有相似黏度的两种润滑剂,在载荷和滚动速度不变情况下,伴有相同的滑动时,两者的摩擦拖动力却会相差10倍左右[1]。工程实际应用中通常采用试验的方法测量拖动力的大小,因此弹流拖动力试验装置对于研究润滑剂的拖动特性显得非常重要。由于测试项目和方法不同,所使用试验装置的结构也不相同,大体可分为双圆盘试验机和球盘试验机[2]。其中,双圆盘试验机主要用来测试线接触弹流润滑状态,球盘试验机用来测试点接触弹流润滑状态。

1 弹流拖动力理论计算

在理想弹流的研究中所采用的流变模型是Newton流体模型,但该模型计算拖动力所产生的误差很大。许多学者从理论和试验上证明,弹流在高瞬态、高压力和高剪切率条件下,流体的应力和应变之间不会始终保持线性关系;当润滑剂受到的压力很高时,总的应变实际上是黏性剪应变和弹性剪应变之和[3]。在建立弹流拖动力模型方面,国内、外学者根据接触区的实际情况,提出了J-T模型、B-W模型、R-E模型和极限剪切流体模型等。其中,比较著名的J-T模型是在Waxwell模型基础上提出的流变模型,它包括了润滑剂的线性和非线性的黏性、线性和非线性的黏弹性以及弹性和塑性的行为,且其理论计算值与试验测量值有很好的一致性[4]。

其本构方程为:

(1)

其中,3个独立的特征参数G,τ0和η0是压力和温度的函数,由试验求得。所以设计的拖动力试验机应该具有对润滑剂施加不同载荷的功能,而且供油装置能够提供不同温度的润滑剂。

(2)

将(2)式在(-1,1)的范围内积分即可求得非线性黏弹性体在线接触弹流润滑状态下的拖动力。对于其他的流变模型,根据相同的分析方法也可以推导出拖动力的计算公式。

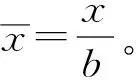

在双圆盘机上所做的试验表明[5-6]:在保持载荷和滚动速度不变的情况下,逐步提高滑动速度,观察拖动力的变化,得到了滑滚比s和拖动系数μ之间的关系曲线,如图1所示。该曲线在低滑滚比时近似于线性,中滑滚比时由线性向非线性剧烈变化,在高滑滚比时接近水平线性。故该领域的研究主要集中在中-低滑滚比段,也有针对大滑滚比的计算和试验研究[7-8]。近年来不少的试验都是针对滑滚比在0~0.2的情况下进行的[9],因此,所设计的试验机至少能使两接触表面产生0.2的滑滚比。

图1 典型线接触拖动曲线

2 弹流拖动力测试装置的结构及组成

2.1 线接触弹流拖动力试验机的结构

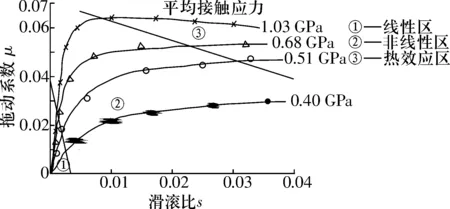

双圆盘试验机有许多种形式[2,4-5,10-14],但其主要部分都具有一个共同特点,即两个圆盘的轴心一个是固定的,另一个是浮动的,结构简图如图2所示。

图2 双圆盘试验机示意图

2.2 拖动力信号的拾取

拖动力信号的拾取大体上可以分为两种:(1)在浮动圆盘的轴上安装扭矩传感器,一般用在双圆盘试验机上;(2)沿拖动力摆动自由度方向用力传感器拾取信号,一般用在球盘试验机上[2,15],也有用在双圆盘试验机上的[12]。但无论采用哪种结构形式,最重要的是尽量减小使信号传递的支承本身的摩擦阻力,以免掩盖所要测量的弹流拖动力。由于双圆盘弹流润滑的拖动力很小,沿拖动力方向的回转支承不宜采用滚动轴承。而液体静压轴承具有极小的摩擦系数,通常在10-3以下,可在极低转速、甚至是零转速下获得液体润滑,可用于回转支承。

2.3 试验机的加载方式

常用的加载方案有砝码-杠杆加载[13]、升降机-弹簧加载[14]和液压系统加载[2]等。砝码-杠杆加载的缺点是无法实现自动加载和连续加载,操作不方便。而升降机-弹簧加载结构紧凑,操作简单,便于实现加载的自动化和连续化,但需要另外配置加载电动机、升降机、弹簧和传感器等部件,使得试验结构过于庞大。采用液压加载方式,加载与卸载均方便,而且可以实现连续加载,但需要配备专门的液压系统。如果试验机的拖动力方向的可移动部分采用液体静压支承,两者可共用一套液压供油系统。

3 弹流拖动力测试装置方案设计

结合国内、外双圆盘试验机的结构特点,提出了以下两种试验机的结构方案。由于液体静压支承具有速度范围宽(可以在极低的速度甚至静止状态下正常工作)、承载能力大、运动精度高、抗振性能好和使用寿命长等优点。两种试验机均采用液体静压技术作转动或移动支承。关于弹流拖动力在重载条件下的数据还比较缺乏[14],综合考虑驱动电动机所能承受的径向载荷的要求,需要在圆盘试件和驱动电动机之间增加轴承座和联轴器来减少大的径向载荷对驱动电动机的影响。

3.1 静压轴承支承双圆盘试验机

静压轴承支承双圆盘试验机的结构是根据河南科技大学自行研制的液体静压支承球盘试验机,并结合其他拖动力测试用双圆盘试验机的结构设计的。

试验机的测试试件为两个轴线平行的钢制圆盘,如图3所示,圆盘试件Ⅰ和Ⅱ分别安装在水平放置的变频调速驱动电动机Ⅰ和Ⅱ上。驱动电动机Ⅱ放置在一个可绕静压立轴在水平面内自由回转的托架上,且可在托架上沿轴向移动。供油装置把润滑剂通过压力管道送至接触区入口附近。在试验过程中,驱动电动机Ⅱ连同托架可沿两个自由度在静压轴承的轴向上下或者左右转动,这样可以实现两种功能:(1)用液压系统使静压支承的拖架上、下移动完成圆盘试件Ⅱ对圆盘试件Ⅰ的加载和卸载,加载值由静压立轴下端的载荷传感器测量;(2)在载荷作用下圆盘试件Ⅱ与圆盘试件Ⅰ接触,由于弹性变形,原始线接触扩展成为一个宽度很小的矩形面接触。当两试件在充分润滑的条件下高速旋转时,接触区将形成一层动压弹流润滑油膜。如果两试件接触表面存在相对滑动,则两接触表面通过润滑膜将产生相互的弹流拖动力。在弹流拖动力的作用下,圆盘试件Ⅱ连同驱动电动机Ⅱ和托架一起绕静压立轴的轴线发生偏转,引起与托架连接的轴的偏转,带动安装在竖直滑动导轨上的静止扭矩传感器轴扭转,从而测出弹流油膜拖动力的大小。

图3 静压轴承支承的双圆盘试验机

由于压电石英式扭矩传感器具有刚度高、线性好、无迟滞、固有频率高,特别是绝缘阻抗高和稳定性突出等优点而被广泛应用于科学研究与自动检测和控制中[16]。如果静止扭矩传感器的扭转刚度不够,则会造成圆盘试件Ⅱ的偏转过大,从而影响试验结果的准确性,所以此静止扭矩传感器应选用压电石英晶片扭矩传感器。

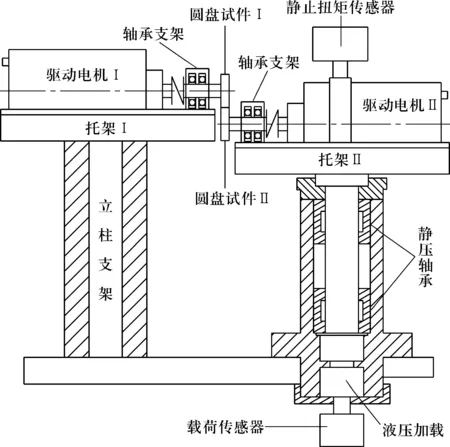

3.2 静压导轨支承双圆盘试验机

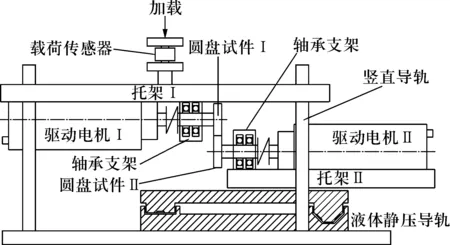

试验机的两个钢制圆盘分别由两个独立的变频电动机驱动,圆盘试件Ⅰ和Ⅱ分别安装在驱动电动机Ⅰ和Ⅱ上,如图4所示。驱动电动机Ⅰ安装在托架Ⅰ上,托架Ⅰ则安装在竖直滑动导轨上,可通过竖直滑动导轨上、下垂直移动,其结构可以参考四柱油压机导柱的结构形式,加载力通过压力传感器加载到托架Ⅰ上。驱动电动机Ⅱ安装在托架Ⅱ上,托架Ⅱ与静压滑动导轨固定,而静压滑动导轨可沿拖动力方向左右、水平移动。供油装置把润滑剂通过压力管道送至接触区,在试验过程中,调节加载力,在载荷作用下圆盘试件Ⅱ与圆盘试件Ⅰ接触,其拖动力产生的原理与静压轴承支承双圆盘试验机相同。在弹流拖动力的作用下,静压导轨的滑动部分沿拖动力方向移动,在其移动方向一端安装石英谐振式力敏传感器,通过此力敏传感器可以测出线接触弹流拖动力的大小。

图4 静压导轨支承的双圆盘试验机

液体静压导轨支承双圆盘试验机的结构简单,运动机构较少,还具有低速运动不发生爬行、相对运动速度变化对油膜厚度和刚度的影响小等优点。比如采用20#机械油的静压导轨,由于实现了纯液体润滑,其摩擦系数约为0.000 5[17],根据河南科技大学测定的润滑剂的拖动系数最大通常在0.025左右,所以液体静压导轨组件的自重对润滑剂拖动力的影响很小。

3.3 可行性分析与创新点

传统的双圆盘弹流拖动力试验机测量弹流拖动力时,通常将扭矩传感器安装在驱动电动机与滚动轴承支承的中间,因此传感器的读数不是两圆盘间润滑剂的弹流拖动力矩,而是滚动轴承的摩擦力矩与被测润滑剂拖动力矩的代数和。滚动轴承的摩擦力矩随载荷和转速等变化而变化,不能凭经验精确估计,文献[18]提出了一种测量和计算相结合的双圆盘弹流拖动力试验机滚子轴轴承摩擦力矩测定方法,但很难实现测量和数据处理的自动化,而上述的两种试验机方案完全可以克服该方面的缺点。

4 结束语

关于弹流润滑拖动力的计算,目前提出的各种非Newton流体模型都包含数目不等的流变参数,这些参数可以通过弹流拖动力试验得出,随着弹流润滑研究的深入,这些模型将更加完善并提供足够准确的参数数据。国外对弹流拖动力的测试研究较多,国内对于这个方面的研究还比较少。弹流拖动力试验机的研制,不仅为国产润滑剂提供重要的基础数据,也为弹流润滑测试装置的设计提供一些必要的参考。