钢制保持架兜孔加工用拉刀的改进设计

贾峰一,郭晓玉,胡俊卿,常永红,徐长鑫

(洛阳LYC轴承有限公司,a.031轴承厂;b.技术中心,河南 洛阳 471039)

1 产品特点

圆柱滚子轴承实体保持架多采用40CrNiMoA材料,新型40CrNiMoA轴承实体保持架具有材质轻、强度高,韧性和淬透性好,抗过热稳定性强,耐磨性能优越等特点,经过调质处理能获得良好的综合力学性能,但相比以往的铜合金材料其机械加工工艺性能较差。此类型保持架形状复杂,保持架兜孔为正方形拉孔成形,其代表结构如图1所示。保持架对兜孔底高厚度变动量VS1;保持架兜孔侧壁至基准端面的厚度变动量VSs;保持架兜孔间梁宽变动量Vbcs等都有较高的精度要求。为保证加工表面的粗糙度要求,产品需镀银,保持架兜孔拉孔后表面粗糙度Ra为1.0~1.6 μm。另外,为保证产品运行中的动态平衡,要控制保持架外径及外台对保持架内径的厚度变动量。

图1 保持架结构

由于保持架结构特点和精度要求,对兜孔的尺寸、位置精度和兜孔表面加工质量要求较高。以前对保持架兜孔进行多次拉削的加工,始终无法解决切屑粘刀、拉刀掉块、刀具使用寿命短及兜孔表面撕裂等问题。因此,对拉刀的材料选择、结构设计进行优化改进。

2 拉刀材料选择

改进前保持架兜孔加工用拉刀参照拉削铜质保持架的拉刀设计经验,刀具材料采用W18Cr4V,但此种材料拉刀在加工过程中非常容易磨损,一般加工两三套产品(一个型号16~20个兜孔),刀具就会出现磨损,在兜孔表面出现积屑瘤样的鳞状斑,有一定凸度,严重影响兜孔表面粗糙度,加工后经检测兜孔表面粗糙度Ra仅为4.0 μm,且VS1,VSs和Vbcs等也达不到产品规定的要求。

经过对比分析,拉刀材料选用W2Mo9Cr4VCo8(简称M42),此种材料为钨钼系高碳含钴超硬型高速钢,具有较高的热稳定性、高红硬性、易磨削等特点,加工超高强度钢等难加工材料时表现出良好的切削性能,但韧性稍差。用此材料制造的精密拉刀克服了原W18Cr4V刀具出现的磨损等问题,保证了兜孔表面加工的精度要求。M42与W18Cr4V金属元素含量对比如表1所示。

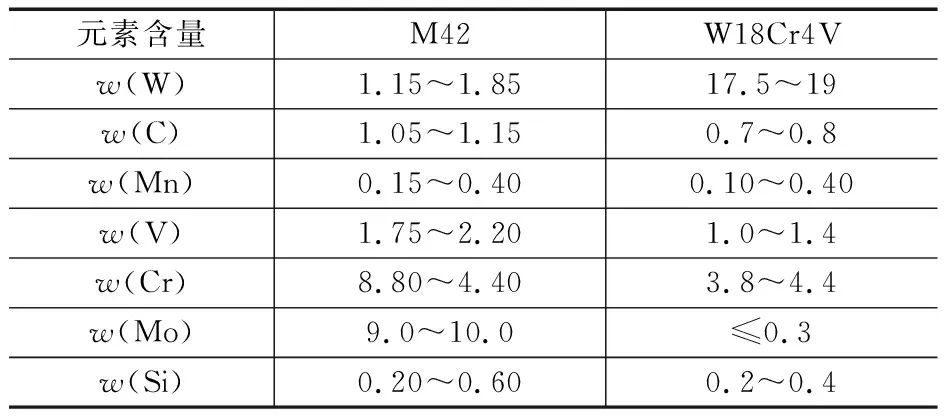

表1 M42与W18Cr4V成分对比 %

3 拉刀的设计

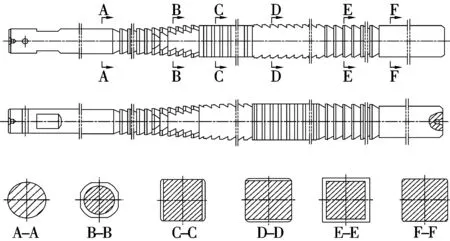

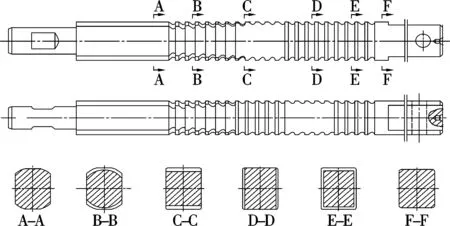

改进前拉刀结构如图2所示。为了降低兜孔表面粗糙度、提高兜孔加工精度,对拉刀进行重新设计。将拉刀由一把改为两把甚至多把,降低每个刀齿的切削量,改善拉削条件;拉刀长度缩短,更好地保证了刀体的直线性,保证了拉刀在刃磨和拉削过程中有足够的抗拉强度和刚性,延长了拉刀的使用寿命。改进后拉刀结构如图3所示。

图2 改进前拉刀结构

图3 改进后拉刀结构

在拉刀的结构参数上,针对加工材料的不同选用了不同的切削齿(粗拉齿、精拉齿和校正齿)参数。其中,粗拉齿进行粗拉加工,其齿形由圆齿过渡到方齿,切削开始为圆周方向,切削力较大,最大限度地减少齿升量以降低切削力,其齿升量为0.01~0.02 mm,齿距为3.5~4 mm,保证足够的容屑空间;在切削刃圆齿部每齿开3个断屑槽,间隔120°,前、后齿相互交错;随着切齿逐步过渡到方齿时,切削量相对较小,所受的切削力逐渐降低,其齿升量慢慢增加到0.03~0.04 mm。当接近成形孔阶段时,拉削为对齿拉削,即精拉削阶段,此时精拉齿每齿的齿升量为0.02 mm。校正齿主要用于提高拉孔过程中被加工孔的几何精度和表面粗糙度,每齿之间没有切削量,起光整作用,齿数设计为20个齿左右;校正齿的尺寸比最后的切削刃部尺寸适当加大,即将挤压加工作为最后的精加工,利用金属的塑性,使兜孔表面在拉力和压力的共同作用下发生形变,以提高兜孔表面粗糙度、表面硬度和精度。

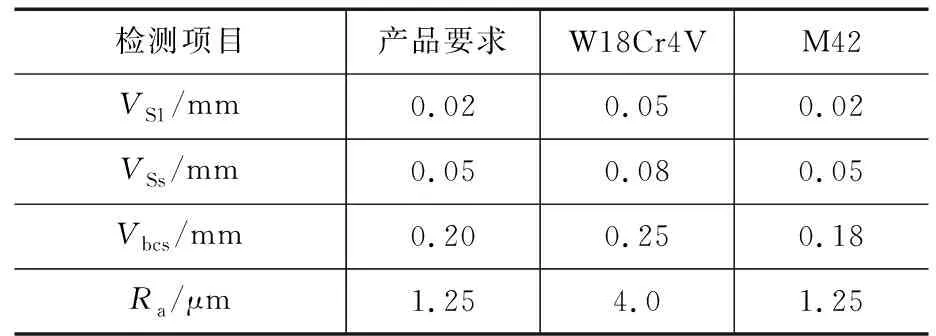

刀具改进前、后保持架兜孔检测项目数据对比如表2所示。

表2 两种刀具所加工保持架的参数对比

另外,保持架兜孔精度与拉削前内、外表面的加工质量、钻孔的加工精度密切相关,若钻孔后的尺寸精度、兜孔相互差超差,则拉孔后VS1,VSs,Vbcs等值都会受到相应的影响。因此,在钻孔前增加磨双端面、磨外径等工序,在钻孔后增加了镗孔工序,以更好地保证兜孔的尺寸和位置精度。

通过对拉刀材料及设计上的改进,解决了40CrNiMoA钢制保持架机械加工中存在的问题,使兜孔表面粗糙度及加工精度得到明显提高,达到了产品精度要求。