基于UG的弯管成型模具模块化设计研究

姚红梅

(中航工业沈阳黎明航空发动机(集团)有限责任公司,辽宁 沈阳 110043)

1 前言

弯管类零件尺寸多变,所需的成型模具的凸、凹模等内部相关零件的尺寸都需要相应的变化,由于模具的整体结构是一致的,只是内部相关件的尺寸发生变化,但也需要进行重新设计。为了减少设计员的重复设计,对弯管零件进行参数化建模,用零件的参数来驱动成型模具的尺寸与型面,从而实现只要改变零件的参数,其成型模具的相关部分也随之发生变化,最终实现模具模块化设计的目的。此类零件的模块化设计的实现,大大提高了设计速度,为生产准备节约了大量的时间;另外,模块设计的实现,也大大提高了设计质量。

2 模具参数化装配设计

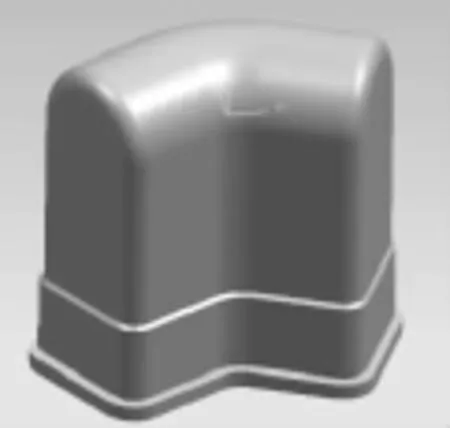

图1 导管模型

2.1 确定零件的可变参数:如图1,角度:A1;管外径:D1;外径公差:I;半管高度:H;管直段长度:L;成型圆角:R;中心半径:R1;料厚:T。

为了实现参数化设计的最终目的,在装配图表达式中将零件的各个可变参数给予对应的变量名称,如图2。

2.2 弯管零件的参数化建模

图2 弯管二维图

用UG的绘制草图、软管、拉伸及边倒圆等功能完成零件的建模。

2.3 凸模的参数化设计

因为凸模是零件成型的主要零件,它的上型面与零件的内型面是完全贴合的,因此可以用WAVE几何链接器抽取零件的内表面并缝合,再用拉伸功能完成工作部分及固定部分的建模。如图4

图3 装配图变量参数设置

图4 凸模模型

图5 压边圈模型

2.4 压边圈的参数化设计

压边圈的内型面与凸模工作型面之间保持0.1MM的间隙,可以近似为无间隙,用WAVE几何链接器抽取凸模上工作型面的边缘曲线,用拉伸功能与圆柱进行布尔运算——差,完成内型孔的操作。装配时压边圈的上表面与零件的高度H之间保持一个料厚T的关系。如图5

2.5 凹模的参数化设计

凹模的工作型面与零件的外表面最大外廓是一致的,因此用WAVE几何链接器抽取零件的外表面并缝合,用拉伸功能与圆柱进行布尔运算——差,完成内型孔的操作。如图6

图6 凹模模型

图7 顶出筒模型

2.6 顶出筒的参数化设计(如图7)

顶出筒的下工作型面与零件的外表面贴合,因此抽取零件的外表面进行缝合,沿周型面与凹模内型面保持单边间隙0.1MM,可以近似为无间隙,用WAVE几何链接器抽取凹模内型面外廓边缘线,拉伸成实体,再用缝合的面剪裁实体并进行边倒圆。凸缘部分用外型面边缘线拉伸完成。

2.7 固定板的参数化设计

按选择的设备1000KN液压机的下顶杆的位置、尺寸安排4个顶杆孔的位置、尺寸。内型面用WAVE几何链接器抽取凸模固定部分边缘封闭曲线,拉伸后与圆柱进行布尔差运算完成固定型面的造型。

2.8 上顶杆位置的确定

零件的大小与管子的角度发生变化,上顶杆的位置也相应变化,必须保证顶杆打在顶出筒上。抽取零件中的草图,将顶杆孔的位置定在草图的三点上,这样草图发生变化,顶杆孔的位置也会随之改变。

2.9 顶板的参数化设计

顶板是上顶杆与3个小顶杆之间的转接板,它的形状应与3个小顶杆的位置变化而变化。用WAVE几何链接器将小顶杆的位置抽取过来,根据3点位置设计顶板形状。

2.10 标准零件的选取

上模板—GB2855.11 250x45

下模板—GB2855.12 250x55

导柱—GB2861.2-90 B35X210X60、

GB2861.2-90 B40X210X60

导套—GB2861.6-90 A35x105x43、

GB2861.6-90 A40x105x43

模柄—HB824-90 B60

顶杆—HB862-90 A20x100

小顶杆—HB862-90 B8x23

内六角螺钉—GB70-85 M12X20、

GB70-85 M12X70、

GB70-85 M16X40

圆柱销—GB119-86 A12X70

3 弯管模具模块的应用

通过现场的10多个不同尺寸的零件的验证,又对局部进行了改进,最后完成了此模具的模块化设计。经过试验,从拿到现场零件图到确定参数尺寸,再输入尺寸,手工更新二维图,最后出图仅仅用了20分钟。此模块到现在为止已为现场设计了15套模具图,有的已投入了生产,应用效果良好。

[1]《实用模具技术手册》陈锡栋、周小玉主编--北京 机械工业出版社2001.7

[2]杨军.《运用零件数据关联实现装配体参数化设计》西南科技大学学报2007.22(3)