载重卡车车桥主减速器轴承的技术发展

县鹏宇

(甘肃海林中科科技股份有限公司 技术中心,甘肃 天水 741018)

1 概述

驱动桥是载重卡车总成中的一个重要部件,直接承受着来自车厢的质量,故驱动桥总成的可靠性是衡量卡车性能的一个重要指标。主减速器是驱动桥上的一个重要部件,其功能是增大由传动轴传来的扭矩并降低转速,然后将力矩传递给差速器,最终由差速器将扭矩分配给左、右驱动车轮。一般的驱动桥由主减速器、差速器、驱动轮等传动装置组成,主减速器性能的优劣将直接影响力矩传递的效率和汽车的燃油经济性。

主减速器有单极、双极、双速、单极贯通式、双极贯通式、单双极主减速器附带轮边减速等多种形式,其可靠性和经济性可通过提高轴承的性能获得。由于主减速器轴承一般要承受较大的轴向载荷,而圆锥滚子轴承具有很高的轴向和径向承载能力,并且滚子素线与滚道之间可以采用一定的凸度匹配技术,从而大大降低重载下的边缘应力集中,内圈大挡边与滚子大端面之间可形成动压承载油膜,提高轴承的使用寿命,因此卡车主减速器多采用圆锥滚子轴承。

主减速器轴承的支承形式主要有以下两种:(1)悬臂式结构(图1),齿轮大端一侧有较长的轴,并在其上安装一对轴承;(2)跨距式结构(图2),在齿轮轴的两端安装轴承。

1—主动锥齿轮轴;2—主动锥齿轮后轴承;3—主动锥齿轮前轴承

1—导向轴承;2—主动锥齿轮轴;3—主动锥齿轮后轴承;4—主动锥齿轮前轴承

2 圆锥滚子轴承的发展

随着卡车技术的发展,要求主减速器传递的扭矩越来越大,因此在现代主减速器结构中,其主动锥齿轮一般采用螺旋锥齿轮,由于螺旋角较大而产生极大的轴向力(一般轴向力大都比径向力大)。目前主减速器轴承的标准配置是两套圆锥滚子轴承,均采用背对背的“O”型配置,采用这种配置的优点是轴承可以承受较大的倾覆力矩。

当轴较轻且载荷较小时,一般采用悬臂式结构;当轴较重且载荷较大时,采用跨距式结构,在锥齿轮的顶部附加安装一套轴承,一般采用圆柱滚子轴承,也称导向轴承,这样可以增加轴的支承刚度,避免锥齿轮轴在极端载荷下弯曲和齿轮啮合错位。

无论是悬臂式还是跨距式结构,圆锥滚子轴承接触角的发展趋势是采用20°以上的大锥角,这样可以大大提高轴承的轴向承载能力,加大两轴承支承中心之间的距离,提高锥齿轮轴的整体刚性,节省主减速器的空间,降低其质量。一般来讲,除了在早期的一些轻型卡车和微型车上还有采用10°~15°接触角的圆锥滚子轴承外,随着卡车载重量的增加,目前主减速器前轴承多采用接触角在20°左右的圆锥滚子轴承(如32300B系列),主减速器后轴承基本采用接触角在28°~32°左右的圆锥滚子轴承(如31300系列等),这是因为该部位轴承普遍承受的轴向力要远远高于径向力。实际应用证明主减速器轴承采用大接触角圆锥滚子轴承后,其使用性能和寿命均有了大幅度提高。

为了提高主减速器锥齿轮的刚度,改善齿轮啮合的平稳性,在实际使用中必须对圆锥滚子轴承进行预紧。在实际装配中,轴承预紧力的大小是用轴承摩擦力矩的大小来衡量的;在常规结构的主减速器中,圆锥滚子轴承预紧力的调整是通过在两个轴承内圈之间加入调整垫片来实现的。若预紧力过大,就增加调整垫片的厚度;若预紧力偏小,就减小调整垫片的厚度。预紧力调整不好,不但使齿轮啮合位置发生变化,还会使齿轮轴前轴承出现较大间隙,使锥齿轮轴产生歪斜和摇摆,破坏齿轮正确啮合,降低传动效率,加速轴承磨损,严重时会出现响声,甚至会导致轴承过热而引起损坏。因此一些主机制造企业对圆锥滚子轴承的设计提出了一些要求,要求该部位轴承的装配宽度公差较常规轴承应压缩1/3~1/2,以提高预紧力的精度,减少调整垫片的分组数量,从而提高主减速器的装配效率。国外主减速器轴承已普遍采用这一做法,国内也在逐步推行。

在一些轻型卡车上还可以利用一种具有轴向弹性的波形套筒调整轴承预紧力(图3),这种波形套筒安装在两轴承内圈之间,上面有一波纹区域或其他容易产生轴向变形的区域,其缺点是每拆装一次,由于材料的冷作硬化作用,套筒的一端需要增加一薄垫片,以使波形套筒再次在塑性变形区工作,一个新的波形套筒拆卸3,4次后会因塑性变形太小而报废。

图3 波形套筒调整轴承预紧力主减速器结构

虽然采用压缩轴承装配宽度公差、波形套筒等方法在保证预紧力的精度和简化调整方式等方面起到了一定作用,但主减速器预紧力安装调整依然很繁琐,存在装配效率低下、零部件数量多、对车桥装配线上技术要求高等缺点。随着汽车制造技术和轴承技术的发展,上述轴承已不能够满足主减速器向集成化、轻量化、免调整发展的需要,因此开发了一些先进的主减速器单元轴承,以下介绍两种结构先进的主减速器单元轴承。

2.1 锥齿轮单元包轴承

锥齿轮单元包轴承(图4)主要由壳体、两套大锥角圆锥滚子轴承、连接卡簧和盒式密封件组成。

轴承的轴向游隙在出厂时已预先调整好,装配时只需将单元包压入到锥齿轮轴上,拧紧轴上螺母后,就有了确定大小的预紧力(这样可以消除锥齿轮轴工作中的跳动现象和磨损,从而提高轴承的使用寿命),然后将单元包安装到差速器壳体上。在这种结构中,完全取消了轴承之间的调整垫,降低了主减速器安装的难度,减少了零部件的数量,使主减速器结构更加紧凑,降低了安装费用,同时也降低了车桥安装线上的技术难度。

1—前轴承;2—盒式密封装置;3—单元包壳体;4—调整垫片;5—卡簧;6—后轴承

在这种单元包的结构中,两套轴承的内圈小挡边均作了加长,取代了常规结构中的内隔圈,在内圈小挡边外径上设计有凹槽,便于用卡簧将两套轴承连接在一起。在单元包壳体上隔挡处设计有油孔,便于将齿轮飞溅过来的润滑油流入到两轴承之中。轴承的轴向游隙是通过调整两套轴承外圈之间的间隔距离B(图5)和壳体隔挡的厚度A(图4)来实现的,只有当B>A时,轴承才能够产生轴向游隙。在前轴承的内圈大挡边外径上安装一由密封圈和防尘盖组合而成的盒式结构密封装置,可防止外界杂质的进入和润滑油的泄漏。

主动锥齿轮与差速器盘形从动齿轮的啮合调整则是通过调整单元壳上的凸缘与车桥壳体之间的垫片而获得的。

图5 两轴承外圈之间宽度B

2.2 卡车锥齿轮单元轴承

图6所示为卡车锥齿轮单元轴承,也称TPU单元轴承(Truck Pinion Unit),其是在锥齿轮单元包轴承基础上作了进一步优化和集成而开发出来的,最明显的区别就是将前轴承外圈、后轴承外圈与壳体结合为一个整体,轴承零件数量由7件进一步缩减到4件,使轴向游隙的调整更加简单,减少了零部件安装的尺寸误差。该类型其余结构和性能与锥齿轮单元包轴承一致,安装时只需将主动锥齿轮轴压入到轴承内孔中即可,主动锥齿轮与从动齿轮间的啮合仍然是通过调整单元凸缘与车桥壳体间的垫片实现。

1—单元壳体;2—盒式密封装置;3—前轴承内组件;4—卡簧;5—后轴承内组件

3 圆柱滚子轴承(导向轴承)的发展

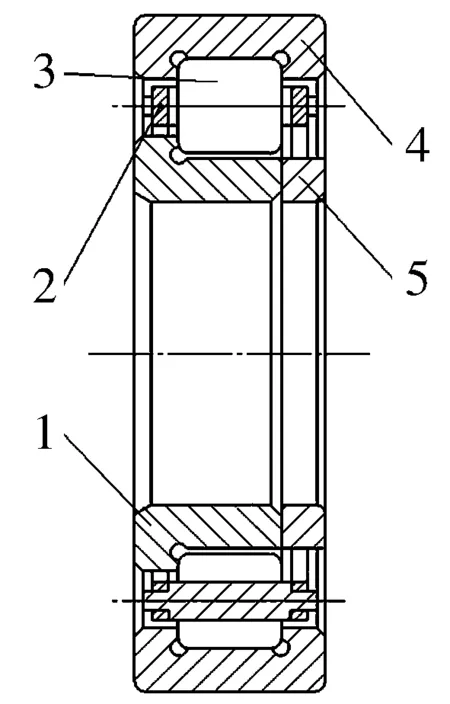

圆柱滚子轴承仅在跨距式结构中使用,早期的导向轴承基本上采用NJ型(图7)或NUP型(图8)通用圆柱滚子轴承,轴承带有保持架,但是随着车桥向大扭矩、轻量化方向发展,这种轴承的承载能力已不能够满足车桥的要求,一种满装自锁结构的圆柱滚子轴承开始在各种类型的载重车桥上得到应用。

1—外圈;2—内圈;3—保持架;4—滚子

1—内圈;2—保持架;3—滚子;4—外圈;5—平挡圈

这种满装自锁结构的圆柱滚子轴承与通用圆柱滚子轴承的内、外圈结构基本一致,但是满装结构没有保持架,滚子的数量有了大幅度增加,因此轴承的载荷能力也有了大幅度提高,适用于驱动桥低转速、重载荷的需要,主要有NJ型满装圆柱滚子轴承和NUP型满装圆柱滚子轴承两种结构(图9)。这类轴承不但对轴承径向游隙提出了要求,而且为了实现满装自锁的要求,保证滚子不散落,还要求轴承保持一定的圆周总间隙。

1—内圈;2—滚子;3—外圈;4—平挡圈

近年来,随着高速公路的发展,载重汽车和高速客车的运行速度多有极大的提高,一种安装在变速箱和主减速器之间的电涡流缓速器开始得到应用,它是一种高效汽车制动辅助装置,俗称“电刹”,是国际流行的第3制动系统,既可以使汽车在坡道行驶时,方便地实现缓速或恒速行驶,也可以在高速公路或路况较差的情况下,及时轻松地进行缓速,因此可极大提高汽车行驶时的安全性与舒适性。在这种情况下,就要求导向轴承在正常运转条件下,在受到缓速器反向制动时能够快速换向。若采用满装自锁圆柱滚子轴承,由于其圆周总间隙较小,轴承在突然受到反向旋转力矩时,会出现滚子不自转,整体在内、外滚道间滑动,从而造成轴承烧死现象。因此一种满装不自锁圆柱滚子轴承得到了应用,其结构如图10所示,其外圈由双挡边结构改为单挡边、单锁圈结构,轴承的圆周间隙较大,一般大于0.6 mm,便于滚子的正、反向运转。

1—内圈;2—滚子;3—外圈;4—锁圈;5—平挡圈

4 结束语

现代主减速器轴承已开始向单元化、专用化方向发展,轴承的承载能力和综合性能不断提高,已逐步将一些非轴承功能部件与轴承相结合,不但使轴承的安装调整简单化,而且还使轴承的性能更加满足主减速器的特殊要求,满足了汽车车桥向轻量化、长寿命发展的需求。