强夯加固煤矸石地基物理模拟试验研究

张清峰

(江南大学环境与土木工程学院,江苏无锡 214122)

0 引言

煤矸石是煤炭生产过程中产生的固体废弃物,煤矸石每年的排放量相当于当年煤炭产量的 15%~20%,全国每年产生的煤矸石约 1.5~2.0亿 t。据不完全统计,我国煤矿目前已累计煤矸石山1 500多座,堆存量达 40多亿 t,占地 1.33万 h m2,而且每年还以约 1亿 t的速度递增,新增占地约 400 h m2。而煤矸石的综合利用率尚不到 15%,数量众多的矸石山不仅侵占大量耕地,而且还会产生一系列的环境问题[1]。采用强夯法对结构松散的煤矸石场地进行加固密实处理,然后用作建筑用地,现已在全国多个矿区推广应用,取得了大量的经验数据。国内的一些学者通过试验手段,研究了煤矸石地基的强度特性、动力特性、破碎特性和分层振动碾压特性,为煤矸石在地基中的应用提供了理论依据。

由于目前没有用强夯法加固煤矸石地基的整套理论和计算公式,有关强夯加固煤矸石地基可检索到的文献主要集中于工程实例,机理研究很少。通常是参考强夯法处理碎石土场地地基的经验。但是,煤矸石是一种松散堆积物,在颗粒结构和岩性组成上有特殊性,使其在物理力学性质、压密性等方面与其它松散介质相比有明显差异。破碎压密是土的工程压密研究中比较特殊的问题,尽管国外在煤矸石工程利用的实践中已积累了不少成功的经验,但关于矸块破碎程度与压密效果关系问题目前仍有各种不同的观点。这个问题涉及到施工设计和施工质量控制,是煤矸石破碎压密处理技术中的关键理论问题。

强夯法加固地基的国内外研究现状表明,由于强夯机理的复杂性,到目前为止,不论国内或国外,强夯法仍停留在经验设计阶段,严格的强夯模型和理论计算分析并不多。强夯法的理论研究正处于发展阶段,而且研究主要是针对不同性状的土进行的,对煤矸石地基的加固机理的研究较少,可以说强夯加固煤矸石地基理论研究远落后于工程实践。因此,本文通过物理模型试验对强夯过程中的矸块破碎特点、动力压密机制、强夯后煤矸石地基的承载力等做进一步研究,以推进强夯加固煤矸石地基广泛应用。

1 物理模型试验设计

根据相似理论,推导相似准则,为简化模型试验条件,模型试验采用与原型相同的材料,综合考虑模型试验台的规模,煤矸石的颗粒组成特点,测量系统的精度等因素,确定模型试验的几何缩比为 CL=10。对夯锤质量为 25 t,夯击能分别为 2 000 k N·m、2 500 k N·m、3 000 k N·m、3 500 k N·m、4 000 k N·m分别做模型试验,根据相似准则和模化设计,最后确定模型试验的夯锤为 0.025 t,落距分别为 0.8 m、1.0 m、1.2 m、1.4 m和 1.6 m。试验台高1 000 mm,它由两个两块直径为φ 410 mm、高 500 mm、厚 10 mm半圆弧板和厚 10 mm的底板通过 M16螺栓联结组成,在半圆弧板外部焊有加固筋板。与地震或机器振动的周期性循环荷载不同,强夯是间歇性冲击荷载。因此,为模拟冲击荷载作用下煤矸石地基的动力学特征,需采用落锤加载。用吊车将夯锤提到预定的高度,然后使其做自由落体运动。重锤为钢筋混凝土锤,外壳为钢管,钢管厚度为10 mm,顶面钢板厚 10 mm,底面钢板厚 10 mm,顶面与底面钢板和钢管采用焊缝连接。钢管内浇筑混凝土,混凝土等级为 C 30。为了使重锤落下时不发生偏斜,设计成孔半径为 12 mm的穿心锤,使重锤从导杆上落下。

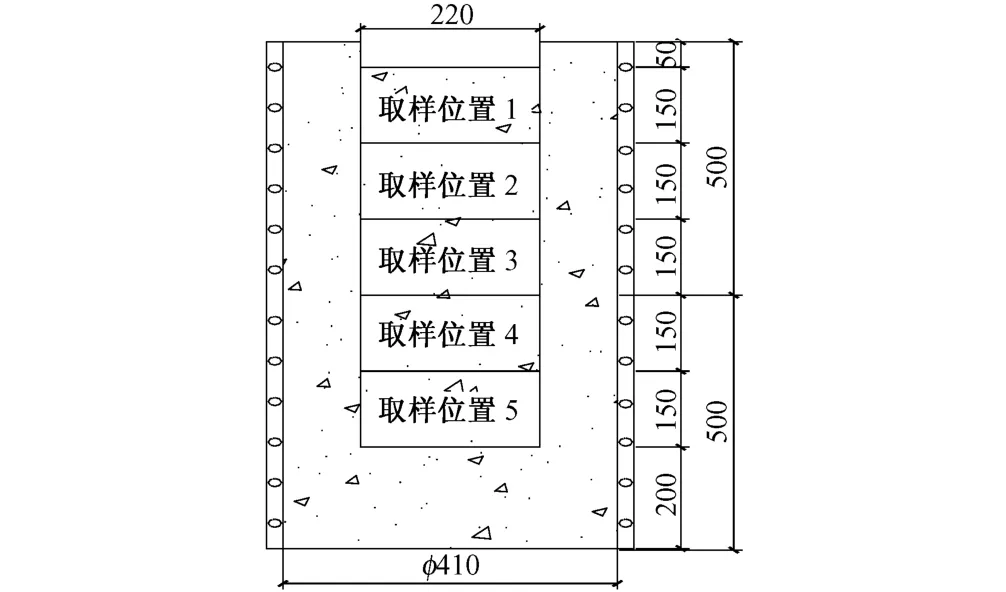

模型试验整个过程为:①先测定夯前煤矸石的级配情况、干密度、含水量、黏聚力、内摩擦角、弹性模量和承载力。②为了模拟现场实际情况,分层填煤矸石,人工分层夯实,分层夯实后的厚度除最底层控制在200 mm,其余各层均控制在 150 mm。③调试仪器,使落锤从预定高处自由落下,每夯一击后,用直尺量其夯沉量,当最后两击的平均夯沉量 <5 mm时,即停止夯击。④停止夯击后,拆卸煤矸石,量测各层夯锤下煤矸石移动变形量以求干密度。⑤取样的位置如图1所示:测定夯后煤矸石的级配情况、干密度、黏聚力、弹性模量、承载力。⑥改变夯击能,重复操作②~⑤。

图1 取样位置(单位:mm)

2 数据处理与分析

2.1 强夯前后级配曲线的变化

强夯前,大颗粒之间架空的空洞很多,结构松散而不均匀。强夯以后煤矸石经过冲击和破碎,原大颗粒之间架空的空隙被破碎颗粒和小颗粒充填和压实。粗大矸块被破碎,煤矸石粗颗粒减少,细颗粒增加,矸石地基由松散变得均匀密实。夯坑形状为椭球形,且有一定隆起,夯坑体积随夯击能、夯击次数的增大而增大。由级配曲线变化可以看出,强夯导致大粒径矸块的破碎效果明显,细小颗粒含量比例的增大幅度较大,级配状况得到明显改善,强夯加固效果明显。强夯前,不均匀系数、曲率系数的平均值分别为 5.47和 0.83,表明夯前煤矸石级配较差。强夯后,不均匀系数、级配系数的范围分别为 5.23~7.20及0.83~1.35,平均值分别为 6.11和 1.07,表明夯后煤矸石级配有了显著的改善,达到了良好级配的要求。粒径 >26.5 mm的矸块含量明显减小,粒径 <26.5 mm以下的各粒组含量有不同程度的增加,细料与粗料的重量比 km随夯击能的增大而增大,对同一夯击能,细料与粗料重量比km随深度的增大而减少,说明强夯对煤矸石粗大颗粒的破碎程度随夯击能的增大而增大,而同一夯击能随深度的增大而减少。

2.2 强夯后干密度与深度的关系

随着深度的增加,强夯作用下煤矸石的竖向变形量也随之减少,表明夯击能的传递,随深度的增加而逐渐减弱。根据夯锤下各层煤矸石的竖向变形量,计算出不同位置的不同夯击能的干密度(见图2)。由图2可以看出,强夯前,煤矸石的干密度平均值为 1.60 g/cm3。强夯后,煤矸石的干密度有了较大的增长,增长幅度随单击夯击能的增大而增大。且同一夯击能作用下,干密度的增长幅度随深度的增加而逐渐减小,近似按负幂指数规律变化。具体如表1所示。

图2 干密度随深度变化曲线

表1 强夯后不同夯击能作用下的煤矸石干密度

2.3 黏聚力的变化

强夯前后的不同位置不同夯击能的煤矸石的黏聚力见图3。

由图3可看出,不同的夯击能作用下,强夯后煤矸石的黏聚力有了较大的提高。强夯前煤矸石的黏聚力为 14.05 k P a,强夯后黏聚力提高的幅度随夯击能的增加而增加,在同一夯击能作用下,提高的幅度随深度的增加而减小。具体见表2。

表2 强夯后不同夯击能作用下的煤矸石黏聚力

2.4 弹性模量的变化

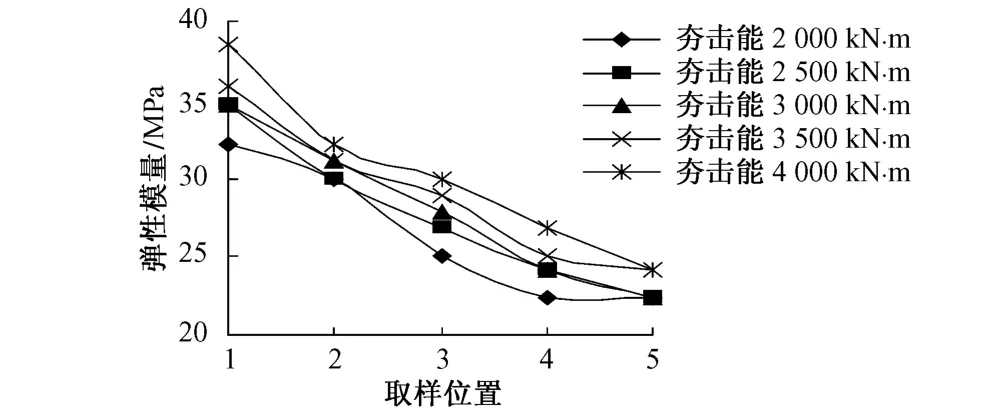

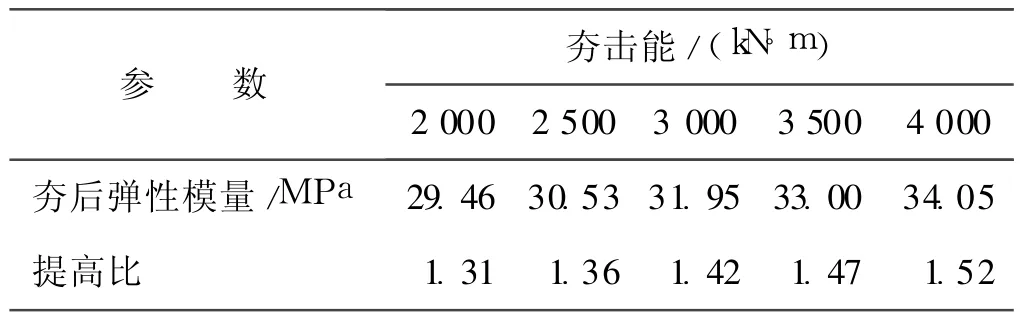

强夯前后的不同位置的不同夯击能的煤矸石的弹性模量见图4。由图4可看出,强夯前,煤矸石的弹性模量平均值为 22.43 MPa。强夯后,煤矸石的弹性模量有了较大增长,且弹性模量的增长幅度随深度的增加而逐渐减小,近似按负幂指数规律变化。根据强夯前后不同夯击能作用下的矸石地基的平均压实度可推算其弹性模量。具体见表3。

图4 不同取样位置的弹性模量

表3 强夯后不同夯击能作用下的煤矸石弹性模量

2.5 夯后煤矸石地基承载力评定

天然煤矸石结构松散,空隙率大,承载力低,不能满足设计要求。对其进行强夯加固,主要是提高其承载能力。因此,承载能力是评价加固处理效果的一个重要指标。强夯后不同压实度的煤矸石地基的 P—S曲线见图5。

图5 不同压实度 K的煤矸石地基 P—S曲线

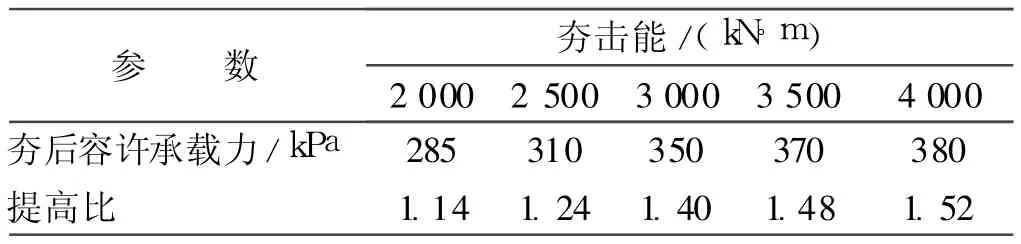

强夯后煤矸石地基的承载力随着夯击能的增大而显著增大,根据强夯前后不同夯击能作用的煤矸石地基的平均压实度可推算其容许承载力。具体见表4。

表4 强夯后不同夯击能作用下的煤矸石容许承载力

3 结论

强夯后煤矸石地基的物理力学性质较夯前有较大改善,加固效果明显。强夯加固范围内,煤矸石的密实度、弹性模量、黏聚力、承载力有了较大的增长,其增长的幅度随夯击能的增加而增加,在同一夯击能作用下,随深度的增加而逐渐减小,近似按负幂指数规律变化。弹性模量、黏聚力、密实度与承载能力有较好的相关性,即在强夯冲击荷载作用下,随着弹性模量、黏聚力、密实度的提高,承载能力也相应地提高。

采用室内物理模拟试验研究强夯作用下煤矸石地基的有效加固范围和夯后地基承载性能,优化设计指导施工是一种尝试,由于受试验条件的限制,必须对煤矸石作必要的处理(去除粗大矸块和采用相似级配进行缩尺),使试验中所用的矸石试样与天然状态的煤矸石在粒度构成上存在一定差别。这些环节可能导致试验结果出现由人为和设备因素引起的误差。尽管如此,作为一种模拟性质的试验,试验的结果能够反映煤矸石工程性质的基本特征,对于认识和了解煤矸石在不同夯击能条件下的破碎密实情况和加固范围具有一定的意义。

[1]张庆利.煤矸石山生态复垦研究进展[J].安徽农业科学,2009,37(3):1289-1291.

[2]刘金辉.煤矸石复垦建筑用地工艺及方法研究[J].矿山测量,2008(4):73-75.

[3]唐志新.煤矸石做为建筑地基的特性分折及实践[J].矿山测量,2006(4):76-77.

[4]刘松玉.煤矸石的强度特征试验研究[J].岩石力学与工程学报,2006,25(1):199-205.

[5]杨秀敏.煤矸石地基处理工程实践[J]建井技术,2008,29(1):39-41.

[6]刘松玉.煤矸石颗粒破碎及其对工程力学特性影响研究[J].岩土工程学报,2005,27(5):505-510.

[7]刘松玉.煤矸石的动力特性试验研究[J].东南大学学报,2005,35(2):280-283.

[8]姜振泉.煤矸石的破碎压密作用机制研究[J].中国矿业大学学报,2001,30(2):139-142.

[9]姜振泉.煤矸石固结压密性与颗粒级配缺陷关系研究[J].中国矿业大学学报,1999,28(3):212-216.

[10]韩文喜.上海浦东机场场道地基强夯处理极其机理研究[D].成都:成都理工学院,1999.

[11]张清峰.强夯法在煤矸石地基加固中的应用研究[D].徐州:中国矿业大学,2004.

——《压密注浆桩技术规范》解读(二)