静态爆破技术在隧道开挖施工中的应用

梁晓峰

(中铁十八局集团有限公司,天津 300222)

1 工程概况

静态爆破技术是一种新的破碎或切割岩石及混凝土的技术,与传统的炸药爆破相比,它具有无噪声、无振动、无飞石及无炮烟污染等特点,主要应用在环保要求较高的混凝土拆除工程、石材荒料开采领域,近几年在一些隧道开挖施工中也有应用。

襄渝铁路二线新紫阳隧道穿越紫阳县城繁华商业街、居民区和 310省道,隧道埋深 5~130 m,且距右侧既有紫阳隧道 25~31 m。为保证隧道附近居住房屋、310省道和既有紫阳隧道不受扰动,决定采取静态爆破技术。

2 洞身开挖施工方法及工艺

本隧道为单线铁路隧道,全长为 490 m,从进出口双向掘进,采用静态爆破技术进行洞身开挖。总体施工方法为液压式岩石分裂法掏槽、静态破碎剂破碎、液压式岩石分裂机修边开挖法。现主要将液压式岩石分裂法掏槽、静态破碎剂破碎二部分的施工工艺介绍如下。

2.1 液压式岩石分裂法掏槽

2.1.1 达尔达液压分裂机简介

采用液压式岩石分裂机替代爆破和传统的破碎方法,主要因为它在破碎岩石或混凝土时不会产生压力波,也没有振动、噪声和粉尘,而且操作简便,特别是对破碎体积小,要求短时间内完成的项目非常适用。本项目采用的是德国达尔达液压岩石分裂机,该分裂机由三部分组成:液压动力站,高、低压油管,分裂机。整机图片见图1。

图1 达尔达分裂机整机

2.1.2 施工过程

首先根据设计要求确定劈裂岩石的分割线,根据岩石的劈裂难易程度布孔,确定钻孔深度和孔间距,钻孔深度必须大于中间楔块伸出的最大值,排孔应在同一平面内,避免出现犬齿孔。在本工程中该分裂机主要用来掏槽和开挖外轮廓修边,掏槽钻孔深度 50~60 cm,孔间距 10~20 cm,钻孔完成后将一个或多个分裂机插入钻好的排孔内,启动液压动力系统,中间楔块在液压力的推动下伸出,迫使夹在它两边的一对反向楔块向岩石孔洞的两壁扩张,几秒钟内就可以破开材料。随后,缩回中间楔块,拔出分裂机,进行掏槽,作为下一步静态爆破的临空面。

2.2 静态破碎剂破碎施工

2.2.1 破碎机理

静态爆破(又称静态破碎)是将一种含有钙、铝、镁、硅、铁等元素的无机盐粉末状破碎剂,用适量水调成流动状浆体,直接灌入钻孔中,经水化反应后,产生巨大膨胀压力(可达 30~50 MPa),将混凝土(抗拉强度 1.5~3.0 MPa)或岩石(抗拉强度 4.0~10.0 MPa)胀裂、破碎。

2.2.2 影响膨胀压力的因素

静态爆破方法主要是利用静爆剂的膨胀压力来劈裂混凝土或岩石,因此在破碎设计之前,首先须要了解破碎剂的性能,影响膨胀压力的因素,然后才能进行钻孔参数的设计,进行无声破碎施工,为此必须考虑以下几点:

1)温度。因破碎剂的主要成分为 C a O,环境温度越高,破碎剂水化反应越快,其膨胀压力也越高。经过试验得出,某一破碎剂,在20℃时,膨胀压力达 40 MPa;而在13℃时,膨胀压力仅达 20 MPa。而且当温度低于15℃时,膨胀压力急剧延迟,在30℃以上时,破碎剂的膨胀压力迅速提高。

2)水灰比。所谓水灰比就是水与破碎剂的质量比,膨胀压力随水灰比的增大而减小。试验证明,破碎剂的水灰比为 20%时,膨胀压力非常大,但流动性很差,水灰比 >30%时,尽管流动性好,但膨胀压力下降太多。因此,考虑施工的可靠性,水灰比在 25%~30%为宜。紫阳隧道采用的破碎剂为棒状,它用强力纸做成圆筒状,在水中浸泡 2 min,约吸水 25%,膨胀效果很好。

3)孔径。一般来说,随孔径增大,膨胀压力也将提高,因为钻孔直径越大,装入破碎剂浆体多,所以膨胀压力也越大。但是当孔径超过 φ 60 mm时,药量增加太大,当遇到30℃以上施工环境时,水化和放热速度快,可能会发生喷孔现象。

4)填充密实度。破碎剂填充密实度与水灰比和管孔作业有关。试验证明,破碎剂的密实度从 1.22 kg/cm3提高到 1.65 kg/cm3时,在水灰比为 30%的同样条件下,膨胀率从 0.5%增加到 6.5%,而压缩力也从 10 MPa提高到 30 MPa,这也证明填充密实度越高,则膨胀和破碎效果越好。

2.2.3 钻爆设计与施工

开挖的整个施工程序为:确定开挖步骤→岩体调查→静爆设计→钻孔→选择静爆剂→装药充填→胀裂→二次破碎→清理→检查断面。

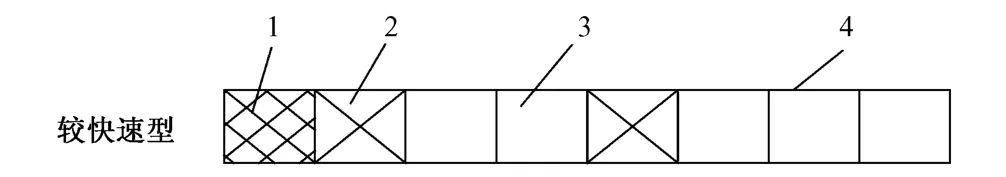

1)开挖步骤。按照该单线隧道开挖断面特点,将其分为 4个部分进行开挖(见图2),分别为 1、2、3、4部分,安排 1部超前开挖,利用 1部开挖空间,以掌子面为临空面,进行竖向打眼开挖 2部,这样不但可以节约搭拆脚手架,安全施工,而且可以提高施工效率。同样利用 2、3部超前开挖 3、4部。在隧道开挖外轮廓处,或者由于断面轮廓为曲线无法竖向打眼处,则预留20~40 cm修边层,采用顺帮钻孔,准确修边。修边层由于体积较小,利用达尔达岩石分裂机可在短时间内完成,实现时间可控,超欠挖可控,安全生产。

2)岩体情况。新紫阳隧道大多为Ⅱ、Ⅲ级围岩,占整个隧道的 85%,属于中硬岩。本施工工艺主要用于Ⅱ、Ⅲ级围岩,而且在中硬岩中静爆效果较好。该隧道也有Ⅳ、Ⅴ级围岩,采用液压破碎锤或大功率挖掘机等其他方法开挖。

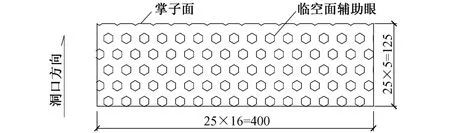

3)钻孔与堵塞。钻孔采用气腿式风动凿岩机,钻眼孔径为 φ 38 mm~φ 50 mm,第 1部钻孔与掌子面垂直,掏槽眼安排在隧道中线位置,共计 5排 80个孔,钻孔间距 10 cm,钻孔深度 55 cm,中间一竖排钻孔直径为 φ 50 mm,做为临空面,两侧竖排掏槽眼孔径为 φ 42 mm,安放达尔达岩石分裂机。掏槽后其余断面采用正常静爆破,整个 1部的完成为第 2部开挖提供竖向钻孔作业面。

第 2部竖向钻孔布置见图3。根据 K系列产品技术要求,在中硬岩中,钻孔间距 a=15~36 cm时最佳,经过试验取 a=25 cm,钻孔确定为25 cm×25 cm网状布置,纵向每次钻孔 5排即进尺 1.25 m,竖向钻孔深度 1.3 m。第 2部采用二台阶钻孔开挖,同样第 3部和第 4部采用上述方法施工,这样 1、2、3、4部可形成流水作业,有效利用了作业面,利于加快施工进度。

图3 竖向钻孔布置图(单位:cm)

堵塞的作用在于增加炮孔约束条件,提高胀裂效果。对于向上倾斜的炮眼还起到装药后防止药卷下掉的作用。堵塞可用木塞或塑料塞,也可用炮泥,堵塞长度 10 cm左右。

4)静爆剂种类的选择。由于普通静爆剂水化速度慢,水化反应 24 h左右时,才能接近最大膨胀压力,无法满足隧道掘进要求,故新紫阳隧道采用了 K系列快速静爆剂,K系列快速静态破碎剂除主体膨胀破碎剂药卷外,还有一种热敏剂静态破碎剂卷,可加速静爆剂的水化反应。其主要技术指标为:最大膨胀压力 50~60 MPa,水化反应时间 10~60 min,适用环境温度-16℃~35℃,可根据不同季节及施工环境温度选用 K-Ⅰ ~K-Ⅳ型静爆剂。

5)炮眼胀裂顺序。为使各类炮眼在胀裂时能有更多更大的自由面,以提高胀裂效果,各类炮眼在胀裂顺序上应存在一个时间差。为此,在炮眼破碎顺序上的安排第 1部:掏槽眼→辅助眼→周边眼;第 2、3、4部为前排先破碎→后排后破碎的顺序,其中在前排一定范围内可以同时装药,后面每排依次推迟 0.5 h后装药破碎,可减少前排挟制,而取得较好破碎效果。

6)装药。静态爆破与炸药爆破不同,装药需基本填满炮孔,按照空孔总长计算,并随孔径、孔距而异。破碎剂的总用药量按照被破碎体积乘以单位体积耗破碎剂量的经验数据按下式计算:

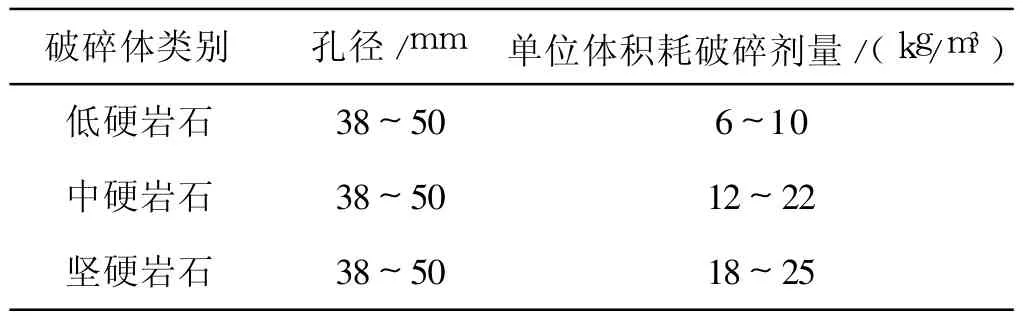

式中,Q为破碎剂总用药量(kg);V为破碎体积(m3);q为单位体积耗破碎剂量(kg/m3)。q参照表1使用。

表1 破碎剂单位体积用药量

药卷装入钻孔后用木棍捣实。钻孔装药结构见图4。

图4 装药结构图

7)循环作业:第 1部每一掏槽循环进尺 0.5 m,对应辅助眼和周边眼进尺也为 0.5 m,每天二次掏槽二次破碎循环进尺 1.0 m。第 2、3部每天 1循环,进尺1.25 m。第 4部由于暴露时间较长,加上有裂隙水的浸泡,岩石风化较快,部分地段采用破碎锤及大功率的挖掘机可开挖,进尺较快。

2.3 出渣

由于采用分部台阶开挖,各部开挖空间较小,第1、2部只能采用人工 +小推车的出渣方式,将 1、2部的渣堆在第 3部,再利用挖掘机(安放在第 4台阶上)一同出渣。

静态爆破剂发生作用后,岩石大部分已经出现裂纹,然后利用挖掘机装配的液压破碎锤将大块岩石二次破碎分解,然后利用装载机、运输车出渣。

3 静爆作业注意事项

1)静爆剂浆体略有腐蚀性,操作人员必须戴手套、防护眼镜及口罩,工作完毕,应及时洗脸和洗手,以防碱性刺激皮肤。

2)装填炮孔时,每卷均要捣实,孔口要堵塞,在灌浆到裂缝出现前,不得在近距离直视孔口,以防发生喷孔现象,伤害眼睛。

3)炮孔内积水在装药前应排除干净,防止水灰比过大,静爆效果降低。

4)热敏剂药卷浸水温度应控制在25℃以下,浸水时间不要超过 2 min,防止药卷外壳在水中胀破。

5)破碎剂应随配随用,配制好的药卷浆体应尽快装入钻孔内,并应在 10 min内用完。

4 结语

襄渝铁路二线新紫阳隧道在开挖过程中采用了静态爆破,取得了良好的效果,不仅满足了隧道工期,而且保证了当地居民的正常生活,实现了 310国道和既有紫阳隧道的运营安全,得到的当地政府、业主、设计和监理单位的一致认可。

但是静态爆破也存在一定问题,比如施工成本较高,钻孔过多导致开挖进度不如传统爆破速度快,破碎效果受温度影响较大,开裂时间不宜控制等,因此该方法只有在特殊的施工环境下及个别有约束条件的工程中采用。

[1]游宝坤.静态爆破技术——无声破碎剂及其应用[M].北京:中国建材工业出版社,2008.