条烟综合检测机在线测控系统的实现

刘国平/上海烟草(集团)公司

条烟综合检测机是针对卷烟高速包装机生产的条烟成品的外观质量、隐形字符码和缺包称重检测“三合一”的检测新设备。通过对在线测控系统特点的研究和合理设计,使各个分系统有机地集成在一起,相互协调,各司其能,满足了“中华”牌卷烟专用生产线的使用要求。

0 引言

随着卷烟包装机向着高速化、连续化方向的发展,其包装质量已无法靠人工来检测,而实际生产中总会出现诸如条烟变形、条烟无条盒纸、条盒纸反包、条盒纸露白翘边、条盒纸破损;条烟无油封纸、油封纸烂、油封纸散包;条烟无拉线、拉线错压、拉线偏离等外观缺陷、条烟荧光喷码漏失、字迹不清晰和条烟缺包质量事故。为从技术和设备上保证“国烟”的高档精品的质量,需要设计开发一种在线的综合检测机,将包装线上不合格的条烟从生产线上剔除,避免流入装箱工序。

上海卷烟厂现有“中华”牌卷烟软包生产线有部分类似项目(称重式少包检测和拉线检测),该项目由多家协作单位完成,有单片机控制逻辑,也有PLC控制逻辑,不便于维修保养。

1 条烟综合检测机总体方案及指标

1.1 总体方案

条烟综合检测机总体见图1,为条烟综合检测机与FX2包装机连接使用的框图,与GD500包装机连接时不需要连接机和C形下烟器。

条烟综合检测机从右到左分为输入段、检测段和输出段三个部分,顶部属于连接机。输入段采用皮带机(M1)加两侧挡条导向保证条烟匀速运动(皮带速度10 m/min),为条烟喷码提供连续平稳的条件,保证了喷码的字迹大小一致。其中光电开关B9用于触发喷码器。

图1 FOCKE-FX2条烟综合检测机总体

喷码后的条烟离开输入段前,由光电开关B6触发像机1(B10),检测拉线的包装状态。在下落大约一条烟厚的高度后,由光电开关B2检测,启动气缸Y1将条烟推入检测段;相机4(B13)和相机5(B14)分别检测条烟的两个端面的外观,相机2(B11)和相机3(B12)分别检测条烟正面的左右两半部分的外观。此外相机2(B11)处还配紫外线光源,通过二次触发相机3(B12)进行字符检测;再下一步进入称重检测,由称重传感器(B0)进行测量。

检测完毕的条烟进入到输出段时,根据检测判断的结果,任意一个判断指标不满足时,由气缸Y2控制的剔除翻板打开,将其剔除;合格的条烟通过闭合的剔除翻板进入到输出皮带机上(M2),一直到条烟提升机。

连接机包括水平皮带机(M3)、换向推板(M4)和“C”形下烟通道。包装机运行时水平皮带机即启动,包装机停止时则延迟3 s停止;当光电开关B5检测到条烟到达换向推板前时启动换向推板(M4),将纵向运行的条烟推成横向运动进入C形下烟通道。当换向推板(M4)返回触发到光电开关B4时,如果光电开关B5没有检测到条烟到达,换向推板(M4)停下等待。由于换向推板周期性的运动,水平皮带可以储存两至三条烟,为条烟综合检测机提供匀速条件。C形下烟通道使条烟正面朝上,满足喷码和拉线检测的要求。

条烟综合检测机电控系统除了输入/输出电机、输入气缸、剔除气缸和上下游机的连锁控制外,还包括机器视觉检测系统、应变式称重检测系统、隐形码喷码系统、连接机控制系统、图像数据监控系统5个分系统。

1.2 指标

1)条烟综合检测通用技术指标:

电源 3N380 V AC 50 Hz

功耗 1000 VA

气源 0.4~1.0 MPa

光源 24 V DC,LED条形光源,安装角度可调,恒流源供电

环境温度 0 ℃ ~45 ℃

相对湿度 80%(40 ℃时)

检测速度 80条/min

条烟运行速度 0-8 m/min

平均无故障工作时间 5000 h

2)条烟外观检测系统检测指标:

条烟外观检测面 4(两个端面,顶面及拉线搭口)

分辨率 640×480(1/3″CCD 256灰度)

处理速度 60 fps

OCR/OCV 有

边缘测量精度 0.3 mm

斑点测量精度 1.0 mm2

外观缺陷检出剔出率 ≥95%

好烟误剔率 ≤ 0.5%

3)条烟少包检测系统主要技术指标:

传感器量程 12000 g

分辨率 1 g

设定精度 1 g

综合精度 1 g

安全过载 150 %R.C.

极限过载 300 %R.C.

少包剔除率 100 %

好烟误剔率 ≤ 0.5 %

2 测控系统设计方案

2.1 总体概述

电控系统总体方案(图2)采用西门子可编程控制器S7-200 PLC作为主控制器,用于安全保护、上下游机连锁、光电开关接近开关的输入、相机检测结果的输入和称重计算;输出部分用于电动机启动/停止控制、气缸驱动及光源和相机的触发,其中称重测量部分采用德国西门子的SIWAREX MS(微量秤)模快,该模块设计为S7-200PLC的扩展模块,是一个特殊的高分辨率模拟量输入扩展,集成有电子秤的全部功能。连接机水平皮带机(M3)、换向推板(M4)采用西门子MM440系列变频调速器控制,可方便地与不同车速的包装机匹配。

图2 条烟综合检测系统原理图

为了方便实时图像的监控、缺陷图像的记录分析,电控系统配置了一台工控机作为上位机和RSView32组态软件,同时也为电子秤的标定、PLC程序修改提供界面。通过一台以太网交换机与5台工业像机S7-200PLC连接。

2.2 设计思想

在设计、制造、安装、调试和校验过程中,遵循以下基本原则:

1)严格按邀请书要求及国家标准规范进行设计和制造。

2)根据以往在系统设计、制造、施工和调试过程中积累的经验,对系统设计方案进行充分的论证,对实施过程进行严格的控制,力求做到万无一失。

3)除机械配套设备在国内制造外,其余系统组件全部采用当今世界最先进技术和设备,保证系统的技术先进性。

4)无论设备的硬件还是软件采用国际及中国烟草行业流行的模块化、通用化、标准化设计,以提高系统的可维护性,进一步达到提高系统可靠性的目的。

5)系统设计保留充足余量,保证系统的可修改性、可维护性和扩展性。

6)在满足各项性能的要求下,尽量简化设计以及保证系统的可操作性。

3 程序设计

3.1 输入气缸的控制

输入气缸是由一个5口2位电磁阀驱动的,可接受最小的脉冲驱动信号为10 ms,由于S7-200PLC可用的打开延迟定时器(TON) 其分辨率为1ms的仅有t32和t96两个,为保证条烟通道的畅通无阻,气缸接通/断开时间控制必须准确无误,程序中需要使用大量的高分辨率定时器,为此,在程序设计时采用了多个比较指令来解决。

参考图3输入气缸驱动时序图,首先根据包装机最高车速800包/min,计算出输入气缸动作的最快为80条/min,其周期为750 ms。采用t32作为周期定时器,每条烟到达光电开关B1时复位并起动定时器t32,通过比较器分别获得t1-t5五个时间段。t1:条烟由输入段落下到达B1的稳定时间;t2:为气缸伸出电磁线圈Y1.1的得电时间;t3:条烟运行到检测点,并达到稳定的时间;t4:为气缸返回电磁线圈Y1.2的得电时间;t5:为下一条烟到来的等待时间,根据包装机的车速变化,其时间长短不定。

图3 输入气缸驱动时序

与上述设计方法相同的是5台像机光源控制和像机拍照的触发。程序设计中使用了t96和多个比较器。

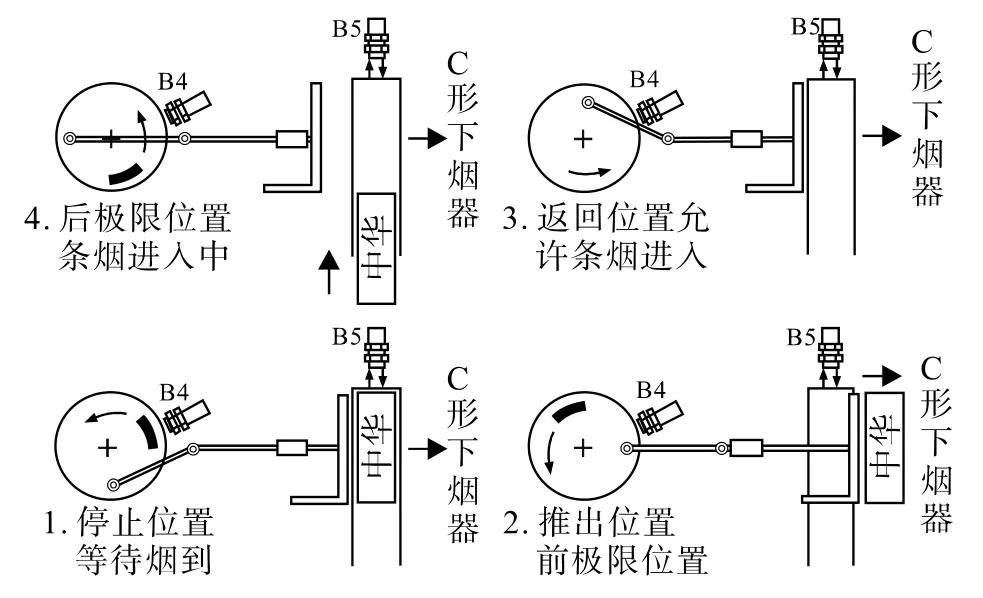

3.2 换向推板的控制

连接机部分换向推板(M4)的控制,停止位置不准确,就会直接导致堵烟。参照图4,划分出了4个位置。在图4中左下面“位置1”为正常的停止位置,由光电开关B4确定,如果停的位置太靠前,挡住了条烟的通道;如果停的位置太靠后,换向推板将条烟推入“C”形下烟器的时间太长,可能造成后一条烟被卡住。

图4 换向推板的控制位置划分

在程序设计中,每次上电后首先判断B4的状态,当换向推板不在正确的停止位置时,自动启动换向推板电机M3,当B4接通停下电机,使连接机进入生产等待状态。

正常生产中为了避免换向推板电机M3的频繁启停,通过对减速机的传动比和包装机的正常车速计算出变频器的输出频率,在实际生产中再进一步微调,确保了换向推板运行周期与包装机生产速度一致。

4 结论及展望

条烟综合检测平台是包装机到条烟输送机之间的接口设备,通道的畅通至关重要,采用智能相机和称重检测相结合的检测方案,技术成熟,为设备的有效性和可维修性带来了坚实的基础。

另外,由于在检测平台上应用了先进的测控技术,使得整个设备的系统性更加强,检测功能更加完备,可控性更加有效,在行业内具有一定的推广价值。

[1] 西门子工业自动化与驱动技术集团. S7-200系统手册[C].

[2] 西门子工业自动化与驱动技术集团. MM440简明调试指南[C].

[3] 罗克韦尔软件公司. RSView32 用户手册[C].