DZ系列纺锭轴承振动测量方法

陈芳华,蔡丽萍,王兰英,蒋智杰

(杭州轴承试验研究中心有限公司,杭州 310022)

DZ系列纺锭轴承(以下简称纺锭轴承)为无内圈、两挡边均分离的向心圆柱滚子轴承,主要用于棉、毛、麻、缉、化纤纯纺和混纺的粗、细纱机及捻线机的锭子上,转子在纺锭轴承滚子组内复圆表面高速旋转。随着人们对工作环境要求的不断提高,对纺机噪声提出了越来越高的要求,其大小已成为纺机质量优劣的重要指标之一,由于轴承是纺机的主要噪声源之一,所以对纺锭轴承噪声的控制已势在必行,迫在眉睫。

要实现对纺锭轴承噪声的控制,首先要实现纺锭轴承噪声的快速测量。由于纺锭轴承的噪声与振动存在密切相关,通过轴承振动控制能达到轴承噪声控制已成行业共识[1]。早在20世纪80年代中期,国内纺织机械厂就开始检测纺机轴承的振动,但由于纺锭轴承结构的特殊性,其振动测值极为不稳定,故在FZ/T 92025—2008标准发布前,一直未形成DZ系列纺锭轴承振动测量的标准方法,至今还没有该类轴承的振动技术条件,对该类轴承振动质量缺乏规范的评价方法。

文中从测量夹具、测量载荷、驱动芯轴、测振润滑等方面进行了试验与分析,结合ISO 15242-4:2007标准对圆柱滚子轴承振动测量的推荐建议,提出了纺锭轴承振动的测量方法,并对8个规格型号,共28个批次(每批次20套,共560套)轴承样品进行了测试、统计和分析,提出了V1,V2和V3三个振动组别的技术条件草案。

1 振动测量方法

1.1 测量物理量

振动测量的物理量可以是位移、速度和加速度3种物理量中的任何一种。但由于轴承振动的幅值一般会随着频率的增高而减小,在几千Hz时,能减小到纳米级,使得位移传感器很难测出高频振动信号。加速度传感器的振动信号与频率的2次方成正比,故对低频振动信号不敏感。而速度型传感器的振动信号与频率成正比,所以,速度型传感器是轴承振动测量的较适用传感器[2]。测量物理量推荐为速度,单位为μm/s。

1.2 测振目的与测量信号

轴承的旋转轴线呈现6个基本自由度的运动,其中1个为旋转运动,另5个为非旋转自由度上的位移,即轴承的运动误差。振动是由运动误差引起位移的结果。旋转轴承的运动误差是轴承旋转时进行相对运动的各零件滚动表面几何形状不理想所致。本测量方法的测振目的是呈现轴承零件滚动表面加工的形状误差,为轴承产品制造过程诊断或产品质量评定提供依据。鉴于纺锭轴承结构总体归类为向心圆柱滚子轴承,故参照ISO 15242-4:2007标准,测振时施加径向载荷,将传感器侧头接触于滚道中部位置所对应的外圈外径表面上方,测量轴承外圈径向振动信号。

1.3 测量夹具

由于纺锭轴承的结构具有无内圈、两挡边均分离的特点,其振动测值影响因素较多,故其测值具有较大的不稳定性。为使测值稳定,测量重复性好,测振时推荐采用专用夹具将轴承2分离挡圈进行固定,并采用标准芯轴驱动,即标准芯轴在纺锭轴承滚子内复圆表面旋转并驱动滚子滚动,从而激励轴承外圈振动,用传感器拾取外圈径向振动信号。测振原理如图1所示。

图1 纺锭轴承测振原理图

基于上述测振原理,夹具对振动测值影响较大的因素主要有夹具套与轴承外径的配合间隙、夹具套(包括紧固螺母)的质量以及驱动芯轴的旋

转精度和表面形状误差等。

1.3.1 夹具套与轴承外径的配合间隙

为了保证快速测振,轴承外径与夹具套必须采取间隙配合,确保轴承以滑配装入夹具套内。但如果配合间隙过大,将造成测值重复性不好。由于纺锭轴承的外径公差为h5,故夹具套的内孔公差推荐为H5,且应具有最小的形状误差。

1.3.2 夹具套的质量

夹具套与轴承外圈及两挡圈固定,夹具套质量(包括紧固螺母)的大小直接影响振动测值。为了在同一状态下评价轴承零件滚动表面形状误差的优劣,同一型号轴承的夹具套质量必须一致。从理论上说,夹具套的质量越小越好,结合夹具套刚性等因素,夹具套壁厚推荐为2~2.5 mm,材料为GCr15,硬度为61~65 HRC。

1.3.3 驱动芯轴的旋转精度与表面形状误差

由于纺锭轴承无内圈,故驱动芯轴相当于滚动轴承的内圈,驱动芯轴的旋转精度和表面形状误差均对振动测值产生直接影响。故驱动芯轴的旋转精度与表面形状误差应控制在一定范围内。推荐值如表1所示。

表1 驱动芯轴的主要技术规范 μm

1.4 测量转速

轴承振动在旋转动态下测量,测量时外圈静止不转,驱动芯轴以某一恒定转速旋转,转速与轴承的尺寸和结构有关。参照ISO 15242-4:2007标准,纺锭轴承振动测量的转速设定为1 764~1 818 r/min[3]。

1.5 测振润滑

在以产品质量评定为目的测振时,某些可满足振动测试的润滑要求的防锈剂可不必清除;在以产品制造过程诊断或产品质量比对为目的测振时,应对轴承进行有效清洗,注意不要引入污染物或其他振源。经清洗的轴承待清洗剂挥发干后,应使用清洁的低黏度润滑油对轴承进行充分润滑。按ISO15242-4:2007标准的推荐,润滑油的公称黏度应为10~100 mm2/s。润滑油的黏度越大,轴承振动测值对零件滚动表面形状误差的反应越不敏感,故参照JB/T 5313—2001标准,推荐L-AN15全损耗系统用油作为纺锭轴承测振润滑用油,其公称黏度为13.5~16.5 mm2/s[4]。

1.6 测量载荷

为使轴承运转平稳,测值稳定,纺锭轴承振动测量时应在轴承外圈宽度中部位置施加径向载荷,其加载原理如图2所示。

图2 加载原理图

在n=1 800 r/min和LN-15全损耗系统用油润滑状态下,对DZ1,DZ2,DZ4,DZ5和DZ6 5种型号轴承进行测量载荷试验。结果表明,对于DZ1,DZ2和DZ4轴承,当测量载荷P小于20 N时,振动测值不稳,即在轴承运转过程中,振动读数时而变大,时而变小,测值变化在50%以上,从扬声器声音监听中也反映出该现象;当测量载荷增大到30 N时,这一现象基本消除,读数指针基本稳定,仅有个别轴承偶有不稳;当测量载荷增大到40 N时,轴承振动达到稳定状态,且继续增大到50 N和60 N时测值基本不变。而对于DZ5和DZ6轴承,当测量载荷增大到50 N时轴承振动才达到稳定状态,继续增大到60 N和80 N时,测值基本不变。试验结果表明,纺锭轴承振动测量时必须给予一定的径向载荷值,该载荷太小时,将使轴承在测振过程中处于运转不稳定状态。通过试验,推荐纺锭轴承振动测量的径向载荷如表2所示。

表2 纺锭轴承振动测量径向载荷

1.7 频率范围

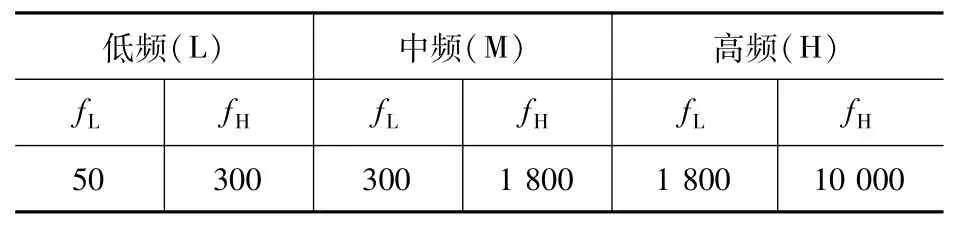

参照ISO 15242-4:2007和JB/T 5313—2001的标准,设定按表3规定的3个频段范围测量速度信号[3-4]。

表3 设定的频率范围 Hz

注:fL,fH分别为低、高截止频率。

2 纺锭轴承振动技术条件确定

2.1 确定原则

轴承振动质量水平是轴承动态性能质量的综合反映,本技术条件限值的确定未进行纺机噪声相关性研究,仅根据现有国产轴承大量样本的收集、测试及振动测值的数据统计分析,以及样品应用领域的调查与跟踪。技术条件的确定首先应考虑到国内目前产品的实际振动质量水平,同时还应考虑到标准的先进性以及先进标准对产品质量的促进作用。为体现产品质量的优劣,促进行业产品质量的进一步提高,为轴承用户根据不同使用要求选用不同质量等级的产品提供参考依据,技术条件按振动质量水平分为V1,V2和V3 3个组别,其振动质量由低到高排列。

2.2 技术方案的确定

轴承振动值在结构已确定的前提下,与外形尺寸直接相关,国内、外的轴承振动技术条件有的以内径尺寸为依据,有的以外径尺寸为依据。考虑到国内现有其他结构类型的轴承振动技术条件,如深沟球轴承、圆锥滚子轴承、圆柱滚子轴承等,均是以内径尺寸为依据的,故以滚子组公称内径为依据,确认其与振动测值的相关性。

2.2.1 滚子组公称内径与振动测值的相关性

对8个型号28组样品共560个实测数据进行处理,得到纺锭轴承的低、中、高频振动值(VL,VM,VH)与滚子组公称内径(Fw)的有关统计量如表4所示。

用表4中的统计量对560个实测数据进行线性回归(V=β0+β1Fw),得到纺锭轴承的低、中、高频振动值与滚子组公称内径的线性回归方程为:VL=6.70Fw+27.49;VM=13.87Fw+39.49;VH=4.52Fw+146.98。

表4 V L,V M和V H与F w的统计结果

用相关系数检验法对上述3个线性回归方程进行线性模型的显著检验。

假设纺锭轴承的VL与Fw不存在线性关系,即等价于不拒绝以下假设中的原假设:H0∶β1=0,H1∶β1≠0,当n=560,α=0.05时,相关系数临界值r0.05(560)=0.082 9。而纺锭轴承的VL与Fw的相关系数│r0│L=0.547>r0.05(560)。所以拒绝H0,接受H1,即认为纺锭轴承的VL与Fw之间的线性关系是显著的。

同理可得纺锭轴承的VM,VH与Fw的相关系数:│r0│M=0.587>r0.05(560);│r0│H=0.292>r0.05(560)。

故认为纺锭轴承的VM,VH与Fw之间的线性关系也是显著的。纺锭轴承的低、中、高频振动值与滚子组公称内径之间有密切的相关性。

2.2.2 产品结构特点

纺锭轴承振动技术条件确定的技术方案除考虑滚子组公称内径Fw外,还应考虑如滚子直径、外圈壁厚和滚子数等产品结构特点的因素。经对FZ/T 92025—1994标准中表2所列规格及参数分析可见,孳生型的轴承宽度、滚子长度与常规型相同,但孳生型的滚子直径小于常规型,外圈壁厚小于或等于常规型,故孳生型与常规型的结构差异对振动值影响不大。从滚子组公称内径相同的孳生型和常规型产品的实测数据及上述相关性验证结论均证实该条结论,故振动技术条件的确定以滚子组公称内径Fw为唯一依据。

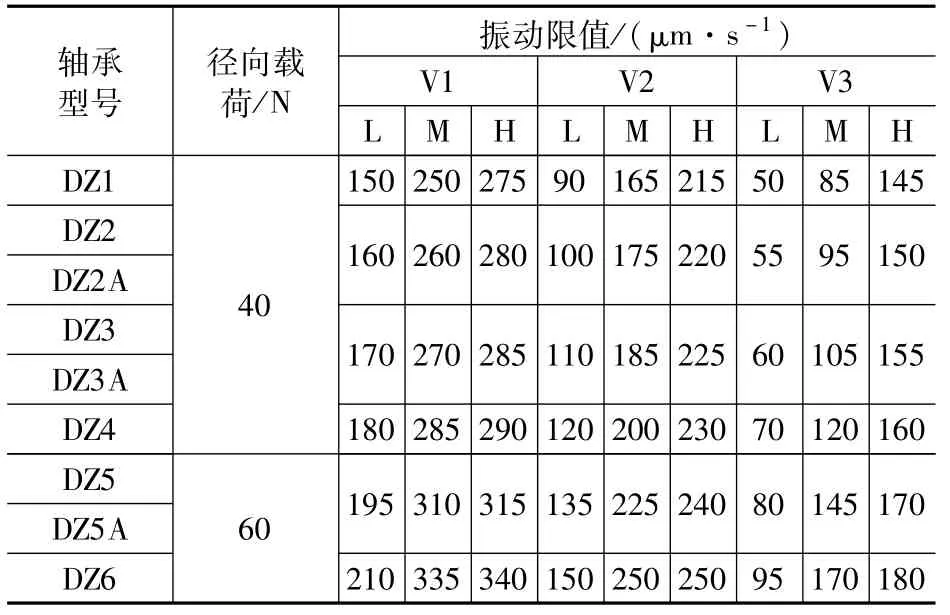

2.2.3 技术条件草案

经对所收集的8个型号、28个批次、560套样品数据的统计,依据上述确定原则及技术方案,提出纺锭轴承振动技术条件草案如表5所示。

表5 纺锭轴承振动技术条件草案

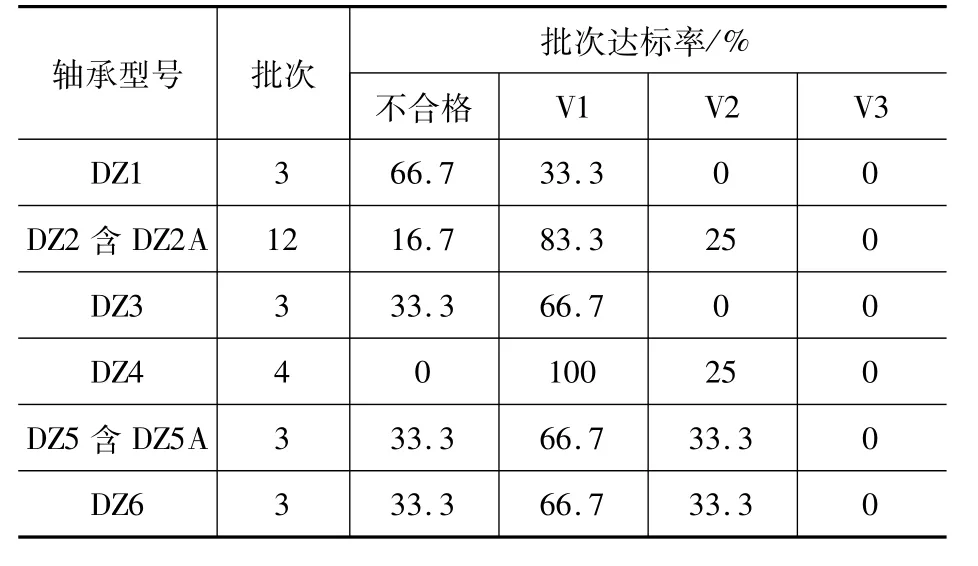

2.2.4 技术条件适宜性分析

按表5技术条件考核本次试验所收集的28个批次样品,使用一般检查水平Ⅱ级,正常检查一次抽样方案,合格质量水平AQL取2.5,各型号达标率如表6所示。

表6 试验样品达标率统计

从表6可以看到,除DZ1型号外,其余型号合格率均达到66.7%或以上,说明该标准适宜目前国产轴承企业现状。因为本次试验样品收集的产品型号规格覆盖了FZ/T 92025—1992《DZ系列纺锭轴承》标准所涵盖产品型号规格的88.9%,样品生产企业覆盖率达到67%,既有较大规模企业,也有较小规模企业。样本基本涵盖国内相关企业的优、中及较差产品。另外V3组达标率为0,说明国内高品质轴承有待进一步开发,磨超工艺、滚子精度等有待进一步优化和提高,同时说明该技术条件在目前具有一定的超前性。

3 结束语

该测量方法经使用表明,能使轴承振动测值处于一个稳定状态,能呈现出轴承零件滚动表面形状误差质量的优劣,可以在行业推广应用。但本次试验未能收集到国外同类产品,对国外先进产品实物水平缺乏比对,同时由于试验条件限制,未能进行纺锭轴承振动测值与装机后纺机噪声的相关性研究。故本技术条件仅供企业内控参考,待条件成熟时,再行修订为行业标准。