钢筋混凝土超长结构加强带施工新方法

佟兆伟

(成都同基置业有限公司,四川成都 610031)

1 工程概况

某工程项目的地下室平面尺寸为 75m×150m,已属超长结构。其中主楼部分的筏板混凝土厚度为 2m,附楼部分底板厚 800mm,设计院在主楼筏板施工区域设计了钢筋混凝土加强带。加强带围绕非标椭圆形成的800mm宽后浇带作为主楼筏板和抗水底板的分界线,作业区混凝土总量约7 200m3。

2 常规的施工方法

钢筋混凝土结构中其长(宽)度在 30~40m以上者属于超长超宽结构。通常情况下在超长(宽)钢筋混凝土结构施工中,沿结构的长(宽)度方向每间隔 30~40m就会设置一道后浇带,而后浇带又要求在结构混凝土施工完成后的 60 d才能浇筑该部位混凝土将结构连成一体。采用这种施工方法,同层工序需要进行二次交插,工序较多,时间间隔较长,造成施工成本增加,对工期紧张的工程赶工很不利,同时混凝土结构的整体质量也难以保证(尽管后浇带混凝土采用了UEA混凝土外加剂,但后浇带界面处理不当,容易出现裂缝,严重时结构产生渗漏现象),很可能给建筑装饰工作也带来容易忽视的隐患。在主楼筏板施工区域设计了钢筋混凝土加强带,以实现超长(宽)钢筋混凝土结构的无缝施工,克服后浇带施工方法的不利影响。

3 改进的施工方法

按照设计文件的要求,利用 UEA混凝土补偿收缩的原理,采用膨胀加强带代替后浇带,实现超长钢筋混凝土结构的无缝施工。由于加强带施工通常是先将加强带两侧的小膨胀混凝土浇筑完毕后,再浇筑加强带内大膨胀混凝土,这样的方法不能避免或者克服加强带周围裂纹(缝)的产生,为防止此类情况发生,设想将加强带及两侧混凝土同时浇筑,首先保证了混凝土结构的整体性,其次大小膨胀混凝土在凝结过程中其交界面才能融合在一起。

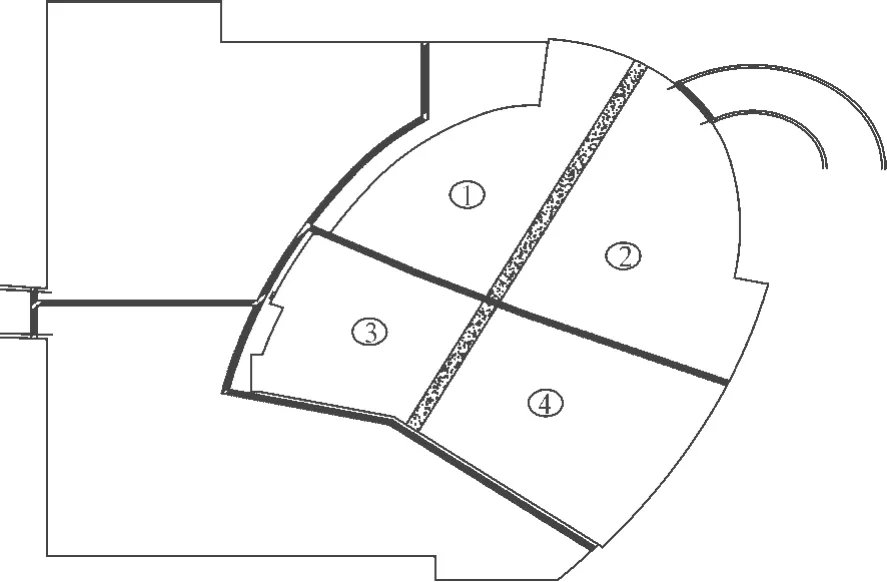

为使筏板混凝土的浇筑有序进行、合理组织,经研究拟在筏板平面上以贯穿于地下室底板的后浇带和贯穿于非标椭圆的长轴设有 2.00m宽的加强带把地下室底板分为 4个作业小段(图 1)。

图1 地下室底板施工平面

4 施工要点

4.1 筏板混凝土施工

(1)混凝土浇筑采用“一个坡度,薄层浇筑,循环推进”的连续浇筑方法,混凝土自然流淌形成一个斜坡。这种方法能较好地适应混凝土的接缝工艺,能保证及时接缝,避免冷缝的出现。在浇筑混凝土时,在每个浇筑面的前后布置两道振动器,第一道布置在混凝土的卸料点,主要解决上部的振实,第二道布置在混凝土坡角处,确保下部混凝土的密实。为防止混凝土集中堆积,先振捣出料口的混凝土,形成自然流淌坡度,然后全面振捣,并控制振捣时间、振捣棒的移动间距和插入深度。

(2)施工前对整个混凝土量和对供应速度都要有一个粗略的计算。在本工程中要求混凝土公司供应量 100~120 m3/h;根据各分区混凝土的数量,泵送混凝土时要求混凝土供应量是 40~50m3/h,泵送混凝土的坍落度要求控制在 17~19 cm,以控制混凝土自流范围。

(3)作业区内搭设两道在跨各作业区的混凝土梭槽,加设分叉小梭槽;为了满足死角等其余部位的浇筑,再投入混凝土输送泵的数量 2台,在混凝土到达加强带之前增加 1台混凝土输送泵专门进行大膨胀混凝土浇筑使用。

(4)加强带大膨胀(商品混凝土供应商根据其试验配合比确定混凝土膨胀剂的掺量,约为 15%)混凝土在小膨胀混凝土(约 12%)浇筑到二者的界面时,大膨胀混凝土与小膨胀混凝土连续进行不留间隙。

(5)混凝土的浇筑方向,各区均按从低端向高端横向铺筑,向加强带方向推进的原则进行。

(6)混凝土浇筑一次到筏板顶标高。特别应该注意的是:当小膨胀混凝土接近筏板加强带 2.00 m时,加强带大膨胀混凝土开始准备泵送,使二者在其交界位置的混凝土施工能同步进行。同时为限制混凝土在浇筑区内的自由扩散面积,减小冷缝形成机率达到消除混凝土冷缝的目的,在距加强带 2.00m处沿平行于加强带方向设置密目钢板网(9×10)两层,达到阻止混凝土自由扩散范围。在小膨胀混凝土与大膨胀混凝土的交界面处的隔离双层密目钢板网(9×10)的下部 500mm范围增加一层钢板网(9×10)以增强其隔离效果,保证两种不同膨胀性能混凝土控制在各自的区域内(钢板网设置高度自底板底标高向上 1.00m,网的支撑采用三道 16(二级钢筋)@500,焊接在筏板上下层钢筋的 25(二级钢筋)的马凳支架上)。各层混凝土间隔时间控制在3.60 h(以混凝土供应商配合比上反映的终凝时间为准)。一旦出现在浇筑区内混凝土出现流淌面积过大时,采取在混凝土浆的面层撒豆石,增加其表面结合力。

(7)混凝土表面初凝前 1~2 h,先用靠尺按现场设置的标高控制标记刮平,然后木砂板搓平,抹压必须进行二次,以消除混凝土表面浮浆。

(8)筏板混凝土浇筑完成后,应立即覆盖黑色塑料膜。在混凝土温度控制的前 3 d(水化热发展较大的时间范围内),禁止拆覆。因测量放线必须暂时拆覆时应在放线后,重新将覆膜遮盖严密。

4.2 加强带施工

(1)在设有加强带的区域内进行混凝土浇筑的过程中,要防止小膨胀混凝土进入膨胀加强带内,以免降低加强带的设置效果。浇筑混凝土前的润管砂浆、拆管排除故障及其它原因造成的废弃混凝土也不得放进结构混凝土作业面内,避免形成影响混凝土整体性的薄弱点。有此情况发生时应组织人力及时清理,并转运至作业面以外。

(2)膨胀加强带处大膨胀混凝土采取混凝土输送管泵送。地下室侧墙混凝土是在该部位超长无缝筏板混凝土初凝后终凝前浇筑。在混凝土浇筑至膨胀加强带附近时,应注意使振动棒插捣点与密目收口网保持不小于 30 cm距离,要避免振捣棒在靠近密目收口网(两层 9×10×0.8)作业时对隔离网产生碰撞,同时注意混凝土不得过振。

(3)加强带及其两侧的混凝土浇筑至设计标高后,应在该部位的混凝土终凝前再次用抹子反复抹压几次,消除混凝土表面浮浆以防止混凝土表面的裂缝出现,同时也有利于防止或消除筏板表层粗钢筋周围混凝土初凝前形成的裂纹。

(4)混凝土的养护是钢筋混凝土结构施工过程中非常重要的环节,有利于混凝土早期强度的发展,有效防止混凝土裂纹产生。养护对于加强带的膨胀混凝土来说更能发挥UEA膨胀混凝土的膨胀效能,保证加强带混凝土的施工质量。组织有效的混凝土养护工作,在混凝土作业完成后的 14 d内,有专门的养护人员和管理人员定岗养护和检查,认真执行方案规定的混凝土养护制度。还应该注意的是混凝土收平后,及时用塑料膜严密覆盖防止其表面风裂。由于本工程项目筏板属于大体积混凝土,所以根据混凝土温控测量的数据,决定是否需要增加表面覆盖层以减小内外温差。

5 实施效果及体会

混凝土结构(特别是加强带位置)没有发现裂缝(纹),说明采用的技术组织措施是有效的,为以后的同类工作积累了经验。依据设计及有关技术标准,针对性地制定施工方案,加强技术交底,并围绕方案认真组织落实,是本次超长(宽)混凝土加强带施工取得良好效果的关键。