捣固焦炉地面站除尘方式工艺技术研究

何达平 曾庆国 杨武 肖乃飞 荀继林 郭晓东

引 言

焦炉生产过程中伴随有烟尘污染,尤其在装煤期间,具有点多、面广、分散、烟尘量大、污染物种类多、连续性、阵发性与偶发性并存、烟尘粘度大、温度高、带有明火、处理难度大等特点。地面站除尘方式是目前较为先进的方法。

地面站除尘方式目前多应用于顶装煤焦炉,工艺技术成熟,但在侧装煤的捣固焦炉上应用较少。究其原因,与捣固焦炉发展较晚、地面站除尘方式投资大、能耗高、占地面积大等有关系,但主要是工艺技术不能直接移植,需要进行研究开发。

对捣固焦炉产生烟尘机理及其成份进行研究,研制出适应其烟尘特点并满足系统运行技术状况的捕集设备,是地面站除尘方式在捣固焦炉上能否取得成功的关键。

1 捣固焦炉生产过程中烟尘产生过程

焦炉生产过程中产生烟尘,主要集中在出焦和装煤时,除尘系统就是针对这两个时段所排放烟尘设计的。

1.1 出焦时:炭化室机侧、焦侧炉门打开,炉顶排烟口落盖,烟尘主要来源于以下3个方面:

(1)炭化室炉门打开后,室内部分残余烟气排出。同时,空气进入炭化室内,引发部分焦炭和可燃气体燃烧,产生烟尘排出;

(2)推焦时焦炭相互撮动产生扬尘,高温红焦进一步接触空气燃烧产生烟尘,从焦侧炉门及导焦槽散发出来;

(3) 焦炭落入熄焦车时,由于存在较大的落差,大块状红焦跌落破碎产生大量的阵发性逸散温度较高的热气流飞扬粉尘。同时,部分未完全结焦的焦炭破碎后残存的大量热解产物随热气流一同上升、燃烧,形成大量浓度很大的黑烟尘。

这一过程的烟气排放如图1所示:

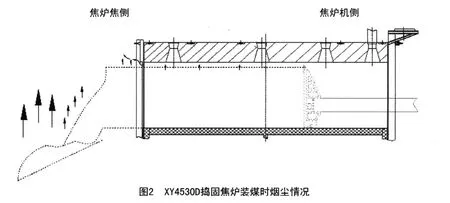

1.2 捣固焦炉装煤时:炭化室焦侧炉门关闭,机侧炉门、炉顶排烟口打开,烟尘主要来源于以下6个方面:

(1) 煤饼进入炽热的炭化室,受热后部分水分蒸发,形成气雾排出;

(2) 煤饼进入炽热的炭化室,受热后表面部分燃烧,形成烟雾排出;

(3) 煤饼进入炭化室时,与炭化室侧面刮蹭、脱落,随热气流上升、燃烧,形成烟雾排出;

(4) 气雾和烟雾上升携带细小煤粉飘起、燃烧,形成烟尘排出;

(5) 煤饼进入炭化室时,形成“活塞效应”,将烟气加温、混合后排出;

(6) 上升管阀门关闭不严或密封状况较差时,荒煤气“倒流”入炭化室燃烧,形成火焰及烟气排出。

这一过程的烟气排放如下图2所示:

2 与顶装煤焦炉比较,捣固焦炉产生烟尘的差异

2.1 捣固焦炉出焦时,产生烟尘的过程、方式极其成分与顶装焦炉相同,对除尘系统没有影响。

2.2 捣固焦炉装煤方式与顶装煤焦炉截然不同,产生的烟尘存在较大差异:

(1)捣固焦配煤水分高于顶装煤(配煤水分一般控制在8%-11%),烟尘中水分含量较高;

(2)捣固焦配煤粒度小于顶装煤,烟尘中煤粉含量较高;

(3)捣固焦炉需要打开机侧炉门装煤,烟气中空气含量高,烟气量多,烟气温度高;

(4)由于“活塞效应”,位于炉顶焦侧的排烟孔在装煤前期要先排出干燥、纯洁、温度极高的“热气”。

这些差异导致了地面站除尘系统不能在捣固焦炉上直接应用,往往出现涂糊布袋、使得系统运行阻力突然增高、烧毁管道、布袋甚至捕集设备等情况,系统无法正常运行,直接影响除尘效果。

3 捣固焦炉烟尘捕集方式的研究分析

针对捣固焦炉产生烟尘的差异,解决问题的出路在捕集设备上。采取正确的捕集方式,配之于相应的捕集设备,使其适应烟尘特点并满足系统运行技术状况,是解决这一问题的关键。

针对装煤烟尘中水分含量较高的差异,需要提高系统运行温度,确保水分在蒸汽状态通过地面站;

针对装煤烟尘中煤粉含量较高的差异,需要采取措施,将煤粉沉降或燃烧,确保其干燥、不结块;

针对装煤烟气中空气含量高,烟气量多,烟气温度高的差异,结合烟尘中煤粉含量较高的特点,在捕集口及管道前段应维持烟气的燃烧状态,但需要控制火焰长度,以降低烟气温度;采用密闭捕集方式,避免外界空气进入,保证捕集负压,以增加捕集烟气量;

针对装煤时“活塞效应”,要求捕集口及管道必须耐高温。

综合以上分析,对捣固焦炉装煤烟尘的捕集方式应为:密闭捕集、促进燃烧、控制火焰、主动沉降、耐高温。

4 捣固焦炉装煤烟尘捕集方式的实现及新型导烟车的诞生

正确的捕集方式最终需要通过捕集设备配合除尘系统实现,研制满足条件的设备随之成为解决这一问题的难点。经过认真研究、技术攻关、精心设计,诞生了新型导烟车。

新型导烟车具有以下结构特点:

4.1 双唇式导套 满足导套与炉顶排烟口密封,实现密闭捕集;

4.2 内核阻火器 将炉顶排烟口排出的火焰聚拢,分成多股小束排出,使其局部产生紊流,达到混合烟气、促进燃烧、控制火焰高度并初步沉降的目的;

4.3 耐火材料浇注管道 多股快流速的烟气进入固定管道后,突然扩容(扩大面积10倍以上),降低流速,利于燃烧并形成二次沉降;

4.4 大容积混合沉降室 从炉顶排烟口排出的三股烟气扩容燃烧后汇合于大容积沉降室,相互混合,进一步燃烧、沉降。沉降室侧斜上方设置有安全放散阀,在发生爆炸时翻起,卸掉压力。

新型导烟车投入使用后,取得了理想的除尘效果,烟气到达袋式除尘器前的温度80-100℃,除尘器阻力正常稳定,新型导烟车各项针对性设计体现出效果。

打开检查孔进入大容积混合沉降室检查,其底部发现碳颗粒燃烧后的渣粒,封盖等死角部位有碳黑,说明烟气在此已充分燃烧,扩容沉降效果明显;检查导烟车输出对接管道,内壁洁净,说明输出烟气状态良好,各成分浓度较低,完全满足地面站除尘系统要求,达到了预期的目的。

在使用过程中,偶尔发生爆鸣,车辆振动,安全放散阀瞬时打开排放。经查证,这种情况发生在上升管阀门未关闭(非正常操作)或阀门关闭不严时,此时往往有荒煤气倒流入炭化室,增大了烟气中CO浓度,爆燃造成的。

投入使用两月后,位于焦侧的前段管道内耐火浇注材料有脱落现象,现场检查分析,有两方面原因影响造成:①存在有施工缺陷所致;②由于上述分析存在“活塞效应”,煤饼进入炭化室三分之二后焦侧炉顶检查孔烟气温度高,烟气量大,烟气流速快,对耐火浇注材料冲刷腐蚀也有影响,此段管道内衬选用耐高温、耐冲刷腐蚀的耐火浇注料。施工后使用效果很好。

5 捣固焦炉地面站除尘系统完整的设备配置

捣固焦炉从机侧装煤,装煤各时段产生的烟气量不同,从保护焦炉的角度考虑,部分烟气应从机侧炉门排出。因此,捣固焦炉需要设置机侧除尘装置。

捣固焦炉地面站除尘系统完整的设备配置如下图3所示:

5.1 焦侧设备配置:(1)带捕集罩拦焦车;(2)皮带小车;(3)除尘通风干管;(4)管道、阀门系统。

5.2 炉顶设备配置:(1)带燃烧室导烟车;(2)导烟车对接机构;(3)翻板阀;(4)除尘通风干管;(5)管道、阀门系统。

5.3 机侧设备配置:(1)带捕集罩推焦车;(2)带捕集罩装煤车;(3)皮带小车;(4)除尘通风干管;(5)管道、阀门系统。

5.4 地面站系统设备:(1)烟气冷却器;(2)低压脉冲袋式除尘器;(3)风机系统设备;(4)排放烟尘。

6 捣固焦炉地面站除尘系统投入运行效果

淮钢4350D型捣固焦炉1#炉于2007年3月3日出焦,2#焦炉于2007年5月15日出焦,两座4350D型捣固焦炉日正常出焦为126孔,年产80万吨冶金焦设计能力已经达到。新型导烟车投入运行,设备性能稳定,故障率低,系统管道使用寿命长,炉顶导烟能力强,在装煤、出焦时基本无烟尘外溢,探索了捣固焦炉烟尘治理以焦炉炉顶导烟为主,机侧装煤烟尘捕集为辅的操作模式,实现了捣固焦炉侧装煤工艺与焦炉顶装煤工艺烟尘污染治理基本相同的效果即:捣固焦炉实现清洁生产,环保验收达标。

7 结束语

捣固焦炉的烟尘治理难度大于顶装煤焦炉,针对捣固焦炉产生烟尘的特点进行研究,研制出与之相适应的导烟设备,满足地面站除尘系统运行技术状况,完全可以将地面站除尘系统应用于捣固焦炉。

捣固焦炉毕竟不同于顶装煤焦炉,其个性的因素对焦炉操作和系统运行控制要求更高,在焦炉生产过程中须密切关注以下几点:

7.1 上升管阀门 此阀门损坏或关闭不严,将直接导致荒煤气倒流入炭化室,混入烟气内爆燃,造成设备损坏或更大的安全事故;

7.2 除尘系统管道切换阀门 二合一地面站除尘系统装煤除尘和出焦除尘的转换通过此阀门切换实现,阀门在负载状况下频繁工作,必须保证其负载能力,达到快速、密闭要求,否则无法跟上装煤除尘和出焦除尘的节奏,降低除尘效果;

7.3 除尘系统漏风 除尘系统采用负压方式捕集烟尘,系统漏风将大大降低系统捕集效率,降低除尘效果。同时,漏风部位抽吸水分进入系统,容易导致除尘器结露,从而与焦粉混合,涂糊布袋,造成损失,这在多雨地区尤其严重。

7.4 除尘器保温 相对于顶装煤焦炉而言,捣固焦炉地面站除尘系统运行温度较高,除尘器应采取保温措施。尤其是南方地区,空气湿度大,降雨多,更显必要。

7.5 推焦开始后,从拦焦车导焦栅推出的红焦跌落到熄焦车上,产生大量的阵发性逸散温度较高的热气流,通过拦焦车集气罩收集,并且由管道将推焦烟气导入地面站除尘器内进行处理,热气体起到烘干过滤布袋,增加布袋的透气性和以便布袋反吹风时表面粉尘脱落,使得布袋透气性增加;

7.6 当炼焦过程结焦时间保证,推焦烟气中烟怠(炭黑)含量较少,出焦时强大的热气流将红焦炭落入熄焦车里产生的细焦炭粉末带入除尘器内,粉末在0.1—0.2mm之间,而且干燥,它可以均匀涂挂在布袋的表面进行预喷涂,起到对布袋的预处理,可有效的粘附焦油类物质,有利于布袋清灰,增加布袋的透气性,用量大约在500-600kg/d。当结焦时间不够、焦炭密度较高(捣固焦炉)有生焦夹带时,推焦烟气中含有大量的烟怠(炭黑)时,烟怠中的粘性物质减少了布袋的使用寿命。

地面站除尘系统在捣固焦炉上得到应用,为捣固焦炉烟尘治理开辟了一条高等级排放的道路,必将得到推广应用。