基于UG的以设计为中心的虚拟装配技术及应用

杨家鹏

(广西水利电力职业技术学院 ,南宁 530023)

0 引言

虚拟装配技术是近年来数字化设计制造中的一个新兴的研究方向,在产品设计中应用虚拟装配技术,有利于并行工程的实现和实现产品的数据的统一管理,有效地缩短产品研发、设计和制造的周期,提高产品的设计质量,降低设计和制造的成本。

虚拟装配可以分为以设计为中心的虚拟装配、以过程控制为中心的虚拟装配和以仿真为中心的虚拟装配三种。本文研究应用以设计为中心的虚拟装配技术进行手机上盖模具的主体设计。

1 基于UG平台以设计为中心的虚拟装配技术

基于UG平台以设计为中心的虚拟装配技术是指在产品设计过程中,结合面向装配的设计理论与方法,使用UG软件提供的装配设计模块,在设计初期就把产品设计过程与制造过程有机结合,从设计的角度来保证产品具有良好的装配和制造工艺性。通过完成产品的实体造型,装配与分析等协调的设计过程,实现产品设计过程与零部件制造,装配过程的统一。

UG的装配模块中提供了自顶向下的基于装配的产品设计技术和产品开发方式。应用主模型、上下文设计、WAVE技术、装配分析和质量管理等技术,能很方便地完成产品的虚拟装配设计。

基于UG虚拟装配技术的产品设计的特点是:

1)便于实行并行工程,主模型技术提供了一个面向设计群体的装配设计环节,能实现多部门协同工作的过程,允许在同一部件的设计中多个技术人员同时进行不同结构部分的设计。

2)在产品设计的初期阶段,就可以在虚拟环境中进行模拟和测试,使产品的缺陷和问题在当时的设计阶段就能被及时发现并加以解决,使产品的设计从开始就被有效地控制在最终产品可装配的范围之内,从而提高产品设计质量。

3)能方便地对产品进行设计和更改。详细设计在概念设计并未全部完成就可以开始。在设计过程中或设计完成后,一旦装配中任何部件进行修改,其它相关的数据会自动更新,不需要对具体的零部件作逐一的修改,大大减少修改设计的工作量,从而提高产品设计速度。

2 手机上盖模具的主体设计

手机上盖模具的主体设计包括手机上盖的实体模型、分型面、型芯、型腔等。设计过程中各部件之间的参照和引用的关联性很强,整个设计采用UG提供的自顶向下的设计方法,以手机上盖作为主模型,并以其为主线,利用WAVE参数关联设计技术,分别对缩水率、分型面、型芯、型腔等部件进行设计,在设计过程中,利用上下文设计能使初步设计与详细的设计交替进行,从整体到局部来完成整个设计过程。这种设计方法可以保证设计出的产品相互间有一个正确和合理的位置,也与模具设计实际相符合。

2.1 手机上盖模具主体的相关装配信息和结构的规划分析

在初期的设计阶段,主要建立手机上盖模具主体的主模型空间,划分主要的装配结构层次和装配区域。手机上盖模具的结构设计主要有5部份,分别为主模型设计、缩水率设计、分型面设计、型芯系统设计及型腔系统设计。型腔系统和型腔系统还包含有子装配区域。其结构布局如图1所示。

图1 手机上盖模具的装配信息及结构布局

在UG中,新建一个装配文件mobile_top_mould,作为总装配文件。然后进入装配环境。在装配模式下按图1所示的结构布局进行创建新的组件的操作,划分虚拟装配区域和层次。在总装配下分别建立了主模型、缩水率、分型面。型腔部件和型芯部件四个子装配区域,在型腔部件和型芯部件下建立型腔和型芯子装配。整个装配设计的规划,即装配区域和层次在装配导航器中的装配目录中显示出来,如图2所示。

图2 装配目录

2.2 主模型的设计

主模型技术是指UG的产品模型中使用的多文件构架。主模型的设计方法的重点在于使集成环境中各应用模块之间保持完全的相关性,如何建立装配文件,共享产品模型,在装配文件中引用一个零件文件或子装配文件,然后将每一个这种子装配文件引用到整个产品的装配中,利用不同的模块来完成同一产品的不同的设计工作。

利用UG装配的上下文设计的功能,把手机上盖的主模型文件mobile_top转换为“工作部件”和“显示部件”,对手机上盖主模型进行实体造型设计。

在装配环境中零件的设计方法和普通零件的设计方法相同,在设计中,可利用建模环境中的建立草图、拉伸、扫描等各种建模命令构建三维实体模型,并自动生成设计参数变量表。图3为在装配环境下设计出来的手机上盖的主模型。

设计主模型时,其上下文设计使主模型能建立起部件之间的几何或尺寸相关性,通过“工作部件”和“显示部件”之间的转换从而使产品的总体设计与详细设计可以同步或穿插进行,部件之间的几何对象可以相互参照和引用,提高了产品设计的效率和准确性。

2.3 零部件的设计

利用自顶向下的设计方法根据手机上盖模具的主体的装配顺序分别对各个部分进行设计。其创建过程和主模型创建过程相同。在其它零部件的设计中依据其相关性,分别应用了上下文设计和WAVE技术。

UG/WAVE技术是指参数关联设计技术,它能基于一个部件的几何体的形状、尺寸及位置去设计另一个部件,即不同的部件间的参数化建模。利用该技术可以建立产品的控制结构,这样就可通过集成系统级工程与参数化建模技术来实现产品的快速开发,降低产品设计成本。通常应用于参数化建模、加工工艺编制中的毛坯及工序的建模、模具设计等。

首先设计缩水率部件。缩水率部件是在主模型的基础上进行放大,利用上下文设计将缩水率部件mobile_top_shrink转换成“工作部件”,然后利用UG的参数关联技术将主模型链接复制,把主模型引用到缩水率文件中来,使得所有参数都存在于缩水率文件,然后根据设计要求用比例缩放命令进行缩放。

其次设计分型面。将分型面转换成“工作部件”,用WAVE技术将缩水率部件引用到分型面文件中,用缩水率文件为参照进行设计。分型面的形状可选择平面、斜面、阶梯面和曲面等,分型面的选择要有利于脱模。根据手机上盖模具的结构特点,取在塑件尺寸最大处,并采用平面和直纹面作为分型面。设计中应用了扩大面、拉伸面、修剪、缝合等操作完成其分型面的设计。如图4所示。

图3 手机上盖的主模型

图4 分型面

型芯系统和型腔系统的设计主要是分别设计好型芯面和型腔面。在型芯和型腔部件目录下都设立了装配子目录,分别用于设计型芯面和型腔面。在设计过程中,分别将其转换成“工作部件”,使用WAVE技术链接复制缩水率部件,用UG建模中的简化、提取等设计方法进行曲面设计,然后与分型面分别进行缝合,设计完成的型腔面和型芯面如图5和图6所示。用设计完成的型芯面和型腔面分别修剪毛坯,完成型芯系统和型腔系统的设计。

图5 型腔面

图6 型芯面

在设计过程中,手机上盖模具主体各个部分的零部件的总体设计与详细的设计可交替进行。还可根据各部份装配路径、装配关系和约束条件,进行调整、修改,直到满足最终的设计要求。

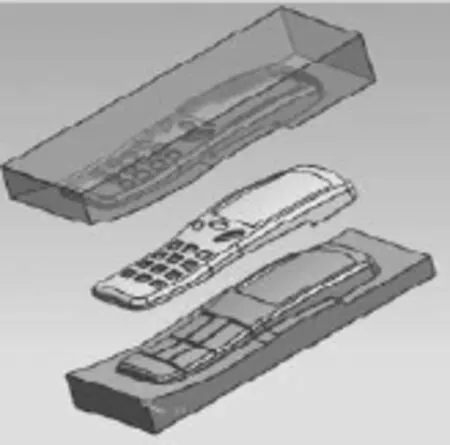

利用WAVE技术和匹配关系对上述的五个部分进行组合,完成整个初步设计过程。图7所示是其设计完成后手机模具主体装配体的爆炸图。

图7 装配体

2.4 手机上盖模具主体的干涉检查

利用UG的分析功可以对设计好的装配体进行干涉检查,进行间隙分析。对手机上盖模具主体的装配体结构进行干涉检查可初步评价其结构设计是否合理,以利于及时修改不合理的结构。分析结果如图8所示。

图8 干涉检查信息栏

从干涉检查结果看,存在着三处接触干涉,即两对象接触但不相交,符合模具的设计要求,装配体各部份的结构是合理的。另外,如果两对象之间产生相交的硬干涉,干涉分析结果还会给出详细的干涉数值,通常作为修改模型和重新设计的参考。

这样设计的模具主体具有良好的装配结构和制造工艺性。随后可利用UG软件的制造模块或其它的CAM制造软件对模具主体直接进行刀路设计和模具的后续设计。

3 结束语

通过在手机上盖模具主体设计中应用虚拟装配技术,可以实现并行设计和以主模型相关的可制造性设计。为模具的后续的设计、制造和分析打下了良好的基础。虚拟装配技术从根本上改变了传统的产品设计、制造模式。虚拟装配的实现有助于解决零部件从设计到生产所出现的技术问题,以达到缩短产品开发周期、降低生产成本以及优化产品性能等目的。以设计为中心的虚拟装配技术在工业产品研制与设计中正逐步得到应用和具有巨大的发展潜力。

[1] 令狐东剑,李东芳,黄彩如.虚拟装配技术在4G54缸体铸造工艺设计中的应用[J].中国制造装备技术, 2007(4).

[2] 魏乐愚.虚拟装配工艺系统的方案研究[J].计算机应用,2008(1).

[3] 程俊峰,沈精虎.基于虚拟装配的机构设计[J].机械制造,2008(3).

[4] 刘永峰,张幽彤,秦建军,田洪森.基于Pro/E的曲轴连杆组虚拟装配技术的研究[J].机械设计与制造,2007(1).

[5] 苏君,杨雪玲.基于虚拟装配的模具设计应用研究[J].锻压技术,2008(6).

[6] 叶勤,巩正阳,丁青海,徐大伟.基于虚拟装配技术的小型电动清扫车设计[J].专用汽车,2008(6).