无铅回流焊技术探讨

王万刚,王小平,彭 勇

(重庆城市管理职业学院 信息工程学院,重庆 400055 )

0 引言

2003年2月13日,欧盟正式公布了WEEE(关于电子电气设备废弃物的指令)和RoHS(关于在电子电气设备中限制使用某些有害物质的指令)指令,并于2006年7月1日起,全面禁止铅在电子产品中的使用。这两相指令的公布,极大的推动了电子产品中的无铅化进程。2003年3月,中国信息产业部拟定《电子信息产品生产污染防治管理办法》,提议自2006年7月1日起投放市场的国家重点监管目录内的电子信息产品不能含有Pb,《电子信息产品污染防止管理办法》自2007年3月1日起开始实施。随着人类环保意识的加强,“铅”及其化合物对人体的危害及对环境的污染,越来越被人类所重视。因此,出于对环保的考虑,含铅焊料的电子产品将无法进入市场。对于目前已经成为SMT电路板组装技术主流的回流焊也不得不导入无铅制程。

1 无铅制程引发的问题

1.1 无铅焊膏评价体系的改变

回流焊接使用的无铅焊膏,除了必须适应应用中的印刷/元件贴装/回流焊等工艺外,与原来焊膏相同,还需要进行润湿性、焊料球、印刷性、印刷塌边、加热塌边、触变性、焊剂可靠性等方面的评价。

1.2 无铅工艺温度高,工艺窗口小

无铅工艺温度高,熔点比传统有铅共晶焊料高50℃ 左右;工艺窗口小,质量控制难度大。高温焊料进行回流焊的最大课题是电子元件焊接时的损伤,因目前大多数电子元件是针对Sn-37Pb焊料而设计的,其中比较典型的簿型的LSI封装和塑封件连接器等,存在的问题大。组装中对热容大的大型QFP、BGA有必要对其端子部加热,如果同时存在热容小的元件一起加热,很可能就会产生对元件的过热,即超过了元件承受的耐热温度。针对Sn-Ag系焊料的应用发展,在减少对多引线LSI 和小型元件使用限止的同时,设法增加元件的耐热性,适当降低回流焊的最高温度,提高回流炉的均匀加热能力,提高焊接预热温度,改变元件电极的设计等都是急需要着手进行的课题。

1.3 焊点可靠性问题

无铅焊点浸润性差,扩展性差;无铅焊点外观粗糙,传统的检验标准与检测技术有待更新。特别是可靠性评价中还存在着很多不清楚的地方,在积累数据的同时,为缩短从开发到生产的准备时间,有必要研究和开发各种各样的性能加速试验方法[1]。

1.4 缺陷多

主要由于浸润性差,使自定位效应减弱造成的。

2 当前无铅回流焊中的焊料

据统计全球范围内共研制出焊膏、焊丝、焊棒材等100多种无铅焊料,但对于回流焊,当前一般选用Sn-Ag或Sn-Ag-Cu系无铅焊料。美国倾向于Sn-3.9Ag-0.6Cu;欧洲倾向于Sn-3.8Ag-0.7Cu;日本倾向于Sn-3Ag-0.5Cu和Sn-3.5Ag-0.7Cu。

Sn-Ag系合金钎料的力学性能、钎焊性、热疲劳可靠性均良好,其共晶成分熔点为221℃ ;此外,由于Ag的抗氧化性能好,使用起来无需气体保护。其显著优点是对Au的溶入有较大的容忍度,即使Au的溶入量达到5% ,其仍能保持良好的延展性[2]。Sn-Ag-Cu系合金钎料熔化温度范围在217℃附近,锡银铜无铅焊料的机械特性较好,抗张强度比锡铅焊料高1.5倍~2.0倍,而且具有非常优秀的抗热疲劳性能,化学性能稳定、连续印刷性好,能满足细间距电子元件(QFP)的焊接,很少出现桥接现象,可获得与锡铅合金同样的焊点机械性能[3]。Sn-Ag-Cu和Sn-Ag组合之间的差异很小,其选择主要取决于成本、供货等方面因素。目前Sn-Ag-Cu系合金是工业界倾向采用的无铅钎料。通常认为,Ag含量从3.0%到4.0%的Sn-Ag-Cu合金均是可以接受的成分。根据IPC、焊料供应商和电子制造服务商对合金成分标准化的研究表明,这些Ag含量不同的Sn-Ag-Cu合金在工艺性能和热机械可靠性上没有显著差别[4]。

当前Sn-Ag-Cu焊料被作为实现无铅的标准合金,并达成共识。然而,由于这种合金熔点仍偏高,即使提高元器件的耐热性,但多层、薄形的印制板耐热性仍存在问题。因此,在锡银合金基础上添加铋、铟以降低熔点以及开发低温段的锡锌系无铅化焊料成为业界和学术界的研究热点。除了存在耐热性问题外,还存在着对铜的润湿性差的问题。从扩散率来看,锡铅焊料扩散率超过90%,而锡银铜焊料在80%左右。不过,随着技术的不断进步,目前,锡银铜无铅焊膏的润湿性已得到了明显提高,几乎能达到锡铅焊膏的水平[3]。

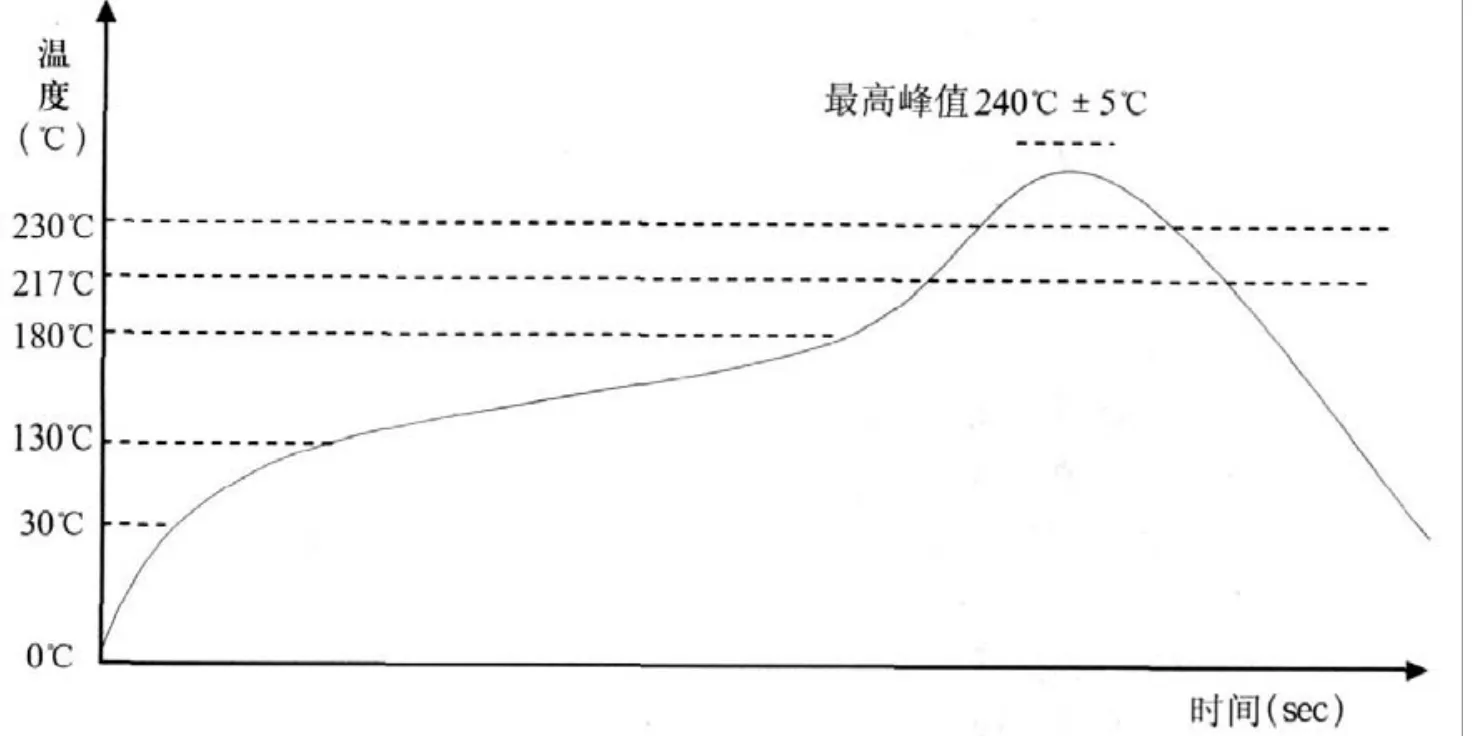

图1 无铅回流焊温度曲线

3 无铅回流焊温度曲线设置

由于无铅工艺窗口小,质量控制难度大。焊件在通过回流炉的整个过程中,对其表面温度变化的控制比传统的要求更高,因此无铅制造的回流炉温区数量应多于传统的炉子,通常需要8个温区(加温区4个、回流区2个、冷却区2个)[5]。一般炉子的传送速度控制在70~75cm/Min为宜。

3.1 对温度曲线的分析

下面结合图1无铅回流焊温度曲线进行分析。

3.1.1 升温预热区

起始温度(30℃)到130℃时的温升速率为1~3 ℃/s,升温区从室温30℃升到130℃需要35~100s的时间,预热区从130~180℃时的恒温时间要控制在60~120s。当多层板、大尺寸板以及有大热容量元器件的复杂印制电路板时,为了使整个PCB温度均匀,减小PCB及大小元器件的温差∆t,无铅焊接需要缓慢升温和预热。

3.1.2 快速升温区(助焊剂浸润区)

从180℃升到217℃,升温37℃。由于Sn-Ag-Cu比63Sn/37Pb的熔点高34℃,另外温度越高升温越困难,如果升温速率提不上去,长时间处在高温下会使焊膏中助焊剂提前结束活化反应,严重时会使PCB焊盘,元件引脚和焊膏中的焊料合金在高温下重新氧化而造成焊接不良。助焊剂浸润区对扩散、溶解形成良好结合层是极其重要的,助焊剂浸润区的主要作用是清洗焊接面的氧化层,同时要求助焊剂在焊料熔融时还要保持一定的活性,因此要求助焊剂浸润区有更高的升温斜率。

3.1.3 回流区

从Sn-Ag-Cu焊料熔融温度217℃到焊料凝固温度217℃为回流区,即流动的液相区,高过217℃的时间要控制在30~60s之间;高过230℃的时间不要超过20s,最高峰值在240℃±5℃。回流区是扩散、溶解、冶金结合形成良好焊点的关键区域。由于无铅焊接温度高,既要保证充分焊接还要考虑到不要使高温损坏元器件和印制板,因此正确控制回流时间、以及峰值温度和峰值时间是极其重要的。

由于FR-4基材PCB的极限温度为240℃~245℃,有些有铅元器件的极限温度也是240℃,因此无铅焊接时只允许有5℃~10℃的波动范围,工艺窗口非常窄。如果PCB表面温度是均匀的,那么实际工艺允许有5℃~10℃ 的误差。假若PCB表面温度差∆t>5℃,那么PCB某处已超过FR-4基材PCB以及某些元件的极限温度240℃,会损坏PCB和元器件。对于有大热容量的复杂产品,可能需要260℃才能焊好。这时FR-4基材PCB以及某些元器件就不能满足无铅的高温要求。

在实际回流焊中,在同一块PCB上,特别是大尺寸、复杂的多层板,由于不同位置铜的分布面积不同,不同位置上元器件的大小、元器件的密集程度不同,因此PCB表面的温度是不均匀的。回流焊时如果PCB某处最小峰值温度为235℃ ,最大峰值温度取决于板面的温差∆t,它取决于板的尺寸、厚度、层数、元件布局、Cu的分布以及元件尺寸和热容量:拥有大而复杂元件(如CBGA)的大、厚印制板,典型∆t高达20℃~25℃。

3.1.4 冷却区

由于回流区的峰值温度高,为了防止由于焊点冷却凝固时间过长,造成焊点结晶颗粒长大;同时降温速度也不能过快,过快降温会损坏元器件。所以降温率控制在3℃/s~5℃/s之间为好。

3.2 设置温度曲线的依据

理想的温度曲线根据组装中使用的焊膏型号不同而有差异。根据焊膏的化学成分,制造商会推荐最佳的温度曲线以求得到最优的性能。在设置再流焊温度曲线时,一般还需要考虑到以下一些因素:

1)根据助焊剂的活化温度和活性考虑助焊剂浸润区的温度和斜率。

2)根据PCB板的材料、厚度、是否多层板、尺寸大小等进行设置。

3)根据表面组装板搭载元器件的密度、热分布、以及元器件的大小以及有无BGA、CSP等特殊元器件进行设置。

4)根据设备的具体情况,例如加热区长度、加热源材料、再流焊炉构造和热传导方式等因素进行设置。

比如,热风炉和红外炉有很大区别,红外炉主要是辐射传导,其优点是热效率高,温度陡度大,易控制温度曲线,双面焊时PCB上、下温度易控制。其缺点是温度不均匀。在同一块PCB上由于器件的颜色和大小不同、其温度就不同。为了使深颜色器件周围的焊点和大体积元器件达到焊接温度,必须提高焊接温度。热风炉主要是对流传导。其优点是温度均匀、焊接质量好。缺点是PCB上、下温差以及沿焊接炉长度方向温度梯度不易控制。

5)根据温度传感器的实际位置来确定各温区的设置温度。

6)根据排风量的大小进行设置。

7)环境温度对炉温也有影响,特别是加热温区短、炉休宽度窄的再流焊炉,在炉子进出口处要避免对流风。

4 结束语

绿色环保产品是时代的主流,中国市场已经逐步与国际市场接轨,对于电子组装企业来说,无铅焊接技术的应用已经是摆在企业面前必须解决的现实问题。在实际生产中,各企业要根据自己的产品、设备等方面考虑焊料的选取、不断研究无铅焊接中的工艺问题,提倡与回流炉制造商一起为产品开发出一个合适的温度曲线,探讨整个系统操作成本问题等。

[1] 何柏林,于影霞,张馨.无铅钎料的研究现状及进展[J].热加工工艺,2006(15):54.

[2] 胡志田,何前进,徐道荣.无铅软钎料国内外的研究动态与发展趋势[J].焊接技术,2005,34(3):4-7.

[3] 侯瑞田.浅谈Sn-Ag-Cu无铅焊料的可靠性[J].电子与封装,2008,(8):4-8.

[4] Dongkai Shangguan.无铅焊料互联及可靠性[M].北京:电子工业出版社,2008.

[5] 盛菊仪,徐冠捷.无铅回流焊工艺及设备[J].电子工艺技术,2003,(3):60-63,67.