基于参数化技术的装配件变型设计方法

邓小林,韦衡冰

(梧州学院 计算机与电子信息工程系,梧州 543002)

0 引言

随着市场竞争的日益激烈,如何在最短时间内,以最好的质量、最低的成本,生产出满足用户个性化需求的产品,已成为企业生存、发展的关键。变型设计很好地顺应了这种市场竞争的需要,它的基本原理是指根据客户需求和概念设计,确定定制产品设计参数信息,通过修改产品变型设计主模型的参数值和尺寸关系,生成相似的产品或零部件。产品变型设计方法能够快速设计产品原型,降低产品设计成本,从而以大批量生产的效率和成本生产出个性化的产品[1]。

目前关于变型设计的研究很多,如:鲁玉军[2]等人提出的基于事物特性表的产品变型设计研究、吴伟伟[3]等人提出的基于参数化的机械产品尺寸变型设计研究与实现、杨青[5]等人提出的基于Pro/Engineer的三维零件模型的参数化设计、李世国[6]等人提出的基于Pro/E零件模型的参数化设计技术研究等等。这些研究主要针对单个零件或某类零件的再设计上,而针对装配件的变型设计国内研究的并不多。而在实际设计中,企业对装配件的变型设计需求更为强烈,因此,研究装配件的变型设计方法具有重要的意义。

本文在上述研究的基础上,对装配件的变型设计方法和过程进行了研究,提出了一种基于参数化技术的装配件变型设计方法,利用Pro/TOOLKIT对Pro/ENGINEER进行二次开发,开发出了参数化变型设计模块,并用齿轮与轴的装配件模型对该方法进行了验证。

1 装配件变型设计原理

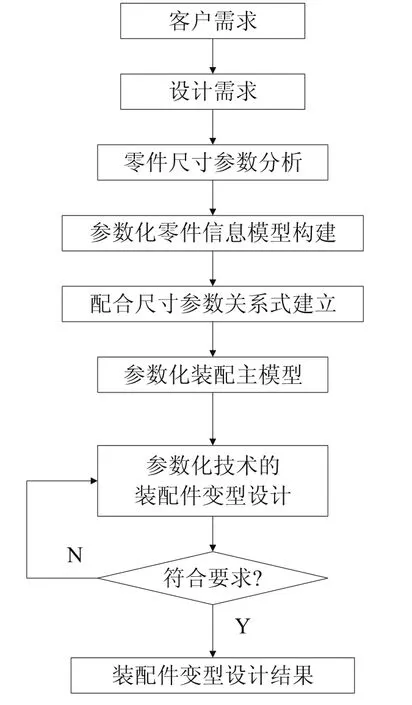

装配件开发设计过程中涉及的对象不再是单个零件,而是由多个零件装配而成的装配件。基于参数化技术的装配件变型设计原理具体内容如下:首先通过对零部件的事物特性分析,确定好各个零件的可变参数;然后利用Pro/ENGINEER提供的装配功能对装配件进行装配,同时对配合尺寸参数进行分析,建立好装配件各个零部件之间的配合尺寸参数的关系式,确定好装配件的可变尺寸参数并将组件的用户自定义参数和装配件的可变尺寸参数关联;最后利用Pro/TOOLKIT对Pro/ENGINEER进行二次开发所得的参数化变型设计模块提取组件的用户自定义参数,通过人机交互界面对用户自定义参数的修改驱动模型变型。其主要流程如图1所示,步骤如下:

1)针对特定产品,将客户需求转化为具体的设计需求。

2)利用CAD系统建立各个零部件的三维模型,分析零件的不变尺寸参数、可变尺寸参数、导出尺寸参数以及配合尺寸参数,从而构建零件的参数信息模型。

3)利用CAD系统提供的装配功能对装配件进行装配。建立装配件各个零部件之间的配合尺寸参数的尺寸关系式,从而构建参数化装配件主模型。

4)利用Pro/ENGINEER“工具”菜单下的“参数”功能建立自定义参数,并将装配件主模型的可变尺寸参数与自定义参数关联;

5)利用开发的自定义参数提取模块,对提取的装配件主模型的变型设计参数进行相应修改,即可驱动装配件模型变型。

图1 装配件变型设计过程

2 装配件零部件尺寸参数分析

2.1 零件事物特性分析

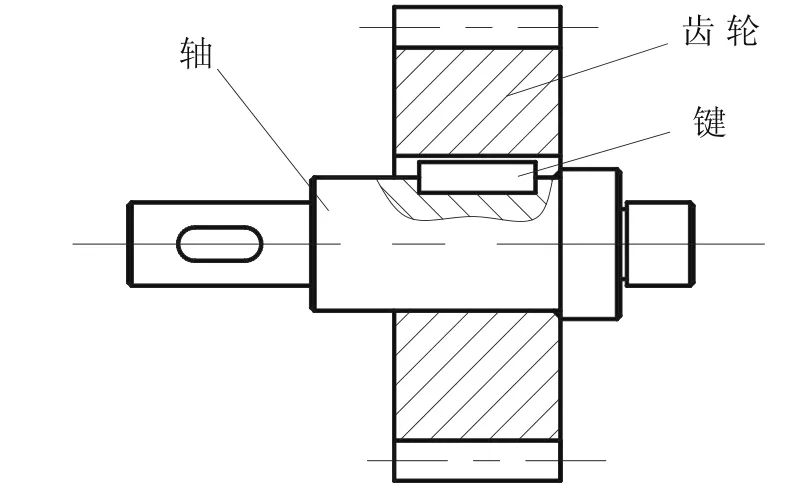

零件的基本事物特性是指表征零件的功能、几何、制造等事物特性。零件事物特性分析的好坏将直接影响到部件变型成功与否。要分析零件的事物特性,首先需要对零件进行尺寸参数分析。零件的尺寸参数有多种类型,通常,可以将尺寸参数分为不变参数、可变参数、导出参数三种类型。不变参数是指在零件的各种变型中始终保持不变的参数;可变参数是指在零件的各种变型中可以改变的参数;导出参数是指由其他参数计算出来的参数。如图2所示为齿轮与轴的装配件简图。该装配件主要由齿轮、轴及键组成。

图2 齿轮与轴装配简图

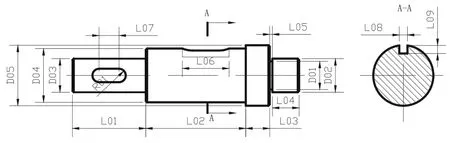

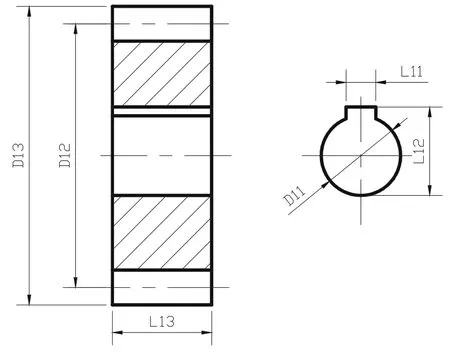

该装配件的轴零件的尺寸参数分析如图3所示,齿轮零件的尺寸参数分析如图4所示,键零件的尺寸参数分析如图5所示。

图3 轴尺寸参数分析

图4 齿轮尺寸参数分析

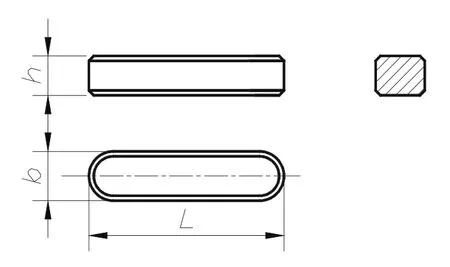

图5 键尺寸参数分析

在如图3所示的轴零件,共有15个主要的尺寸参数。为简化分析,这里只对各个零件的主要尺寸参数进行分析,忽略了一些次要的尺寸参数,如倒角尺寸,部分过渡圆弧的圆角半径等。经过分析,将尺寸R01、L05、L07归为固定尺寸,将D04、L01、L02、L03、L04、L06、L08、L09归为可变尺寸,将D01、D02、D03、D05归为导出尺寸。同理,对齿轮的尺寸参数进行分析。参考机械设计手册,可知齿轮主要由模数(M)、齿数(Z)、压力角(ALPHA)、螺旋角(BETA)、齿厚(B)、齿顶高(HA)、齿根高(HF)、齿顶高系数(HAX)、齿顶隙系数(CX)、变位系数(X)以及齿轮孔径(D11)、键槽宽(L11)、键槽深(L12)组成。这里可将尺寸M、Z、ALPHA、BETA、B、HAX、CX、X、D11、L11、L12归为可变尺寸,将HA、HF归为导出尺寸。键的齿数参数比较简单,它主要由l、b、h三个可变尺寸参数组成,这里不作过多阐述。

对零件尺寸参数进行分析后,接下来的工作就是分析零件尺寸参数之间的约束关系。对齿轮来说,参考机械设计手册,可知齿顶高HA=(HAX+X)*M,其中HAX是齿顶高系数,该值一般为1,将其加上变位系数X,就可以用来决定直齿轮的类型。例如:HA=M为标准齿、HA=0.8M为短齿、HA=1.2M为细齿。HF=(HAX+CX-X)*M,其中CX是顶隙高,其值一般约为0.25。根据机械设计中的定义,HF的值一般可在1.175M至2.5M之间,如果HF=M,即为短齿。对轴来说,导出尺寸D01、D02、D03、D05皆可由可变尺寸参数D04进行导出。例如:可设D01=5*D04/8-0.5,D02=5*D04/8,D03=5*D04/8,D05=5*D04/8+0.5。

2.2 装配件配合尺寸参数分析

装配件中每个零件与其它零件参与装配部分的尺寸参数称为零件的配合尺寸参数[6]。我们通过建立不同零部件之间的配合部分的配合尺寸参数关系式,从而将不同零部件之间的尺寸参数关联。当产品中的某些零件的部分尺寸发生改变以后,其他零部件将通过配合尺寸参数做出快速准确的相应修改。因此,配合尺寸参数起着在不同零件之间传递变型参数,驱动与之装配的其他模型变型的作用。

在该装配体中,装配部分主要是轴和齿轮孔相配合,键与键槽及齿轮孔槽配合。在该装配体中,轴的配合尺寸参数为可变尺寸参数D04、L08、L06、L09,齿轮的可变尺寸参数D11、L11、L12,键的可变尺寸参数l、b、h等。我们可以通过建立他们之间的尺寸关联,从而可以通过修改轴的轴径D04、键槽尺寸参数L08、L06、L09驱动键以及齿轮的内径的变型。齿轮的其他部分以及轴的其他需要变型部分则通过其各自的相应可变参数进行控制。根据上述定义和分析,齿轮与轴的装配件中配合尺寸信息结构表如表1所示,其中符号“<=”表示该符号的二侧尺寸参数存在关系式,且由右边的尺寸参数驱动左边的尺寸参数。

表1 齿轮与轴的装配件配合尺寸信息结构

3 装配件变型设计方法和过程

由于装配件本身固有的复杂性,现以图2所示的齿轮与轴的装配体为例,研究基于参数化技术的装配件变型设计的方法和过程。根据本文变型设计原理思想,将整个过程分为产品主模型建立过程和产品变型设计过程两部分。

3.1 产品主模型建立过程

首先利用CAD系统Pro/ENGINEER设计出产品的所有零件,并根据零件的事物特性分析,建立好零件的尺寸关系式,确定好零件的可变参数,从而确定好零件的变型设计参数。然后利用Pro/ENGINEER提供的装配功能对产品进行装配,同时对配合尺寸参数进行分析,建立好装配件内的各个零部件之间的配合尺寸参数的关系式,确定好装配件的可变尺寸参数,根据装配件的可变尺寸参数建立好装配件的用户自定义参数。由于自定义参数标识符只能由字母、数字和下划线三种字符组成,且第一个字母必须为字母或下划线,为了“见名知意”,在这里用下划线将相应零件的特性尺寸参数和零件序号隔开。最后将组件的用户自定义参数和装配件的可变尺寸参数关联。例如:我们通过关系式D04:0=D_4,将自定义参数D_4与轴的可变尺寸参数D04进行关联(注:在组件模式下的零件尺寸表示为D#:#,其中后缀表示组件或组件的进程标志)从而可以通过控制组件的自定义参数D_4来控制轴径的尺寸参数D04。

3.2 产品变型设计过程

首先利用开发的参数分析处理模块对装配件主模型的自定义参数进行遍历提取,然后利用该变型设计模块的人机交互界面对需要进行变型的尺寸参数进行修改,修改尺寸参数后单击该模块的“确定”按钮,装配件主模型将进行全自动的变型。

如图6所示即为参数分析处理模块。该模块参考文献[7][8]开发而成,它能实现组件或者零件的自定义参数提取、添加、删除以及更改及模型再生等功能。参数分析处理模块的列表控件显示的是从模型中提取的用户自定义参数。单击列表控件的任一参数,将在左侧的参数编辑框显示相应参数的名称、数值及类型。在此,可以对参数值进行修改。也可以在参数编辑框输入一新的参数的名称、数值及类型,按“添加参数”按钮添加参数。“删除参数”按钮起删除参数作用,选择任一参数,点击该按钮即可进行删除。在修改或添加好相应参数后,点“模型再生”按钮即可进行模型的更新。

图6 参数分析处理模块

4 应用举例

根据上述的定义和分析,这里以齿轮与轴的装配件为例,利用开发的变型设计模块对基于参数化技术的装配件变型设计方法进行验证。

图7为模型更新前画面。在这里,我们将组件的自定义参数M由1.5改为1.25,齿数由17改为25,压力角BETA、螺旋角BETA、齿顶高系数HAX、齿顶隙系数CX、变位系数X保持不变,齿厚B由10改为8,配合尺寸参数D04由8改为10,L09、b、h因为与键的厚度相关联,通过参考机械手册将L09由1.5改为1.25,b由3改为2.5,h由3改为2.5,其它可变尺寸参数值保持不变,单击“确定”按钮,开始更新齿轮与轴的装配体模型,更新前后的齿轮与轴的装配体模型如图7、图8所示。

通过变型前后的对比可以发现,改变轴的直径,键的宽度及长度尺寸后,轴的键槽、齿轮孔以及键都发生了相应的改变。通过该实例,验证了基于参数化技术的装配件变型设计方法的可行性。

图7 模型更新前界面图

图8 模型更新后界面

5 结论

本文运用参数化设计的基本原理和方法,通过对装配件的产品尺寸参数分析,构建了基于参数化技术的装配件主模型,提出了基于参数化技术的装配件变型设计方法。利用Visual C++.Net对Pro/Engineer 进行二次开发,开发出了产品变型设计的相关模块,并对上述方法进行了验证,取得了满意的效果。

[1] 祁国宁,顾新建,谭建荣,等.大批量定制技术及其应用[M].北京:机械工业出版社,2003.

[2] 鲁玉军,余军合,祁国宁,等.基于事物特性表的产品变型设计[J].计算机集成制造系统,2003,9(10):840-844.

[3] 吴伟伟,唐任仲,侯亮,等.基于参数化的机械产品尺寸变型设计研究与实现[J].中国机械工程,2005,16(3):218-222.

[4] 杨青,陈东祥,胡冬梅.基于Pro/Engineer的三维零件模型的参数化设计[J].机械设计,2006,23(9):53-55.

[5] 李世国,何建军.基于Pro/E零件模型的参数化设计技术研究[J].机械设计与研究,2003,19(3):36-37.

[6] 徐新胜,方水良,李强,等.装配产品的变型设计研究[J].浙江大学学报(工学版),2006,40(9):1652-1656.

[7] 李世国.Pro/TOOLKIT程序设计[M].北京:机械工业出版社,2003.

[8] 吴立军.Pro/ENGINEER二次开发技术基础[M].北京:电子工业出版社,2006.