接触爆炸下舰船强力甲板塑性动态响应特性研究

王佳颖 张世联 徐 敏

上海交通大学船舶海洋与建筑工程学院,上海200240

接触爆炸下舰船强力甲板塑性动态响应特性研究

王佳颖 张世联 徐 敏

上海交通大学船舶海洋与建筑工程学院,上海200240

基于舰船强力甲板结构和接触爆炸工况设计,采用非线性有限元计算方法对在不同炸药量下、不同尺寸的纵桁和强横梁的强力甲板进行接触爆炸数值模拟。分析球形炸药接触爆炸下空气冲击波的压力分布以及对甲板的冲击过程,结果显示强力甲板结构在接触爆炸下呈现出3种破坏模式,并通过定义构件相对强度因子,提出了破坏模式的判别条件,初步揭示舰船强力甲板在接触爆炸下的塑性动态响应特性。

强力甲板;接触爆炸;破坏模式;相对强度因子

1 引言

舰船在战斗中不可避免将遭受对方的攻击,就攻击形式而言可分为接触爆炸和非接触爆炸。其中,非接触爆炸通常很难对舰船造成致命打击,而接触爆炸的大部分能量都由船体结构吸收,易导致舰船甲板产生局部大变形甚至破口,并大幅降低舰船强力甲板的承载能力。接触爆炸导致的破坏(如破口大小、形状等)与爆点位置、船体结构型式、材料、炸药量、装药形状等诸多因素相关,要精确地计算接触爆炸对舰船结构的破坏是非常困难的。

目前,国外对此类问题的研究资料公开较少,而国内对于典型舰船强力甲板结构在接触爆炸下塑性动力响应的理论分析尚处于起步阶段[1-5],朱锡等进行了水下接触爆炸作用下的船体板架破口试验[6]。

本文首先设计了舰艇强力甲板结构型式和接触爆炸工况,对在不同炸药量下、不同尺寸的纵桁和强横梁的强力甲板板架在接触爆炸下的动态响应,采用非线性有限元软件MSC.DYTRAN进行数值仿真模拟,以揭示在接触爆炸下舰船强力甲板随炸药量和加强构件变化的破坏规律,总结其破坏模式和判别条件,探讨和揭示舰船强力甲板在接触爆炸下的塑性动态响应特性。

2 舰船强力甲板结构与接触爆炸工况设计

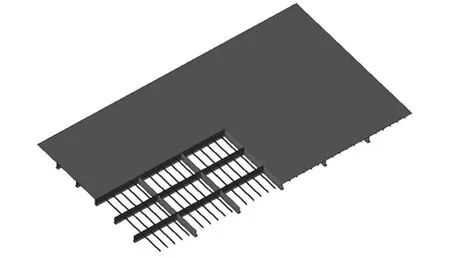

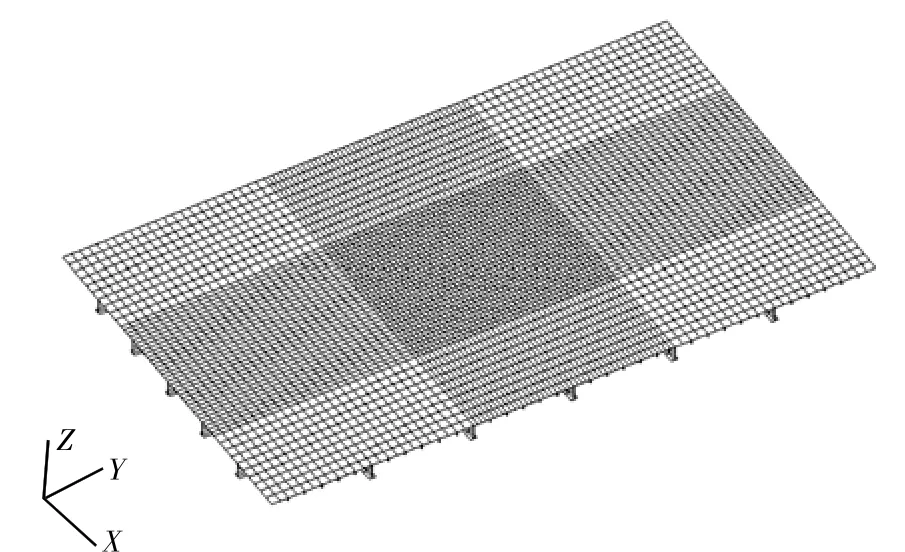

取舰船舱段两横舱壁之间的强力甲板板架为设计对象,纵桁、强横梁和纵骨的布置及结构型式如图1所示。其甲板板架尺寸如下:长9 m、宽15 m,甲板板厚为8 mm,纵骨为100×5,中桁和强横梁另行设计。

图1 强力甲板布置示意图(隐去1/4甲板板)

为了比较方便地考察纵桁和强横梁的尺寸大小对接触爆炸下强力甲板塑性响应的影响,这里假定纵桁和强横梁的构件尺寸基本一致。纵桁和强横梁构件设计了4种尺寸。模型1:T230×6/ 100×7;模型2:T280×8/120×8;模型3:T330× 10/140×9;模型4:T380×12/160×10。

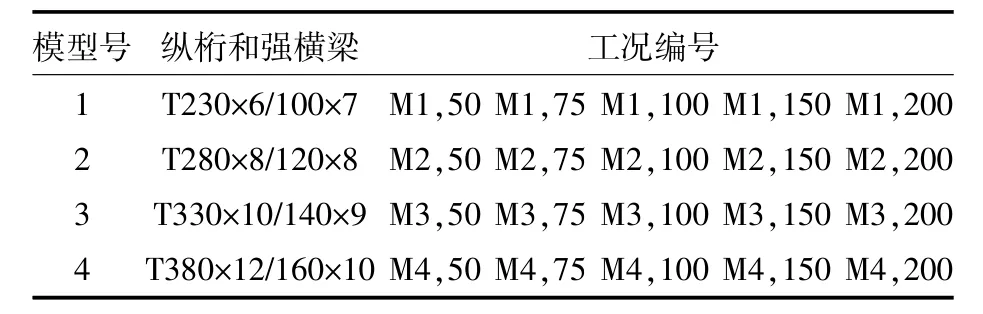

接触爆炸源为球形TNT炸药,紧贴于甲板中心上方,炸药重量从小到大分别为50 kg、75 kg、100 kg、150 kg、200 kg。由于4个计算模型尺寸分别对应5种炸药量,因此共有20个计算工况,表1所示为计算工况编号的汇总。

表1 接触爆炸工况汇总

3 接触爆炸载荷作用下强力甲板动态响应

3.1 数值模拟方法

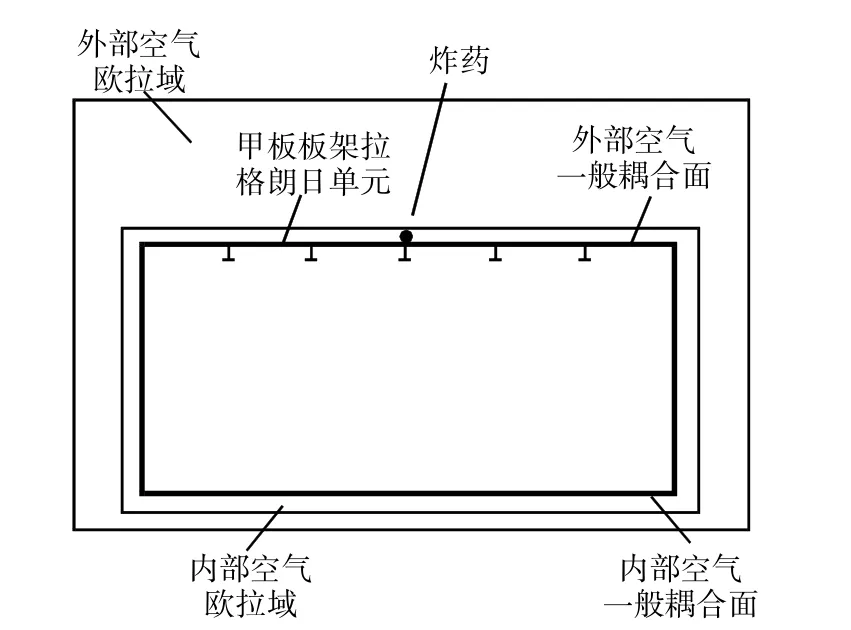

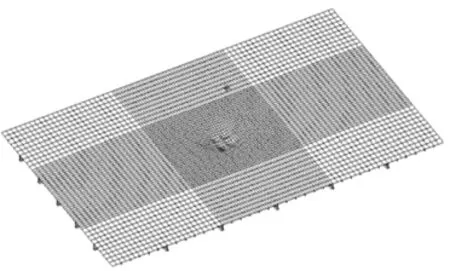

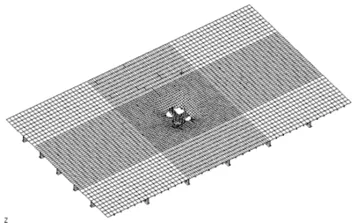

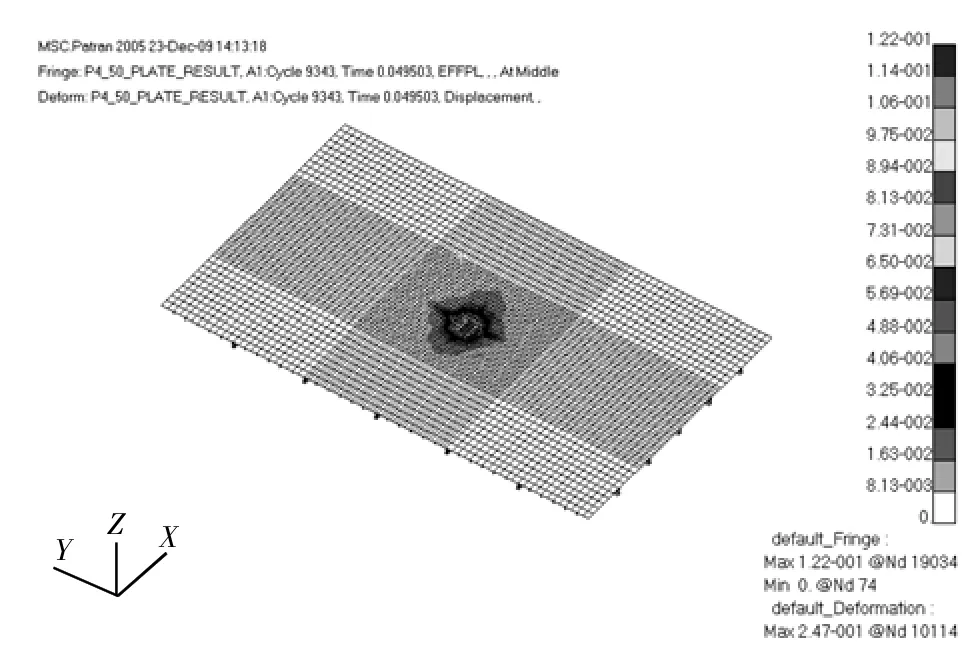

强力甲板结构采用基于Key-Hoff理论的4节点四边形板拉格朗日单元(CQUAD4)模拟,构成封闭六面体的其余5个面采用哑元dummy单元模拟,空气采用欧拉单元模拟,炸药采用高密度高能空气来模拟。空气分为内部空气和外部空气两部分,因此建立两个欧拉域,分别用来描述耦合面的外部空气介质和内部空气介质;同时建立两个一般耦合关系,分别用来描述强力甲板与内、外部空气的耦合作用,图2所示为计算模型的一般耦合示意图。由于在接触爆炸下强力甲板中心附近一般会产生大变形或破口,为保证计算精度,将炸药附近的强力甲板中心区域进行网格细化,其有限元模型如图3所示。

图2 计算模型一般耦合示意图

图3 强力甲板有限元模型

这里采用的快速耦合算法(PARAM、FASTCOUP)与Roe求解器[7]能够考虑耦合面破裂。在接触爆炸载荷作用下,冲击瞬间结构自身会发生互相耦合,故而使用CONTACT卡片对甲板中心可能破坏的区域进行自接触定义。网格发生畸变时,单元满足失效准则后发生失效不参与计算。

数值计算中初始步长取1×10-6s,最小步长设定为1×10-10s,最大步长设定为0.5×10-4s,在时间推进上采用了显示求解中心差分法。为保证计算求解的稳定,在网格划分中避免了很小的单元,保证时间步长必须小于应力波跨越网格最小单元的时间。

3.2 材料本构关系与状态方程

空气采用gamma律状态方程EOSFAM描述:

式中,e为单位质量的比内能,取0.21 GJ/m3;ρ为空气密度,取1.25;γ为比热比,取1.4。

TNT炸药的爆炸用高能密度空气模拟,密度为1 600 kg/m3,能量密度为4.2 GJ/m3[8]。

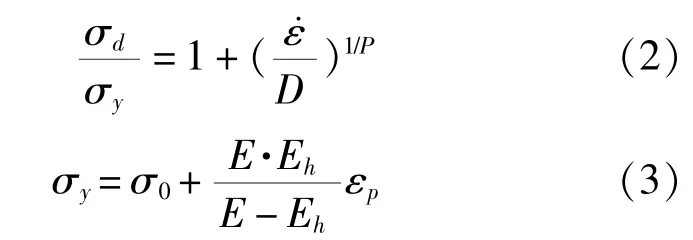

强力甲板结构采用双线性弹塑性应力应变关系,计算中由真实应力对应等效塑性应变的方式进行处理。强力甲板结构密度7.85×103kg/m3,弹性模量2.1×105MPa,泊松比0.3,静态屈服应力390 MPa,硬化模量2 154 MPa,失效应变0.18。强力甲板材料采用能考虑动态应变率效应的Cowper-Symonds模型[7],同时考虑材料应变强化效应,其本构方程如下:

式中,σd为动态应力;σ0为初始屈服极限;σy为静态屈服应力;ε.为等效应变率;材料常数D=40/s,P=5;E为弹性模量;Eh为硬化模量;εp等效塑性应变。

3.3 计算结果分析

3.3.1 空气冲击波与强力甲板耦合力

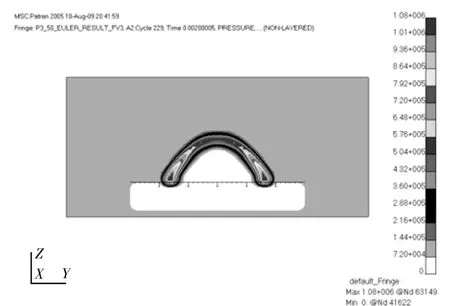

根据有限元计算的结果,当强力甲板在接触爆炸下未发生撕裂破坏时空气冲击波的传递与强力甲板表面耦合力的分布大致可分为4个阶段:

第1阶段,当空气冲击波遇到甲板表面时,在表面处空气质点的速度骤然降低,空气质点在甲板表面中心处急剧堆积,压力和密度迅速升高,此时与炸药接近的甲板中心区域压强骤然升高;

第2阶段,当甲板中心表面处空气质点积聚到一定程度时,空气冲击波向反方向传播,形成反射冲击波,此阶段从甲板中心开始压强波往外传播;

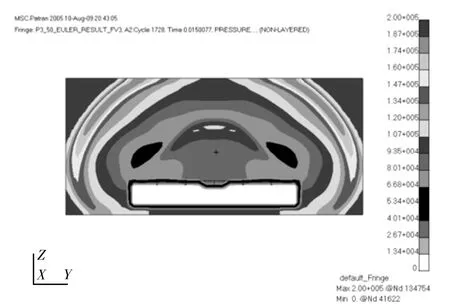

第3阶段,空气冲击波向外传播一定程度后,甲板上方压强迅速降低至负压区 (低于大气压强),此阶段甲板耦合面压强小于大气压强;

第4阶段,经过一段时间后,甲板上方压强最终恢复至大气压强水平,此阶段甲板耦合面压强保持在大气压强左右。

在第1阶段中,舰船甲板突然受到接触爆炸冲击,中心区域压强极大,因此在此阶段甲板中心产生大变形,甚至发生破坏产生破口。

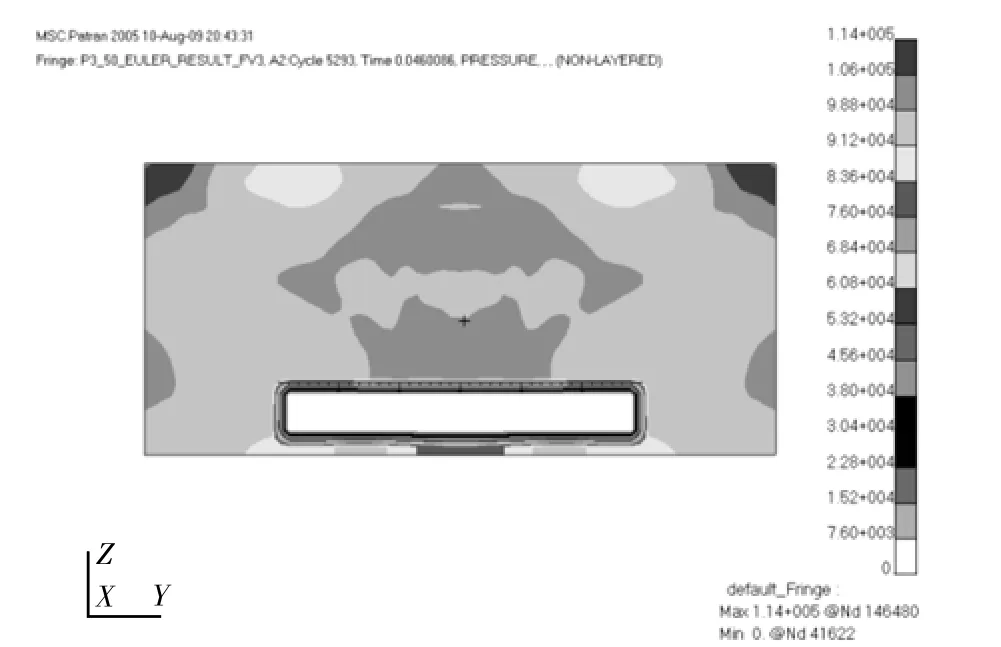

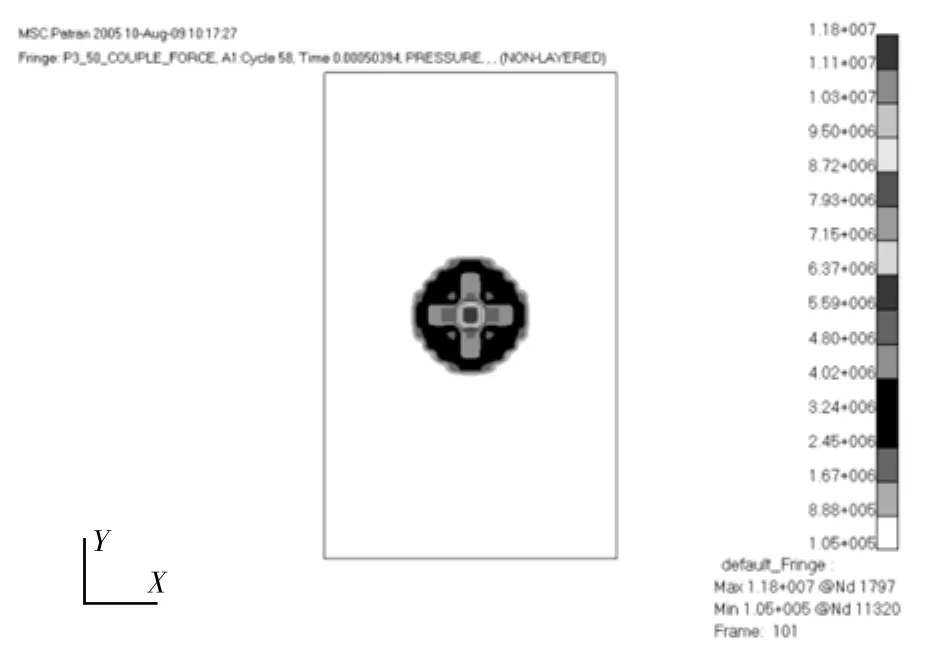

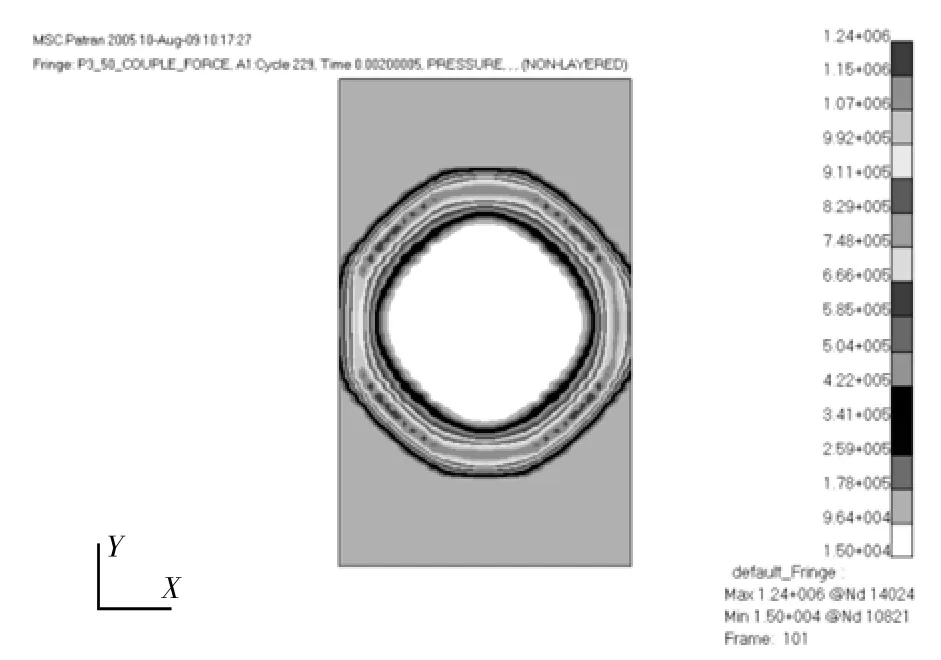

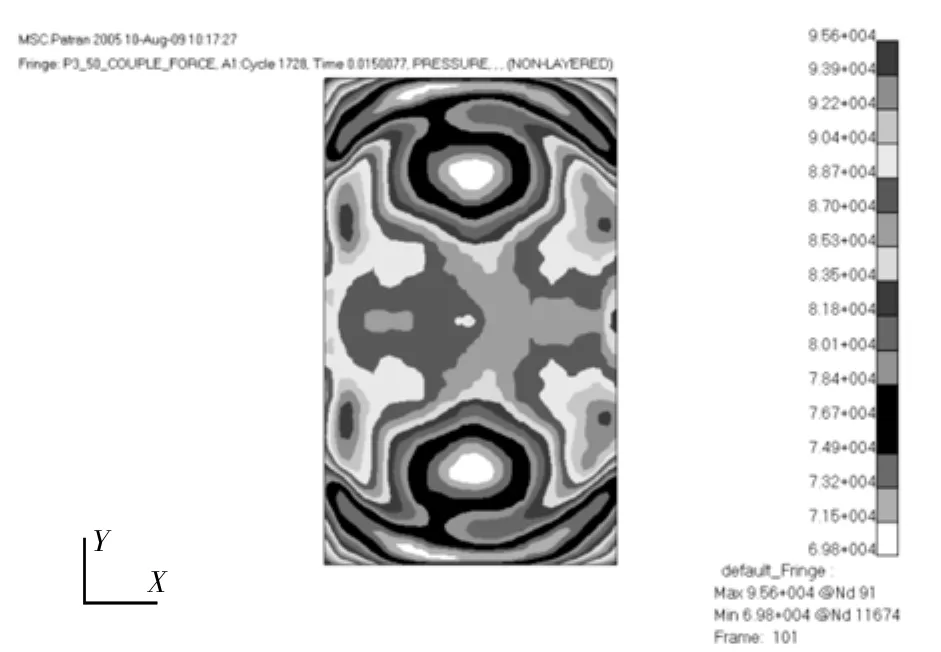

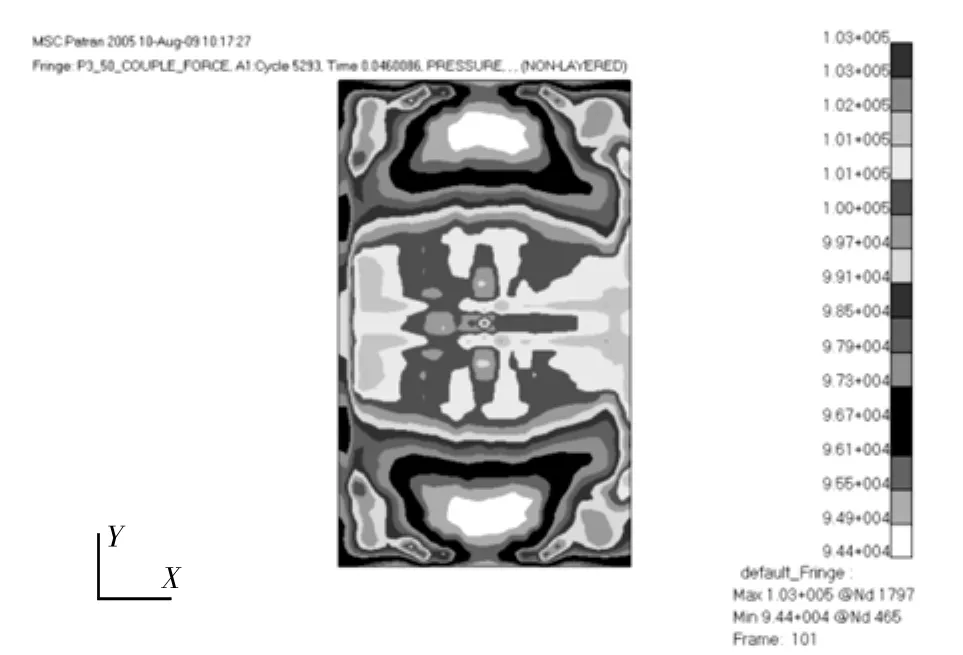

这里以工况M3,50为例,说明接触爆炸下外部空气冲击波的传播与甲板耦合面压强变化,图4(a)~图4(d)所示为工况M3,50下各时刻外部空气冲击波的压强分布,图5所示为工况M3,50下各时刻外部空气与甲板的耦合面压强变化图。

图4 (a) 接触爆炸初始阶段压强分布(0.5 ms)

图4 (b) 爆炸冲击波传递过程压强分布(2 ms)

图4 (c) 爆炸冲击波绕射压强分布(15 ms)

图4 (d) 气压平衡状态压强分布(46 ms)

图5 (a) 炸药冲击波与甲板接触初始压强(0.5 ms)

图5 (b) 炸药冲击波与甲板接触压强传递(2 ms)

图5 (c) 炸药冲击波与甲板耦合负压状态(15 ms)

图5 (d) 炸药冲击波与甲板耦合平衡状态(46 ms)

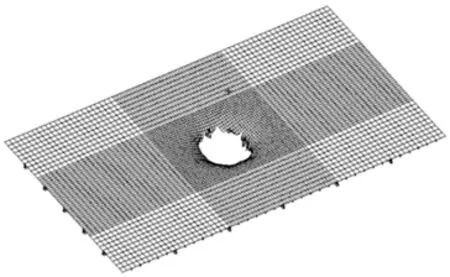

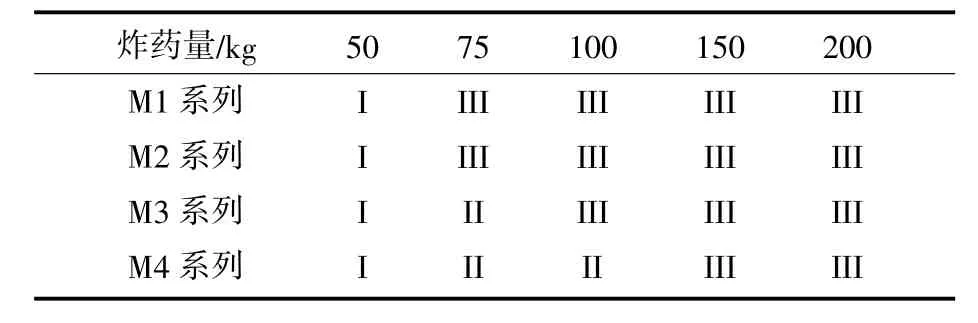

3.3.2 舰船甲板破坏模式

在模型1~4对应的20个接触爆炸工况下,接触爆炸下舰船甲板的破坏模式大致可分为3种:1)甲板结构单元未失效但中心区域发生变形(破坏模式I);2)甲板结构单元发生失效但纵桁和强横梁未完全撕裂(破坏模式II);3)甲板发生破口且中心区域纵桁和强横梁完全失效撕裂 (破坏模式III)。图6所示为3种破坏模式的典型变形图及其对应工况。

图6 (a) 破坏模式I(工况M1,0)

图6 (b) 破坏模式II(工况M4,100)

图6 (c) 破坏模式III(工况M1,200)

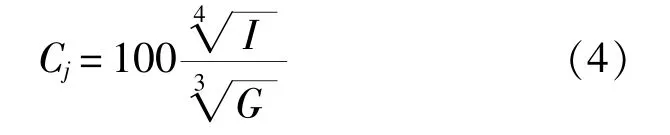

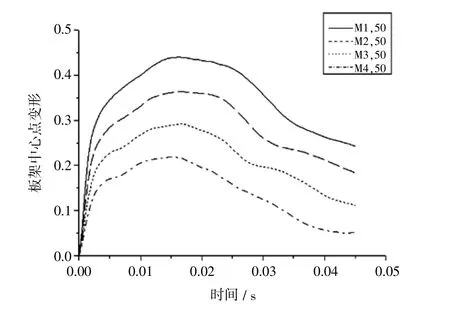

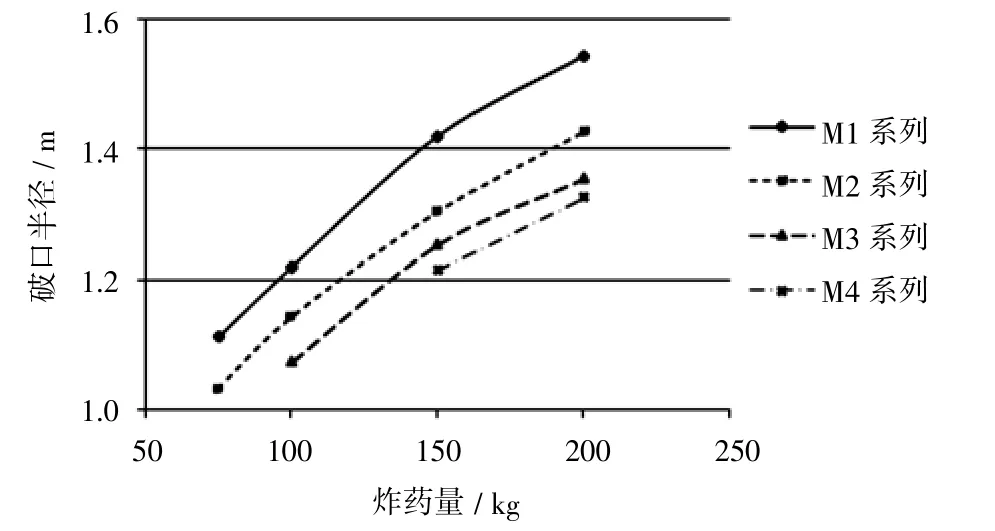

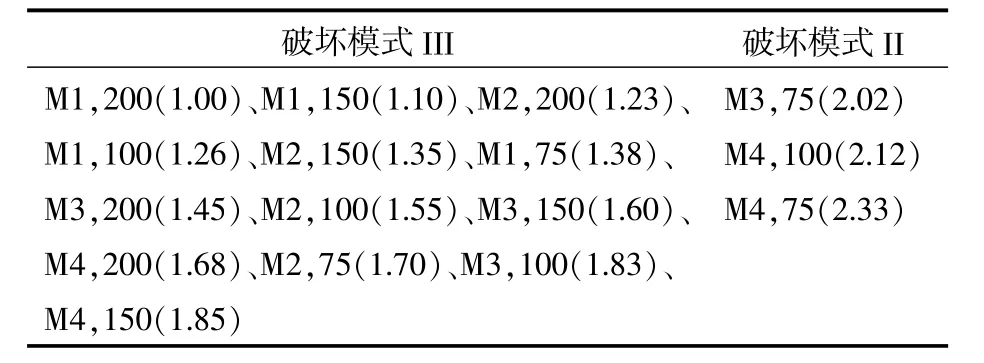

如图7所示,在接触爆炸载荷作用下强力甲板中心区域产生塑性应变,而远离爆炸源的区域并无塑性应变,大部分爆炸能量被中心区域的纵桁、强横梁以及板吸收。而纵桁和强横梁的型材刚度很大程度上决定了板架的塑性动态响应。为考察接触爆炸条件下不同尺寸纵桁和强横梁在不同炸药量下对甲板结构破坏程度的影响,引入加强构件相对刚度因子Cj[6],其定义如下:

式中,I为纵桁和强横梁在甲板弯曲方向上的剖面惯性矩;G为炸药的TNT当量。

表2汇总了各接触爆炸工况的破坏模式。从表中可以看出,当炸药量为50 kg时,舰船强力甲板处于破坏模式I。其中M1,50工况加强构件相对刚度因子虽然小于1.85(纵桁和强横梁较弱),但因炸药量较小,不足以使板发生失效,因此该工况处于破坏模式I。表3给出了强力甲板中心区域发生失效(破坏模式II和III)下各工况加强构件相对刚度因子。从表中可以看出,Cj〉1.85时,舰船强力甲板处于破坏模式II;Cj≤1.85时,舰船强力甲板处于破坏模式III。图7比较了破坏模式I下的各工况甲板中心点变形,可以看出接触爆炸在炸药量相同的前提下,纵桁和强横梁尺寸越大,甲板中心变形越小。在破坏模式III下,舰船甲板中心区域产生破口,测量各工况下产生的破口大小,如图8所示。可以看出在相同炸药量下,纵桁和强横梁越大,产生破口越小。这里计算出的破口半径普遍比相关文献[9]中经验公式所计算出的半径小,其主要原因是文中所取的算例中的强力甲板采用的钢材为高强度钢,屈服应力为σs=390 MPa,而文献[9]中的经验公式是基于二战时日本战例数据,当时舰艇多为铆接结构,且钢板材料强度较低,其抗爆性能明显低于现代舰船,故而算例中所得出的甲板破口比二战中的经验公式值小是合理的,这一点也与文献[2]中的情况类似。

图7 工况M1,50塑性应变图

表2 强力甲板各工况破坏模式汇总

图8 破坏模式I下各工况强力甲板中心点变形

图9 接触爆炸破坏模式III下各工况破口半径曲线

表3 强力甲板发生失效下各工况相对刚度因子

4 结论

文中对接触爆炸载荷下的舰船甲板塑性响应进行了数值模拟,分析了接触爆炸空气冲击波的压力分布以及对甲板的冲击过程,并对不同大小纵桁和强横梁的强力甲板在不同炸药量的接触爆炸下破坏模式进行了研究,对研究结果进行总结如下:

1)文中所采用的非线性有限元计算方法能较为合理地对舰船甲板在接触爆炸下的塑性响应进行数值模拟;

2)接触爆炸下舰船甲板的破坏模式大致可分为3种:甲板结构未失效但中心发生变形(破坏模式I);甲板结构单元发生失效但纵桁和强横梁未完全撕裂(破坏模式II);甲板发生破口且中心区域纵桁和强横梁完全失效撕裂(破坏模式III);

3)接触爆炸下强力甲板破坏模式类型与加强构件相对刚度因子有关:当炸药量较小不足以使甲板发生任何失效时则发生模式I;当炸药量较大能使强力甲板中心区域发生失效时,相对刚度因子高于临界值时则发生模式II;低于临界值时就会产生破坏模式III。

4)由于实验条件限制,文中对强力甲板塑性动力响应分析基于数值模拟,所得结论还需进行进一步试验验证。

[1] 吴有生,彭兴宁,赵立本.爆炸载荷作用下的舰船板架的变形与破损[J].中国造船,1995,36(4):55-61.

[2] 朱锡,白雪飞,张振华.空中接触爆炸作用下船体板架塑性动力响应及破口研究[J].中国造船,2004,45(2)43-50.

[3] 冯琦,聂武.舰体遭受攻击后破口参数分析[J].中国舰船研究,2006,1(1):70-72,76.

[4] 盖京波,王善,杨世全.舰船板架在接触爆炸冲击载荷作用下的破坏[J].舰船科学技术,2005,27(5):16-18.

[5] 施兴华,张倩,王善.接触爆炸载荷作用下单层薄板临界破坏分析[J].2009,33(2)238-241.

[6] 朱锡,白雪飞,黄若波,刘润泉,赵耀.船体板架在水下接触爆炸作用下的破口试验 [J].中国造船,2003,44(1):46-52.

[7] 丁沛然,钱纯.非线性瞬态动力学分析——MSC.DYTRAN理论及应用[M].科学出版社,2006.

[8] 杜志鹏.大型水面舰船舷侧多舱室防护结构抗爆机理和仿真研究[D].上海:上海交通大学,2005.

[9] 吉田隆.旧海軍艦船の爆弾被害損傷例について(1)[J].船の科学,1990(5):69-73.

Plastic Dynamic Response Characteristics of Warship's Strength Deck under Contact Explosion

Wang Jia-ying Zhang Shi-lian Xu Min

College of Naval Architecture and Ocean Engineering,Shanghai Jiaotong Univ.,Shanghai 200240,China

Based on the design of warship's strength deck structure and contact explosion conditions,numerical simulations were carried out by introducing nonlinear element method under distinct combinations of contact explosion charges,girder and beam sizes of the strength deck.The air shock wave pressure distribution and the impact on strength deck under ball explosive contact blast were analyzed.The results show that there are three failure modes of strength deck structure under contact explosion,the research proposes criteria for failure modes through defining the relative strength factors of girder and beam,which can preliminarily describe the plastic dynamic response characteristics of strength deck under contact explosion.

strength deck;contact explosion;failure mode;relative strength factor

U661.6

A

1673-3185(2010)05-10-05

10.3969/j.issn.1673-3185.2010.05.003

2009-12-30

王佳颖(1983-),男,博士研究生。研究方向:船体结构强度。E-mail:www_frank@sjtu.edu.cn