回龙电站水泵水轮机主轴密封设计计算

贾 允, 高 欣

(哈尔滨电机厂有限责任公司,哈尔滨 150040)

1 主轴密封工作条件及设计要求

主轴密封运行条件参见表1。

其他工况条件:

机组设计运行工况变换方式:水轮机工况、水泵工况、过渡工况

单机平均每天开停机次数:8次。

密封冷却水给水压力:0.7~1.0 MPa

汛期多年平均过机泥沙含量:0.023 kg/m3

多年平均过机泥沙含量:0.006 kg/m3

极端最高水温:25 ℃

水质PH值:6.3~7.1

旋转方向:正反转双向交替运行

主轴密封设计要求:

主轴密封由工作密封和检修密封两部分构成。工作密封不仅要求具有良好的封水性,同时应有良好的封气性。主轴的轴向位移及径向摆动应对其密封性能影响很小。工作密封中密封副的转动环选用不锈钢材料,固定环选用高耐磨、低硬度、耐腐蚀材料,并应具有足够的刚强度和水中尺寸稳定性。密封结构应具有运行中的自动补偿功能。检修密封采用常规空气围带式。

表1 主轴密封运行条件

2 密封结构形式选择

水泵水轮机主轴密封的运行条件复杂:机组吸出高度较常规水轮机大,有时可达-70m,抽水蓄能电站运行时,上、下库水位变化大且频繁,这使得主轴密封前的压力较高且变化较大;机组运行工况多,启动频繁,发电和抽水时密封腔内的介质是水,水泵压水启动和调相运行时,密封腔内的介质是气,工况转换时主轴密封前的压力变化大;机组双向旋转且一般转速较高,主轴密封处的运行切向线速度较高(30~50m/s);高水头水泵水轮机的厂房在地面以下较深处,所以要求机组在停机及运行状态主轴密封均应投入,主轴密封的故障可能导致水淹厂房的严重后果。

水泵水轮机主轴密封的设计制造应满足上述苛刻的运行条件,一般要求为:主轴密封不仅应有良好的封水性,并应兼有良好的封气性,能保证密封面在各种复杂工况变化时的良好配合;应有较大的结构刚度,以适应各种工况变化时的冲击压力;密封副结构应有良好的自补偿性;密封副材料应有良好的耐磨性,最好兼有自润滑性;密封抗磨环应具有较高的表面硬度并方便更换;如采用径向密封,在主轴上需装设可更换的不锈钢衬套以避免主轴磨损;密封副的接触面要求供给润滑、冷却水,供水压力应满足高封水压力的要求;检修密封的结构型式,应比较空气围带式与水压实心密封圈式,根据密封压力要求选择。

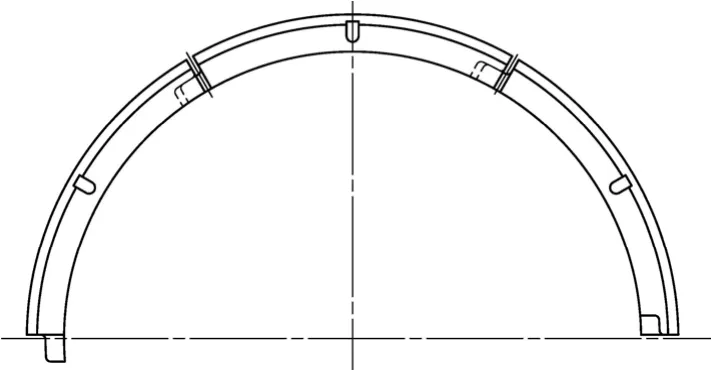

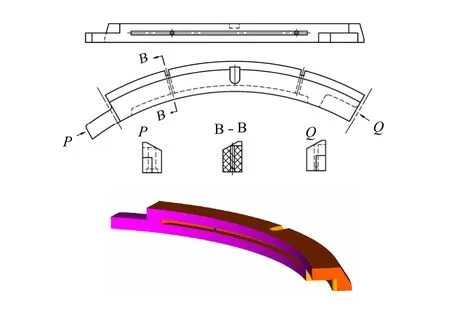

针对运行的特殊需要,最终设计选择多层扇形块式自补偿径向密封作为回龙电站机组的主密封型式,其基本结构参见图1。

图1 回龙电站水轮机主轴密封基本结构

工作密封基本组成为:在水轮机主轴上设有马氏体不锈钢材料抗磨轴衬。主轴工作密封的密封块布置为轴向3层,每层周向由6块高分子材料扇形块组成封闭圆环,环抱轴径。密封块外侧设有分段压板和周向拉伸弹簧,密封块上下端面设有限制其相对转动的定位销。两层密封块间通有润滑冷却水。

密封工作原理及特点:

利用3层共18块扇形密封块环抱旋转轴径,阻断水流的轴向泄漏。利用外供清洁压力水进行润滑和冷却,同时为密封块提供径向密封力和补偿力,另设拉伸弹簧提供辅助径向补偿力。

该径向式密封的结构相对简单,布置紧凑,便于运行、维护及更换密封件,轴向自由度大,密封性能受径向摆度的影响很小。密封块磨损后有足够的径向补偿量。不足之处是需增设主轴抗磨衬套且对轴衬的磨损不易修复和更换。密封件的制造成本高。

该密封形式曾在加拿大GE公司设计的清江隔河岩机组上应用,效果很好。密封为外方设计供货,设计技术没有转让。由于对密封力、摩擦热量、泄漏量、密封材料等技术关键缺乏认知,使得这一密封形式一直未在哈尔滨电机厂有限责任公司自行设计的机组中推广应用。回龙电站机组设计中,通过设计人员的立项研究,明确了密封各性能参数间的相互作用关系,得到了正确的定性分析和初步定量分析,为该密封形式的进一步应用提供了技术保障。

3 密封设计概述

3.1 密封压力设计

密封压力是指扇形块应获得的用于克服其与轴径间的漏水压力而实现密封作用的径向力。回龙电站密封结构的密封压力由弹簧力和密封水(电站提供的引至扇形块背侧的清洁压力水)压力的合力提供。设计使密封水压力对封水起主导作用,弹簧力只占密封压力的很小部分。

式中: P2—— 引入密封装置的密封水压力,MPa;

P1—— 密封装置前被密封水的压力,MPa;

K —— 系数,推荐K取1.15~1.2。

弹簧设置的目的主要用于提供安装、停机时的初始“抱紧力”,使扇形块能够正确就位,即径向抱紧轴径,轴向使密封块单侧泄压间隙为零(即使得扇形块背压面与金属支架靠紧),从而使密封水能够有效建立起密封压力。弹簧力在机组运行中的作用是在主轴振动中随时保证扇形块环抱轴径,从而保证密封水能够始终建立起稳定的密封压力。弹簧径向力设计不考虑克服密封副间轴向漏水压力作用于扇形块上形成的径向力。其选取原则应是当扇形块达到最大补偿量时,弹簧径向力的最小值对扇形块形成的轴向分力能够克服扇形块重力(忽略浮力作用)并略有裕量。

式中: T——扇形块达到最大补偿量时作用于单块扇形块上的弹簧径向力,N;

θ——弹簧力与主轴轴线间的锐角角度值,(°);

K——系数,推荐K取1.5~ 1.2;

Ms——单块扇形块质量,kg;

G——重力加速度,m/s2。

则当由6块扇形块配以6只弹簧组成整圆时有:

式中:Fs——每只弹簧周向最小设计拉力,N。

3.2 密封补偿设计

为保证扇形块磨损后的自动补偿,扇形块之间的搭接需留有允许其径向补偿的“补偿间隙”,间隙值根据补偿量换算确定。

式中:B——补偿间隙值,m;

a——单边径向补偿量,m;

Z——扇形块数量。

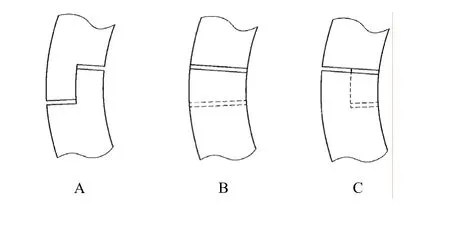

扇形块的搭接可以有图2中所示A、B、C三种形式,由于密封水和漏水的压力都是沿轴向向上递减的,即总漏水方向向上,A形式漏水量将大于B形式。在B形式基础上进一步优化,采用如图中C方式搭接,则又使漏水量进一步减小。

回龙电站密封采取的搭接方式参见图3。

回龙电站密封扇形块结构参见图4。

图2 密封块搭接方式

图3 回龙电站密封扇形块布置

图4 回龙电站密封扇形块结构

3.3 密封泄漏分析

考虑径向、轴向、动态间隙等因素。

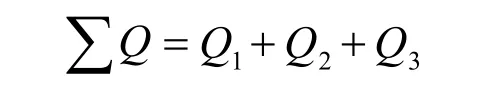

总泄漏量Q的估算为:

式中:Q1——沿扇形瓦径向间隙的泄漏量,m3/s;

Q2——沿密封副相对滑动面平均间隙的轴向泄漏量,m3/s;

Q3——沿密封副相对滑动面动态不稳定间隙的轴向泄漏量,m3/s;

式中:ΔP——扇形瓦轴向压差,Pa;

g——重力加速度g= 9.81;

Ag——扇形瓦搭接处轴向间隙的过流面积,m2;

γ——单位体积水重力,γ=9810N;

L——水流垂直流过截面积为Ag的间隙泄漏所经过的路径长度,m;

D——轴径与扇形瓦之间旋转滑动面处直径,m;

ΔP——扇形瓦轴向压差,Pa;

μ——水的动力粘度,30℃时μ=7.89·10-4(Ns/m2);

h——扇形瓦轴向高度,m;

ho——轴径与扇形瓦之间径向间隙值,m;当密封副旋转表面与静止表面粗糙度均值为3.2时,推荐ho=0.00003m;

W——轴径与扇形瓦之间动态最大径向间隙值,m。

3.4 密封冷却分析

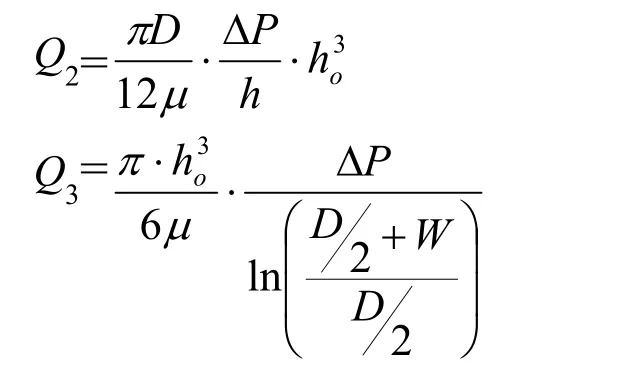

因摩擦副冷却需要,密封间隙内应始终保证一个最低泄漏量,以带走摩擦损耗产生的热量。该流量可按下式估算:

式中:Qw——摩擦副冷却所需过水流量(m3/s);

Pf——摩擦功,W;

Cw——水的比热,Cw=4180 Nm/kg℃;

ρ——水的密度,ρ=1000 Kg/m3;

t2——流经密封装置后的水温,℃;

t1——进入密封装置前的水温,℃。

摩擦功按下式计算:

式中:Z——扇形块轴向层数;

p——扇形块与轴径间的比压,N/m2;

h——扇形块轴向高度,m;

D——转轴外径,m;

π——圆周率;

υ——相对运动表面线速度,m/s;

μ——水润滑工况下相对运动表面摩擦系数,主要决定于扇形块材质。

对于回龙电站密封扇形块μ=0.01。

计算所得摩擦副冷却所需过水流量Qw小于总泄漏量Q即为合格。

4 密封材料选择

轴径处不锈钢衬套的材料选用,应以材质硬度高且易于获得高精度加工表面为原则,同时允许局部补焊修复。推荐表面硬度260~300 HB,推荐材质S135马氏体不锈钢。

扇形块材料选用应以高耐磨、低硬度、低摩擦系数、加工性好、水中尺寸稳定、具有足够刚度等为原则。

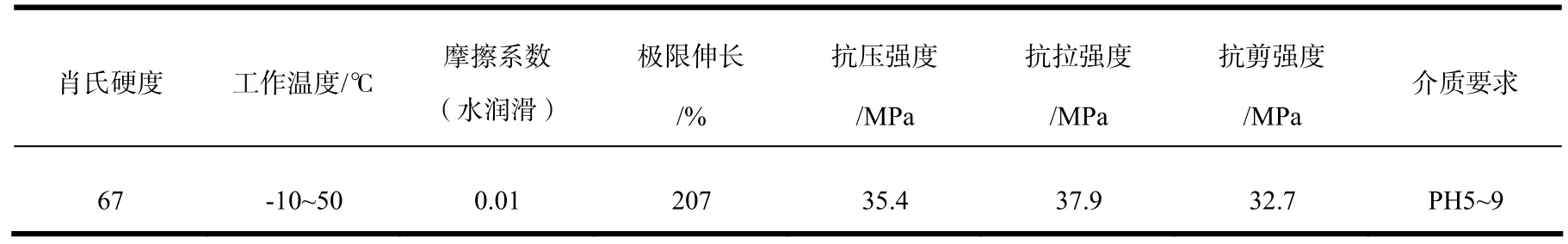

回龙密封扇形块选用材料参数参见表3。

表3 回龙电站密封扇形块选用材料参数

5 结论

通过对回龙电站水泵水轮机主轴密封的设计研究,初步掌握了径向扇形块密封结构的技术关键,找出了影响密封性能的各设计参数间的相互作用关系,实现了密封性能的初步定量分析,为今后进一步推广应用打下良好基础。

回龙电站水泵水轮机主轴密封实际运行效果良好。随后设计并应用于尼尔基、乐滩、白山等电站机组的此型式主轴密封均运行良好。

[1]阮华福, 赵越, 等. 水轮机静压主轴密封研究.哈尔滨大电机研究所研究报告[R].1997.

[2]徐良玉. 水轮机主轴密封的结构分析与比较[J].华东电力, 1999, 27(4): 53-55.

[3]黄海平, 欧阳瑞宏. 水轮机主轴密封结构的优化改进[J]. 水力发电, 2002, (6): 21-23.

[4]贾均红, 周惠娣, 陈建敏. 聚合物及陶瓷材料在水介质中的摩擦学发展现状[J]. 润滑与密封,2001, (3): 63-67.

[5]顾永泉. 机械密封实用技术[M]. 机械工业出版社,2002.

———《扇形的认识》教学廖