高效深切磨削温度研究的进展

郭 力, 李 波

(1. 湖南大学 国家高效磨削工程技术研究中心, 湖南 长沙, 410082;2. 湖南大学 电气与信息工程学院, 湖南 长沙, 410082)

高效深切磨削温度研究的进展

郭 力1, 李 波2

(1. 湖南大学 国家高效磨削工程技术研究中心, 湖南 长沙, 410082;2. 湖南大学 电气与信息工程学院, 湖南 长沙, 410082)

对高效深磨中磨削温度的计算模型、计算方法、测量技术进行了研究. 综述了高效深磨中磨削温度的最新研究成果及高效深切磨削技术的最新发展,最后指出了今后的研究方向.

高效深磨;磨削温度;热模型;有限元;试验

以砂轮高速度、工件高进给速度和大切深为标志的高效深磨(High Efficiency Deep Grinding,HEDG)技术[1]正在国际上迅猛发展,它可获得极大的材料磨除率和较好的加工精度. 该技术在机械汽车工业、国防工业、航空航天工业、光学和光电子工业、生物工程工业、新材料加工等领域能满足提高生产效率和加工精度的需要,该项技术具有巨大的经济效益和社会效益,因而,欧洲、美国、日本等发达国家都投入巨资从事高效深磨技术的研究、开发与应用. 高效深磨工艺可将毛坯直接加工出成品,集粗、精加工于一身. 因此,磨削就实现了优质与高效的结合,使以磨代车铣成为现实.

国内也对高效深磨技术高度重视. 湖南大学国家高效磨削工程中心在国家重大科技专项的支持下,加大了对高效深磨技术的研究力度,例如研制了一台超高速磨削试验台:砂轮最大线速为314 m/s,进给速度为30 m/min. 试验台刚性好,试验中切深可达10 mm. 使用了CBN砂轮、水基高压磨削液、总体冷却系统等. 东北大学也在进行高效深磨的研究[2].

然而,高效深磨磨削深度大,磨削区能量积聚严重,这将导致磨削区的温度升高,从而使被磨零件表层金相组织发生变化,甚至出现磨削烧伤和磨削裂纹. 为了控制和防止磨削高温和烧伤,必须对磨削温度进行深入的研究.

1 圆弧热源的磨削温度模型

高效深磨加工中,磨削热源的作用可看作是半径为R的圆弧上的无数条移动线热源作用的总和,如图1所示[3].

图1 圆弧热源

线热源位于以速度V移动的坐标系x z′′中. 角φi的变化范围为0~2φ. 工件内任意点M(x′,z′),受弧长为lc的整个面热源作用,在时间t后的温升可表达为[4]:

对于稳态问题,函数Kt[u]变为零阶第二类修正Bessel函数Ko[u].

而热流密度q为:

对于方程(1)可运用mathcad软件,在微机上用数值积分的方法求解,从而得到工件中温升的数值.

2 磨削区温度的估计

决定hf的3个主要因素是砂轮线速度、砂轮与工件接触区的磨削液膜厚、磨削液的类型,在高效深磨中,hf的正确确定是非常重要的,hf的确定可参考文献[7]. 运用流体力学和热力学相结合的方法来估算hf,再用实验的方法来修正. 更重要的是要研究磨削液在工件已加工面上的冷却作用,因为控制已加工面上不被烧伤是关键. 不能仅仅研究接触面上磨削液的冷却作用.

由文献[4, 8]知:

3 高效深磨温度计算的有限元法

高效深磨温度的求解一般基于离散数学的数值解法. 高效深磨有3种解析磨削热模型. 其中的圆弧热源模型,已被大多数研究者所采用,该模型与实际磨削状况比较吻合[3].

数值解法以离散数学为基础,以计算机为工具,其理论基础虽不如解析解法那样严密,但对实际问题有很大的适应性. 因而一般稍微复杂的高效深磨温度计算,都是通过数值解法求解. 主要的数值解法为有限元法.

工件的最高磨削温度还可以用下式描述[7]:

式中,C与式(5)中的相同,在0~1.06范围内变化,金属磨削中C取1.

我们在试验测试金属材料高效深磨最高磨削温度的基础上,利用式(10)反推工件的磨削热分配率φ,从而进行高效深磨湿磨温度场的ANSYS有限元仿真.

研究了在已加工工件表面及表层下,铸铁在砂轮速度为80 m/s,工件速度为30 mm/s,磨深为0.1 mm,湿磨及干磨2种状态时的温度分布等值线和变化趋势. 比较其在干、湿磨2种状态下的磨削温度场分布可知,磨削液对磨削温度场的影响很大,可以大幅度地减少磨削区最高温度;同时磨削液可以实时地冷却已加工表面,并有效地减少了磨削高温区范围.

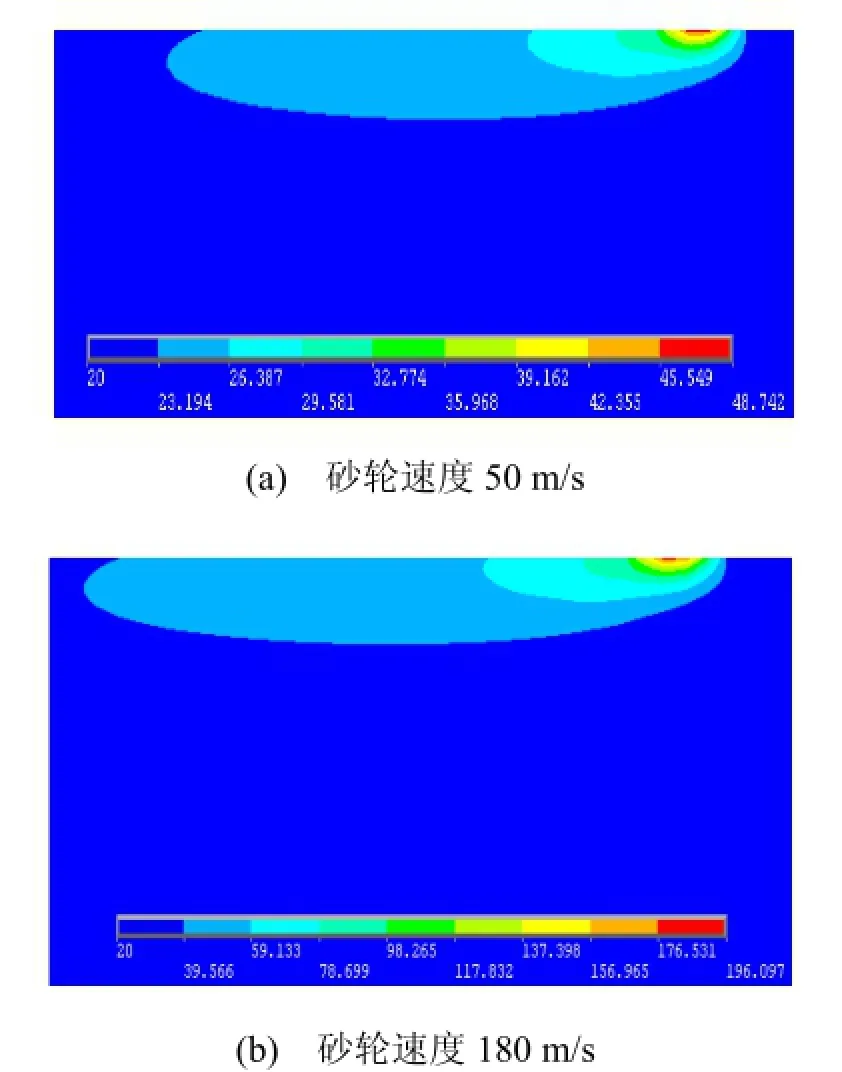

对铸铁在砂轮速度为50~180 m/s,工件速度30 mm/s,磨深为0.1 mm,湿磨及干磨2种状态时的有限元磨削温度场进行分析. 图2所示可以看到,低速与高速湿磨的温度场不同,高速湿磨最高磨削温度较高,高温区较大.

图2 砂轮速度为50 m/s、180 m/s时温度场分布

研究还可以看出,浅磨温度场与高速深磨温度场有比较大的差别. 在干磨条件下,浅磨的磨削热量大量聚集在加工表面,且对材料影响深度较浅.对比深切磨削温度场,磨削热量同样大量聚集在加工表面,但对材料的影响深度相对浅磨要深很多,同时等温线分布较明显. 浅磨高温区集中在极小的区域,局部高温,所以温度梯度或温度变化率很大,对加工表面的影响大,例如产生较大热应力等. 而大的热应力将产生磨削裂纹,所以高效深磨温度场分布要好.

4 高效深磨温度的测量技术

砂轮磨削区温度由于与可能出现的烧伤、裂纹等磨削缺陷密切相关,是我们最感兴趣的磨削温度.而测试该温度一般使用热电偶法和红外测温法.

高效深切磨削金属[8]材料时的半人工热电偶测温法,该法具有试件结构简单、信号输出可靠、重复性好等显著优点. 在测量中,需要采用较高的采样频率和较好的零点飘移滤波以及去除噪声等技术.发现采用上述先进技术后,测试的温度信号与理论模型值吻合较好. 但是,值得特别指出的是,该文中测试都是在浅磨条件下进行的. 但是文献[2, 9-14]中都是用热电偶法测高效深磨温度,效果好.

热电偶测温度法还存在一些不足,如试件的剖分将影响试件的完整;而且试件剖分处的填充材料如云母等与试件材料不一样,也会影响测试的精度.同时由于高效深切磨削中工件速度很高,因此热电偶的响应特性必须予以重视.

红外测温法也正在开始应用到磨削温度的测试中[3],但它有难以测到磨削区温度和难以标定等缺点. 目前新的光导纤维快速测磨削温度的方法和低熔点的示温涂料测温方法是一种很有前途的方法.示温涂料测温是在2片工件之间涂上低熔点的示温涂料,磨削中工件内部在较低的温度下该涂料会熔化,因而可以测量出工件内部距磨削表面不同深度的温度.

因此,要发展和完善高效深磨热模型,就要采取措施提高测磨削温度的精度.

还需要进行大量的试验研究. 而且试验也是检验高效深磨中最佳工艺参数的最佳手段.

文献[14]对低合金钢51CrV4进行了高效深磨的试验研究. 试验开始在平面磨床上进行,切深较大(达5 mm),砂轮线速较高(达146 m/s). 目的是研究磨削中比磨削能的大小,工件表面完整性以及砂轮的磨损. 发现磨削烧伤与磨削区临界磨削热密切相关. 基于平面高效深磨的知识,外圆高效深磨也获得了成功,这取决于磨削参数的正确选取和磨削液的正确供给,这时磨削液的供给量可明显减少.

5 讨论

在高效深磨中,比磨削能通常低于10 J/mm3,接近于金属材料切屑熔化能. 这说明了高效深磨与浅磨和缓进给磨削相比具有低的比磨削能,切屑带走的热量在总磨削热中占很大比例.

而对于传入工件的热,由于高效深磨中的大倾斜角和高工作台进给速度的影响,传入工件已加工表面的热量减少. 而在磨削区有效地冷却能将传入工件的热量减少到一个更低的水平,从而使工件可避免磨削烧伤.

磨削区中,磨削液从沸腾到被完全阻碍进入磨削区的转变强烈影响磨削区的温度. 在达到沸腾条件时,液体传热因素极高;而被阻碍进入磨削区后(即烧伤以后)液体传热急剧降低. 总之,磨削液的有效冷却在高效深磨加工中是重要的.

在较全面的磨削热分配模型中,磨削热的分配比率也不同[5]. 在高效深磨条件下,随着材料的比去除率的增大,分配给磨屑的磨削热的比例Rch增大,而且可以说绝大部分磨削热由磨屑带走. 而随着比去除率的增加,分配到工件的磨削热Rw减少,同时,分配到磨削液中的磨削热只占总磨削热中的一小部分,也随比去除率的增加而减少. 但是磨削液的充分供给有助于降低磨削能,也即是降低磨削热的大小,这时磨削液主要是保证砂轮和工件之间有充分的润滑.

在比去除率很高的条件下,分配到工件的磨削热Qw值变得与磨屑温度Tch有关[9]. 当Tch升高到材料的熔点1 500 ℃时,Qw值下降到一个非常小的值;同样,分配到工件的磨削热的比例Rw也随比去除率的增加而减小,最终会小于总磨削热的10%,由此可见,在非常高的磨削温度下,工件表面的磨削温度会低到不会有磨削烧伤. 尽管在高效深磨条件下,磨削热的量很高,但由于其分配给工件中的比例Rw低,再加上工件已加工面上的磨削温度要比接触面上低得多, 所以,工件已加工面上的磨削温度会低到可以避免烧伤.

必须指出,在设计高效深磨工艺时,选择合适的加工工艺参数是一个关键的因素. 只要选择一个最优的加工工艺参数,就能在很高的磨削加工材料去除率条件下,获得好的工件表面完整性. 同时,在选择一个好的磨削加工条件也能使磨削液的冷却作用充分发挥出来.

当然,砂轮的状态也很重要. 砂轮抗磨损性能好,砂轮的自锐性好,砂轮修整效果好等,都对高效深磨工艺有好的影响.

由文献[6]可知在高效深磨中,尽管砂轮与工件接触面上的温度很高,但工件已加工面上的温度很低. 文中用三维和二维有限元对工件磨削温度进行了分析,发现它们在预测工件已加工表面上的最高磨削温度方面结果一致. 因此,一般高效深磨的热问题可以用二维有限元模型进行仿真分析,尽管二维有限元分析中运用了工件为无限宽的假设. 但三维有限元分析对具有复杂工件形状的高效深磨很有效. 文中提出可以将磨削中工件宽度和切深之比最优化,使磨削温度的不利影响降到最低. 采用三维有限元进行仿真分析高效深磨的瞬时热传递,仿真结果和二维分析模型及试验测量结果比较发现,在最大接触长度上获得了稳态的热传递的条件. 对于钢质薄盘类零件,侧壁对流冷却对磨削区温度影响极小. 外圆磨削在磨削宽度方向,磨削温度明显不同,在磨削宽度的尾部可能发生磨削液薄膜沸腾.

由文献[11]可知,高效深磨加工的最显著特征是:大的切深和很高的工作台进给速度(即工件速度). 这时,工件的传热很快达到稳态值. 在砂轮与工件接触面上的高温不是考虑的关键问题,而最重要的是保证工件已加工表面不要烧伤. 在砂轮工件接触面上,温度梯度很大,因此工件大部分是与环境温度一致的. 高的工件速度能减少分配到工件的热能,而在磨削区磨削液的有效的冷却能使分配到工件的热能进一步减少. 上面这些分析,就证明了在高效深磨加工中,保证工件不发生磨削烧伤是完全可能的. 研究不同工件速度下材料的去除率也是一个重要的问题.

在磨削过程中,工件和磨粒的热特性是非常重要的. 当优化磨削参数时,根据工件的热特性预测磨削热的分配是非常重要的. 在高效深磨加工中,磨削中大部分热被磨屑带走,尤其是对于热扩散率高的工件,这时工件的温度明显下降. 但如果工件的热扩散率低,则磨削中被磨屑带走的热减少,被磨削液带走的热增加. 采用热扩散率高的金刚石砂轮进行高效深磨加工是合适的. 因为金刚石砂轮带走大部分的热. 工件已加工表面的温度是总磨削热和其分配到工件、砂轮、磨削液和磨屑的热的函数.

在高效深磨加工中,比磨削能之所以低,部分原因是由于高的比材料去除率(100~300 m2/s),这时磨屑厚度很大,导致了磨粒的自锐作用增强,从而在磨削中磨粒的切削作用更有效,而其滑擦和耕犁作用大为减弱. 同时,另外部分原因是:在磨削剪切区,工件材料受热变软,主要是因为非常高的应变率(变形速度)和接近绝热的磨屑剪切工艺过程.

在磨削过程中, 磨削区磨粒与工件材料之间相互作用产生的高温和高压力, 引起工件材料产生不均匀的塑性变形、 热应力、 相变和化学变化等, 导致磨削后工件表面产生残余应力. 磨削引起的残余应力可能改变磨削后工件的强度及抗磨损性.

残余应力一般用X射线衍射仪来测量. 机床导轨材料轴承钢GCr15的高效深磨后,进行了工件的残余应力测量. 残余应力测量结果显示磨削后试件表面的残余应力为压应力. 一般轴承钢GCr15零件产生疲劳裂纹对表面应力状态异常敏感,残余压应力将会提高其疲劳强度,降低其产生疲劳裂纹. 残余拉应力的作用则正好相反. 所以提高磨削用量(即采用高的磨削参数,例如高效深磨)对该工件的磨削残余应力状态是有利的.

6 结论

高效深磨技术的研究已经在国际上取得了很大的进展[15]. 但还存在下列一些问题需要研究:

a. 不同砂轮与工件材料磨削中砂轮的磨损率问题,该问题的解决有助于寻找适合高效深磨的工件材料及使用的砂轮.

b. 磨削液的热传导系数hf的正确估算是非常重要的.

c. 不同工件相同速度下材料的去除率也是一个重要的问题.

d. 选取合适的加工工艺参数,是高效深磨工艺成功的关键.

e. 采取措施提高测量磨削温度的精度[12-13].研究新的高精度测量磨削温度的方法. 且进行大量的试验研究.

f. 磨削温度和烧伤的在线监测研究[16].

[1] Tawakoli T. High Efficiency Deep Grinding [M]. London:VDI-Verlog and Mechanical Engineering Publications Limited (MEP), 1993.

[2] 赵恒华, 蔡光起, 李长河, 等. 高效深磨中磨削温度和表面烧伤研究[J]. 中国机械工程, 2004, 15(22): 2048-2051.

[3] 郭力, 李波, 盛晓敏, 等. 工程陶瓷磨削温度研究的进展[J]. 中国机械工程, 2007, 18(19): 2388-2393.

[4] Lefebvre P, Vieville P, Lipinski C Lescalier. Numerical analysis of grinding temperature measurement by the foil/workpiece thermocouple method[J]. International Journal of Machine Tools & Manufacture, 2006, 46:1716-1726.

[5] Doman D A, Warkentin A, Bauer R. Finite element modeling approaches in grinding[J]. International Journal of Machine Tools & Manufacture, 2009, 49: 109-116.

[6] Jin T, Stephenson D J. A study of the Convection Heat Transfer Coefficients of Grinding Fluids[J]. Annals of the CIRP, 2008, 57(1): 367-370.

[7] 郭力, 何利民, 谢桂芝. 工程陶瓷高效深磨温度场的有限元仿真[J]. 湖南大学学报, 2009, 36(7): 24-29.

[8] Batako A D, Rowe W B, Morgan M N. Temperature measurement in high efficiency deep grinding[J]. International Journal of machine Tools & Manufacture, 2005, 45: 1231-1245.

[9] 郭力, 汤钦卿, 苏晓阳. 基于热电偶技术的磨削温度的研究[J]. 中国科技论文在线, 2010(8): 656-660.

[10] 郭力, 谢桂芝, 李波. Grinding Temperature in High Speed Deep Grinding of Engineering Ceramics[J]. International Journal of Abrasive Technology, 2009, 2(3):245- 258.

[11] Xie G Z, Huang H. An experimental investigation of temperature in high speed deep grinding of partially stabilized zirconia[J]. International Journal of Machine Tools & Manufacture, 2008, 48(14): 1562-1568.

[12] 郭力, 何利民. 高速高效磨削温度的实验研究[J]. 精密制造与自动化, 2007(2): 12-16.

[13] 谢桂芝, 黄含, 徐西鹏, 等. 氮化硅陶瓷高效深磨温度的研究[J]. 机械工程学报, 2009, 45(3): 109-114.

[14] Stephenson D J, Jin T, Corbett J. High Efficiency Deep Grinding of a Low Alloy Steel with Plated CBN Wheels [J]. Annals of the CIRP, 2002, 51(1): 241-244.

[15] 盛晓敏, 郭力. 超高速磨削技术[M]. 北京: 机械工业出版社, 2010.

[16] 郭力, 尹韶辉, 李波, 等. 模拟磨削烧伤条件下的声发射信号特征[J] . 中国机械工程, 2009, 20(4): 413-416.

Research development in grinding temperature of high efficiency deep grinding

GUO Li1, LI Bo2

(1. National Engineering Research Center for High Efficiency Grinding, Hunan University, Changsha 410082, China; 2. College of Electrical and Information Engineering, Hunan University, Changsha 410082, China)

The paper presents new development in grinding temperature of high efficiency deep grinding(HEDG), Analyses models, methods and test technology of grinding temperature in HEDG are given. The outlook of grinding temperature in HEDG is also given.

high efficiency deep grinding; grinding temperature; grinding temperature models; finite element method; test

TG 580.61+4

:A

1672-6146(2010)04-0040-05

10.3969/j.issn.1672-6146.2010.04.012

2010-06-25

国家科技重大专项课题资助(2009ZX04014-045)

郭力(1964-), 男, 教授, 博士, 主要从事磨削研究工作.