选择性催化还原烟气脱硝反应器流场的模拟优化

陈莲芳,周慎杰,王 伟

(1.山东大学 机械工程学院,济南250061;2.山东大学 能源与动力工程学院,济南250061)

煤燃烧过程生成的NOx是造成大气氮氧化物污染的主要来源.据统计,电站锅炉排放的NOx约占煤燃烧NOx排放总量的40%以上,煤燃烧产生的NOx中90%以上为NO,而NO2、N2O 等气体含量不到总量的10%[1-2].迄今为止,世界各国已开发了多种燃煤烟气NOx治理技术,其中,选择性催化还原法(SCR)以其技术成熟、脱硝效率高、几乎无二次污染等优点在大型燃煤电厂获得了广泛应用.随着环保排放标准的日益严格,对反应器的性能要求也日益提高.脱硝设备内部烟气流场对反应器性能具有显著影响,因此深入研究入口烟道及反应器内部烟气流场对反应器运行性能的影响规律,探索改善流场、提高反应器性能的措施具有重要的现实意义.

1 SCR 脱硝机理

选择性催化还原脱硝过程如图1所示,作为还原剂的NH3从催化剂上游通过喷氨格栅(AIG)喷射进入含有NOx的烟气中,在催化剂作用下,与NOx反应生成无污染的N2和H2O,从而避免NOx对环境的危害.这一过程包括以下主要反应:

图1 SCR 脱硝反应机理Fig.1 Reaction m echanism of SCR denitrification process

2 流场对反应器性能影响的分析

SC R 反应器的主要性能指标有两个:一是脱硝效率;二是N H3逃逸率.一个性能优良的脱硝反应器不仅应有较高的脱硝效率,而且应保证NH 3 逃逸率尽可能低,避免腐蚀和堵塞,保证下游设备和系统的安全运行.二者之间存在如下关系:

式中:s 为N H3逃逸率为反应器入口烟气NOx的浓度;r 为设备采用的氨/氮摩尔比;η为脱硝效率.

从式(5)可以看出,这两个指标存在相互依存、相互制约的关系.一方面,在同样反应条件下提高氨/氮摩尔比,意味着提高反应物的浓度,这样必然会提高脱硝效率,但会使未参加反应的NH 3 量增加,导致N H3逃逸率提高;另一方面,在入口氨/氮摩尔比一定的条件下,脱硝效率的提高必然会降低NH3逃逸率.因此,优化SCR 脱硝反应器性能的思路和总体目标非常明确,一方面,应在满足反应要求的前提下尽可能采用小的氨/氮摩尔比,另一方面,在氨/氮摩尔比一定的条件下,应从设备结构和运行两方面创造条件,使脱硝催化还原反应充分进行,也就是必须满足适宜的反应条件和足够的反应时间.具体要求如下:

(1)进入反应器催化剂层的烟气,其流速分布应均匀[3].当气体速度分布不均时,一方面,在速度过高处会造成催化剂冲蚀和磨损,在速度过低处造成催化剂积灰和堵塞,影响催化剂的寿命和脱硝性能;另一方面,也使烟气通过催化剂的行程时间各不相同,反应时间不充足,导致反应程度不均衡.工程上一般要求第1 层催化剂前流场速度标准偏差≤15%.

(2)反应物浓度分布均匀.均匀的氨/氮摩尔比,也就是均匀的反应物浓度,需要通过烟气速度场和氨喷射速度场的协调配合实现.一般烟气中NOx的浓度是均匀的,因此要求N H3喷射浓度均匀,在二者浓度都均匀的前提下,控制速度均匀即可实现浓度的均匀分布.氨喷射格栅前烟气流场分布对下游催化剂中氨/氮的均匀混合有重要作用,一般要求AIG 截面烟气流速偏差≤15%.

(3)反应温度适宜,使反应温度满足催化剂的最佳反应温度范围条件,保证反应速度最快.

(4)沿烟气流程布置足够的催化剂来保证反应时间充足.

适宜的反应温度可以通过适当选择SCR 反应器在锅炉烟气流程中的布置位置来实现,一般SC R反应器布置于省煤器和空气预热器之间,即可满足要求.而为了满足反应时间的要求,可采用催化剂多层布置来实现,但由于SCR 催化剂比较昂贵,且布置空间有限,为减少催化剂投资成本、节省空间、减少压损,要求催化剂入口处的烟气速度均匀分布,才能使反应物与催化剂均衡接触,充分反应,以提高催化效率,降低成本.

总之,反应器内速度场的分布是影响其运行性能的关键因素.但由于受空间限制,从省煤器出口至SCR 反应器入口这段烟道的设计与布置一般都非常紧凑,且烟道截面变化大,急转弯多,流动速度分布很不均匀,难以保证烟气与氨气的均匀混合,也难以保证烟气进入第1 层催化剂的速度分布均匀.加装导流板以改善弯道内的速度场是SCR 系统设计中比较成功的方法.不同的工程系统,其结构布置不同,导流板的布置方案也不同.科学合理地布置导流板,不仅可以减少流体流经弯道时的分离现象,还能减小二次流带来的阻力.因此,可通过数值模拟方法对SCR 反应器入口烟道及其内部导流、整流部件布置进行模拟优化,改善系统的结构布置,以优化流场、提高性能.

3 反应器结构及流场模拟优化

3.1 简化条件

根据实际运行工况,烟气进入SC R 反应器后温度、密度均变化不大,为便于模拟计算,对该SCR 系统内烟气状况进行如下假设和简化:

(1)假设烟气为单相气体,不考虑粉尘对流场的影响;

(2)将烟气视为不可压缩牛顿流体,流动为定常流动;

(3)忽略重力对流动的影响,并假设省煤器出口处烟气速度分布均匀.

3.2 数学模型

整个流动和反应过程遵循质量守衡、动量守衡及能量守恒方程.为了便于求解,需要对上述守恒方程进行雷诺平均,雷诺平均后的方程称为平均流控制方程.

连续方程:

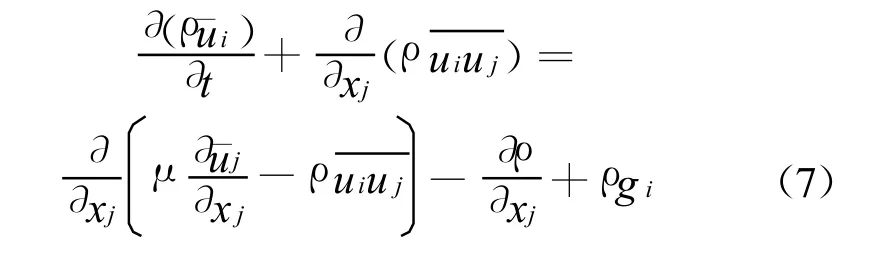

动量方程:

能量方程:

以上基本方程并没有构成封闭的方程组.雷诺平均过程中引入了未知关联量,该项为动量输运项,称为紊流应力或雷诺应力.在动量方程中,把雷诺应力项作为分子热运动引起的牛顿应力的附加项.在大多数紊流流动中,雷诺应力远大于牛顿应力.对于这些关联项应处理成紊流模型,本文数值模拟选择标准k-ε模型,即紊流模型.

连续性方程:

动量方程:

式中:i 分别取x 、y、z 向.

k 方程:

3.3 结构及流场模拟优化[ 4-6]

以山东某电厂660 M W 机组为工程实例,借助Fluent 软件,通过对不同布置方案的模拟计算,对其SCR 反应器入口烟道及其导流、整流部件进行了优化设计,得到合理的设计方案,模拟范围从省煤器出口到空气预热器入口.

在模拟中,采用速度进口和压力出口边界条件,利用GAM BIT2.3 对SC R 反应器进口烟道进行三维建摸,采用四面体和六面体网格对三维模型进行网格划分.

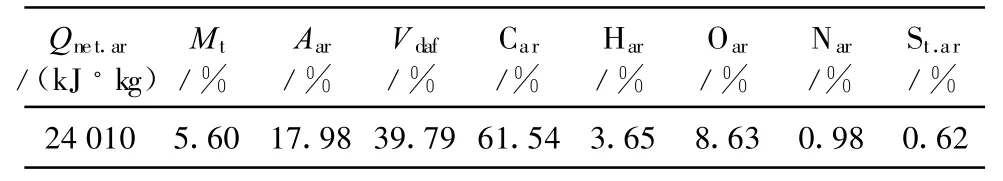

该660 MW 机组配用锅炉为超临界变压直流炉,额定蒸发量为2 102.8 t/h.燃用煤质分析见表1.

表1 锅炉燃用煤质分析Tab.1 Quality analysis of coal

省煤器出口过量空气系数α=1.20,出口烟气流量为4 726 878 m3/h,温度为374 ℃,烟气组分示于表2.

表2 省煤器出口烟气组分Tab.2 Flue gas composition at economizer outlet vol.%

根据以上数据计算得出,省煤器出口烟气密度ρ=0.60 kg/m3,粘度μ=5.98×10-5m2/s.

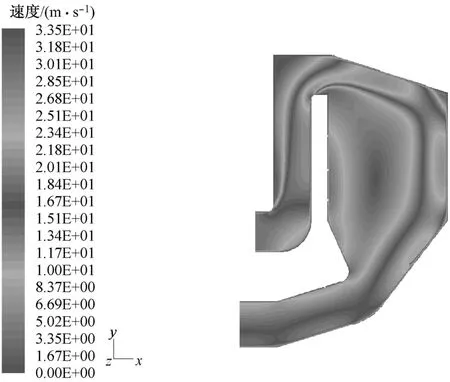

为合理利用空间,采用双塔结构,两塔对称布置,单塔处理总烟气量的50%,设定主体部分流速为4 ~6 m/s,布置总体结构,反应塔与省煤器和空气预热器的位置关系示于图2.

反应器结构及尺寸如下:SC R 反应器主体部分长、宽、高分别为11.60 m、11.65 m 和11.20 m ,垂直烟道高14.2 m,横截面尺寸为3.70 m ×11.65 m,下部弯道曲率半径为3.00 m,省煤器至SCR 反应器的水平烟道截面面积为11.65 m ×3.80 m,上部采用大斜角,计算得到入口速度为14.82 m/s.

采用标准k-ε模型为计算模型,沿烟气流动方向依次布置导流部件以进行流场优化.在模拟中,采用速度进口和压力出口边界条件,进口速度为14.82 m/s,反应器进口介质为烟气,物性参数取前述计算值.

图2 反应器在烟气流程中的位置Fig.2 Location of SC R reactor in the flow path of flue gas

3.3.1 方案1

烟道内不加任何导流部件,空塔布置.图3为在方案1 下进行模拟计算得到的烟气沿宽度方向中心位置(z=5.825 m)的速度云图.图4为A IG 截面上不同位置(z =1 m、5.825 m 、10.65 m)的速度分布情况.

由图3和图4可知,未加导流板时烟道内速度分布很不均匀,主要表现为:

(1)上升烟道右侧的上部烟道至拐角处上方速度偏高,AIG 位置最大速度达21.9 m/s;

(2)上升烟道左侧部分没有得到充分利用,速度偏低,最低为1 ~2 m/s,且左上部直角拐弯处存在一个三角形的低速区;

(3)SC R 反应器入口处流场很不均匀,左半部分和右侧小范围为低速区,右侧大部分为高速区,入口截面下1 m(第1 层催化剂入口位置)最大速度接近16.3 m/s,最低为1.0 m/s;

图3 空塔布置时z=5.825 m 截面的速度云图Fig.3 Velocity contour at z=5.825 m cross section without any guide plates in the reactor

(4)从图4可以看出,壁面对流速影响很小,流速沿宽度方向变化不大,壁面效应可忽略.采用同样方法分析,发现第1 层催化剂截面的速度沿宽度变化也不大.

图4 空塔布置时AIG 截面的烟气速度分布Fig.4 Velocity distribution at AIG section without any guide plates in the reactor

3.3.2 方案2

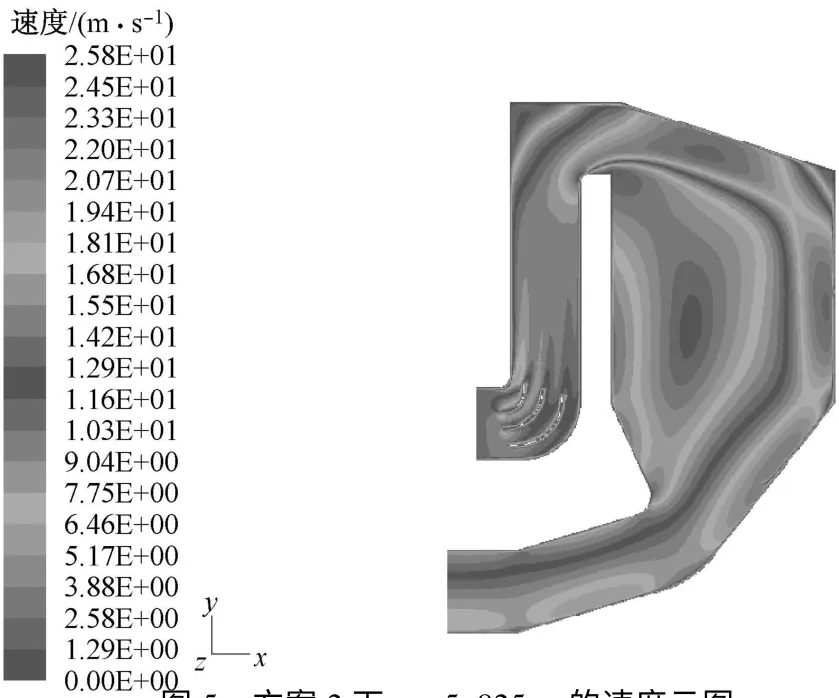

为提高烟道左侧速度,在下部弯管处设置不同形状和不同数量的导流板,经多次模拟比较,发现在水平段分别距弯管内壁约1/3、3/5、4/5 处,在垂直段分别距弯管内壁约1/5、2/5、7/10 处加弧度板与适量直板组合的导流板效果最好.图5为在方案2下z=5.825 m 处的速度云图.与空塔情况比较:

(1)垂直烟道内流速分布趋于均匀;

(2)三角低速区减小,但未完全消失;

(3)烟气在经过弯道之后,速度场变得很不均匀,最大速度达25 m/s.这种不均匀性主要表现在:经过弯道后,烟道外侧为高速区,内侧为低速区,速度差非常大;在大斜角后部弯道处,由于尺寸变化很大,内外两侧均出现了低速区.

图5 方案2 下z=5.825 m 的速度云图Fig.5 Velocity contour at z=5.825 m cross section in scheme 2

产生这种不均匀性的主要原因是:烟气经过弯道时,其流线将发生弯曲,由于惯性作用,流体会压向外侧,从而导致弯管外侧流体的压强升高,根据伯努利方程,外侧流体的速度相应降低,然后在弯道中部某点以后,压强才逐渐降低,直到弯道处终止.与此相对应的是弯管内侧出现压强先降低再升高,以及速度先快后慢的现象.

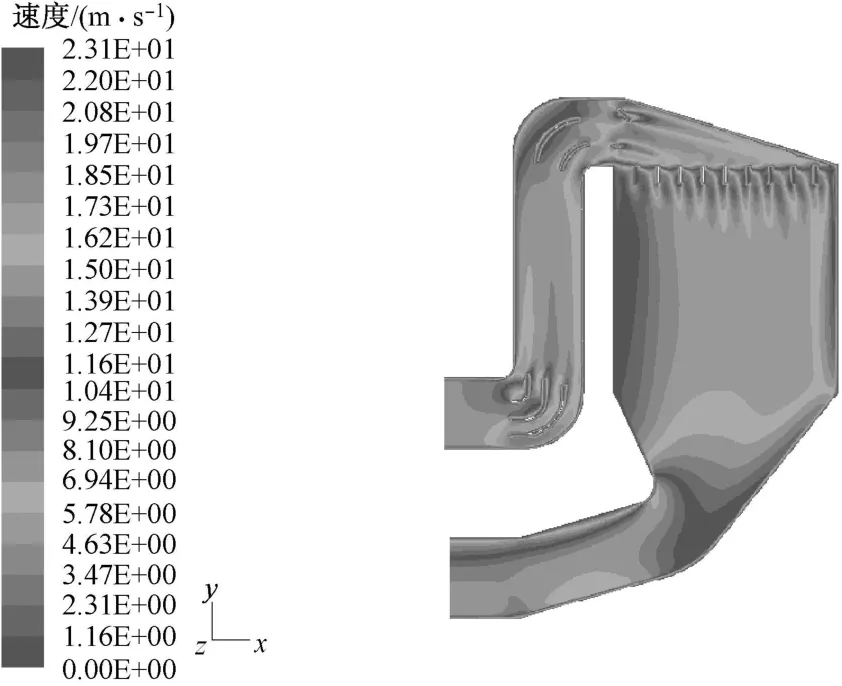

3.3.3 方案3

为消除低速三角区,将直角拐弯烟道改为半径为3.0 m 的弯管,并在距内外壁1/3 处各加设1 块75°圆弧导流板,在垂直宽度方向加设9 块等距、厚度为4 mm 、高度为400 mm 的整流板.图6为在方案3 下z=5.825 m 截面处的速度云图.

图6 方案3 下z=5.825 m 截面的速度云图Fig.6 Velocity contour at z=5.825 m cross section in schem e 3

从图6可以看出:

(1)拐弯处的三角低速区基本消失,弯管区速度分布趋于均匀;

(2)整流板后部区域,即第1 层催化剂前区域,速度分布改善,左侧低速区明显减小,右侧速度也趋于均匀,但整个区域明显分为高、低2 个速度分区.

3.3.4 方案4

图7 方案4 下加2 片导流板时z=5.825 m 的速度云图Fig.7 Velocity contour at z=5.825 m cross section in scheme 4(2 guide plates added)

图8 方案4 下加5 片导流板时z=5.825 m 的速度云图Fig.8 Velocity contour at z=5.825 m cross section in scheme 4(5 guide plates added)

为了进一步优化流场,需要改善整流板入口速度分布.因此在水平到大斜角的过渡段加设直板导流板,并调整各自倾斜角度来进行优化.图7、图8分别为加2 片、5 片导流板并调整优化后的速度云图.从图中可看出,加设导流板后效果明显,与方案3 比较,SCR 反应器左侧低速区域明显减小,且右侧大部分流速分布均匀.比较图7和图8可以看出,增加导流板数量,效果更好,但压损会相应增加.

从图7和图8的速度云图可以看出:

(1)过渡段导流板的添加对流场的改善具有十分关键的作用,图7中低速区域比图6明显减小,图8中的低速区域比图7又有明显减小.

(2)比较图6、图7和图8可以发现,导流板的添加不仅影响下游流场,对上游流场也有一定影响.

在压损小幅增加的条件下,适当增加整流板数量,对流场进一步优化,并调整上游导流板倾角,得到最后的优化布置方案,图9为优化后z =5.825 m处的速度云图.

图9 优化后z=5.825 m 的速度云图Fig.9 Velocity contour at z=5.825 m cross section after optimization

从图9可以看出:

(1)流场进一步优化后,高速区域和低速区域显著减小,整个流场速度分布更加均匀.

(2)整流板后速度方向偏差很小,速度方向基本平行于y 方向,统计方向偏差平均为1.55°.

(3)通过对流场压力分布的分析,优化后压损比空塔布置时增加了103.82 Pa.

对优化前后速度分布进行比较,分别取空塔布置和优化后AIG 截面即上升烟道中部z =5.825 m直线上50 个点的速度值,结果示于图10.

图10 空塔布置与优化后AIG 截面上的速度比较Fig.10 Velocity comparison at AIG section before and after optimization

从图10可以看出,与空塔方案相比,优化后除左右壁面处少数点速度偏低以外,整体速度均匀.优化后统计得到的速度标准偏差为2.24%.

比较空塔布置和优化后整流板后1 m 截面上z=5.825 m 处100 个点的速度值,结果示于图11.

图11 优化前后整流板下游1.0 m 截面速度Fig.11 Velocity comparison at 1.0 m dow nstream of diffusion baffle before and after optimization

从图11可以看出,与空塔情况相比,优化后除左侧壁面处少数点速度偏低、右侧壁面处少数点速度偏高外,整体速度均匀.优化后统计得到的速度标准偏差为1.10%.

4 结 论

(1)入口烟道和反应器内流场分布是影响SC R脱硝反应器性能的关键因素,改善流场的重点是提高AIG 截面和催化剂入口截面烟气速度分布的均匀性.

(2)从模拟结果可以看出,导流板对流道方向改变所引起的流场分离现象有明显的抑制作用;直角弯道转化为1/4 圆弧型弯道有利于消除低速区;导流板和整流板的协调布置能显著改善速度场分布的均匀性.

(3)添加导流、整流部件会增加系统的压力损失.利用数值模拟方法对SCR 反应器设计进行优化,达到优化设计、改善性能的目的,同时可以预测系统的压力损失大小,为引风机出力校核或设备选型提供依据.

(4)流道内导流板的设置不仅影响下游流场,对上游流场也有不同程度的影响,故应对优化方案反复验证.

(5)模拟计算模型未考虑加装AIG 的影响.AIG 往往为单层或多层安装氨喷嘴的管网,安装后会对流场造成扰动,一般会使AIG 后的流场进一步优化,使催化剂截面的速度分布更加均匀,但系统阻力会增加40 ~60 Pa.

[1]张彦军,高翔,骆仲泱,等.SC R 脱硝系统入口烟道设计模拟研究[ J].热力发电,2007,36(1):15-17.

[2]俞逾,杨晨,范莉.电厂SC R 系统的设计与数值模拟[ J].现代电力,2007,24(3):58-62.

[3]蔡小峰,李晓芸.SC R 反应塔入口段烟气速度场的数值模拟[ J].电力环境保护,2006,22(5):18-19.

[4]徐芙蓉,平恒,姜柏卿,等.三河电厂二期工程SCR 脱硝装置流场的模型试验和数值分析[ J].热力发电,2007,36(11):28-32.

[5]孙克勤,钟秦,徐延忠.大型高温选择性还原反应器的结构设计[ J].动力工程,2007,27(3):432-437.

[6]董建勋,李永华,冯兆兴,等.选择性催化还原烟气脱硝反应器的变工况运行分析[ J].动力工程,2008,28(1):142-146.