铁路货车抱闸行车设备故障的调查与分析

杨 东 上海铁路局杭州北车辆段

抱闸故障是货车较为多发的行车设备故障之一,通过统计一段时期内的货车抱闸故障,分析在货车技术进步过程中抱闸故障的特征和原因,根据检修运用实际提出对策措施建议,以预防和减少货车抱闸行车设备故障的发生,提高货车运行安全保障能力。

1 货车抱闸故障的统计和分析

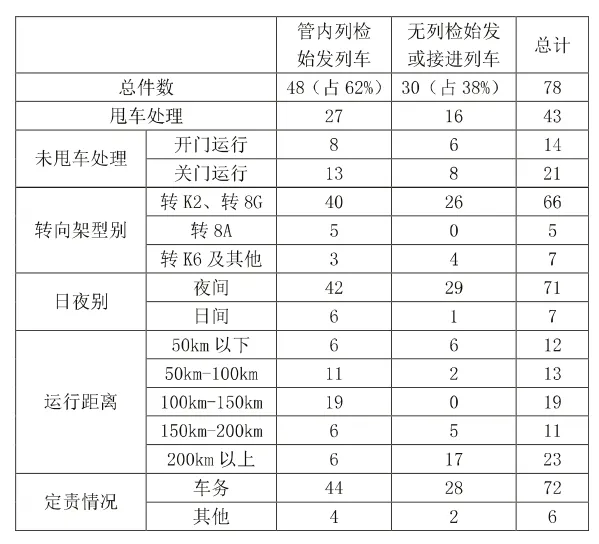

2009年杭州北车辆段在杭州办事处管辖区域内发生的货车抱闸故障(以安监报-1为准)的统计如表1:

表1 杭州办事处管辖区域内货车抱闸故障统计

2009年杭州北车辆段在杭州办事处管辖区域内共发生78件货车抱闸故障,占全年货车行车设备故障的90.7%(全年有安监报-1的货车行车设备故障86件)。分管内列检始发列车和无列检始发或接进列车两大类,按甩车或未甩车、转向架型别、日夜别、运行距离、定责情况五项分别统计,可以看出甩车或未甩车项中甩车处理43件、占抱闸总件数的55%,未甩车处理35件、占抱闸总件数的45%;转向架型别项中装用转K2、转8G转向架车辆抱闸66件、占抱闸总件数的84.6%;日夜别项中夜间抱闸71件、占抱闸总件数的91%;定责情况项中车务72件、占抱闸总件数的92.3%,其他的主要是车辆工厂、车辆段6件,占抱闸总件数的7.7%;运行距离项管内列检始发列车中发生在运行50~150 km的最多,累计为30件,占管内列检始发列车48件的62.5%,无列检始发或接进列车中主要发生在运行50 km以下(6件)及200 km以上(17件)。

从上述数据可以归纳出货车抱闸故障的主要特点如下:

⑴列检始发的货物列车发生货车抱闸故障的运行距离普遍较长。

⑵无列检始发的货物列车短距离发生货车抱闸故障的比例较高。

⑶货车抱闸故障经过处理大多可以继续运行。

⑷货车抱闸故障主要发生在夜间。

⑸货车抱闸故障主要发生在装用转K2、转8G转向架的车辆上。

⑹管内列检始发列车货车抱闸故障主要发生在运行距离50~150 km;无列检始发或接进列车主要发生在运行距离50 km以下及200 km以上。

⑺车站、机务人员以冒火星和具有闸瓦熔渣等表象为抱闸判断标准,造成误判较多,夜间车轮冒火星易于观察也是夜间预报抱闸比例高的原因。

因此,我们要全面深入地分析货车抱闸的原因,并从提高检修质量和车站、机务人员的判断处理能力两方面制定解决措施。

2 引起货车抱闸表象的原因分析

从货车抱闸的特点分析我们可以得出,抱闸表象主要是故障型的基础制动装置抗衡、空气制动装置故障和非故障型的闸瓦与车轮磨擦,以及闸瓦熔渣等引起冒火星。

2.1 基础制动装置故障原因分析

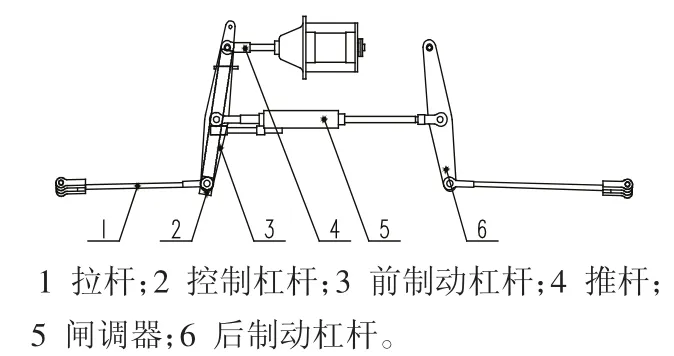

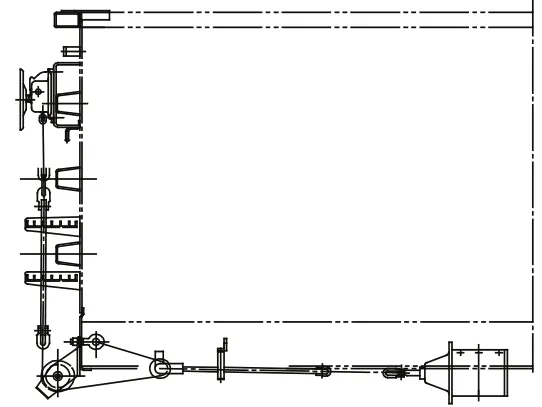

铁路货车基础制动装置主要包括制动缸前、后制动杠杆、拉杆、闸调器、转向架固定杠杆、移动杠杆、制动梁等。具体结构见图1和图2:

图1 车体安装基础制动装置部分

图2 手制动装置

从上述图示,我们可以分析出引起基础制动装置抗衡、别劲主要有以下几个方面的原因:

2.1.1 闸调器故障

⑴闸调器丝杠弯曲、外观变形、螺母脱出、内部缺油等原因造成闸调器制动动作后不能发生缓解动作。

⑵闸调器控制杠杆弯曲、螺母松动造成控制杆与闸调器外壳体常接触抗劲,致使闸调器不能发生缓解动作。

2.1.2 人力制动机故障

⑴车务人员未将编入列车的紧闸车辆松闸或松闸不彻底。

⑵人力制动机手闸链虽处于缓解状态,但因紧闸时手闸链导板刚好移过拉杆托架,松闸时手闸链导板与托架卡滞不能复位,造成闸缸链仍处于制动状态。

2.1.3 制动杠杆抗衡故障

⑴各杠杆因装配不当在使用过程中发生抗衡。

⑵各杠杆销孔间距调整不符合标准造成抗衡。

⑶设计不合理易造成抗衡,如装用转8A型转向架车辆提速改造时,制动缸前水平杠杆与人力制动机间用导板连接易造成抗衡缓解不到位。

2.2 空气制动装置故障原因分析

铁路货车空气制动装置主要包括各管系、控制阀、制动缸等,下面就对这三个方面发生故障的原因进行分析。

2.2.1 管系漏泄故障

⑴管系各部件检修、装配质量不高,连接处不密封。

⑵管系加工不标准造成螺纹过深导致管壁过薄而强度不足,车辆运行过程中在内应力和振动共同作用下发生管系螺纹裂损。

⑶装载的酸碱类等高腐蚀性物品溢出或漏泄腐蚀造成管系局部穿孔。

⑷车辆运行、装卸或调车作业过程中受外物、外力异常打击造成管系裂损。

2.2.2 阀类故障

产生的主要原因有阀芯橡胶膜板、密封圈等橡胶件因制造检修质量不高造成破损或阀腔内有异物,导致控制阀不能正常动作。

2.2.3 制动缸故障

产生的主要原因有制动缸鞲弯曲和制动缸缓解弹簧折断造成制动缸鞲卡滞不能正常复位。

2.3 闸瓦熔渣形成原因分析

目前,货车装用的闸瓦是合成闸瓦(非铁质闸瓦),理论上是不会产生闸瓦熔渣的,但是在对报告抱闸货车的调查处理中发现,部分货车存在着闸瓦熔渣。且闸瓦不良与轮对不良现象普遍对应存在,在瓦体摩擦面长度方向存在沟槽,其位置正好与踏面上的沟槽相对,槽内嵌有块状金属。目前装用交叉支撑装置的车辆中,带有闸瓦熔渣车辆的轮对踏面大多具有不同程度的磨耗,磨耗形状呈圆周方向带状,部分严重的呈阶梯状磨耗,非正常磨耗后的车轮踏面切割闸瓦瓦体,使瓦体产生与车轮踏面相对应的沟槽,闸瓦与车轮踏面之间形成空腔,因货车无闸瓦自动缓解复原装置,缓解状态时闸瓦与车轮间隙较小,在运行过程中钢轨上粘附的铁屑、杂物等卷入到闸瓦与车轮踏面的空腔之间,在制动高温下形成熔渣,导致运行中冒火星。

3 对策措施

3.1 提高货车制动、轮轴定检质量

(1)外观检查或试验时,闸调器有下列故障时须更换:

①闸调器螺杆弯曲、外观变形、螺母脱出;

②闸调器不发生任何动作、螺杆只进不出或只出不进;

③闸调器用手不能转动或转动困难、作用不灵活;

④制动后,闸调器与控制杆不接触。

(2)闸调器性能间隙增大、减小试验后螺杆行程和初始值大于10 mm时必须处理。

(3)装用 254×254制动缸的车辆,闸调器试验时作用不良,更换新闸调器后仍作用不良,即可断定制动缸杠杆孔距不符合标准,造成制动力无法拉开闸调器离合器,应更换制动缸杠杆。

(4)认真检查制动缸前、后杠杆等基础制动配件,不需更换时应原车原位安装;发现弯曲或非正常磨耗等配件要及时更换,并认真查清原因。

(5)对固定杠杆、移动杠杆等基础制动配件采取集中检测、辆份配送的方式,保证各部尺寸符合工艺要求。

(6)制动状态时,各拉杆、杠杆与相邻件或托、吊不得有非正常接触。转K2型、转K5型、转K6型转向架的移动杠杆不得倒向摇枕一侧;转8A、转8AG、转8G、转8AB、转8B、转 K4型转向架的移动杠杆不得倒向车轴一侧。

(7)严格"三检一验"制度,把好空气制动配件的更换、装用、试验关;单车试验时发现制动缸活塞杆偏移或制动缸推杆与制动缸活塞杆接触的,要认真查明原因,正确处理,彻底消除隐患。

(8)严格执行交叉杆定位检测规定,加强对车轮非正常磨耗的分析;提高车轮镟修质量,恢复车轮良好踏面形状,保证转向架的运行稳定性。

(9)选用瓦体完整的闸瓦装车,避免闸瓦与车轮踏面形成空腔,保证闸瓦与车轮踏面良好的配合状态。

3.2 加强货车制动系统的运用检查

(1)严格列车到达接车,对发热发烫的车轮重点确认。

(2)到达作业时,认真确认车轮技术状态,发现磨耗过限和不规则磨耗的,要及时扣修;发现踏面有熔渣的,要彻底清除;加强对闸调器外观的检查,发现破损失效的,要及时更换处理。

(3)始发作业时,对制动缓解车辆逐辆敲轮听声,正确辨认有无基础制动抗衡现象;确认闸缸链、手闸链和手闸链导板状态,确保人力制动机处于缓解位;缓解状态时,以人力推动前制动杠杆,制动缸推杆应复位。

(4)严格列车制动机全部试验,及时发现并处理管系、阀类故障。

3.3 提高车辆抱闸的判断和处置水平

(1)由车辆部门安排专业技术人员定期对机务、车站人员进行抱闸车辆确认、判别和处理的培 训,使之切实掌握 "一看"、"二蹬"、"三摸"的车辆外观检查判断法,正确判别真假抱闸车。

(2)严格执行《行规》对抱闸车辆的处理要求,对确认抱闸车辆,机车乘务员(车站人员、列检人员)应关闭车辆截断塞门,排尽副风缸余风,确认制动缸活塞杆已退回、轮对踏面良好,且能满足列车编组要求的,可安排继续运行,确保运输通畅。

(3)车务部门应完善车列防溜作业管理制度,对编入列车的紧闸车辆要及时、彻底松闸,同时将松闸车辆通知列检值班员,方便列检确认。