钢卷运输系统改造实践

周东

(莱钢银山型钢板带厂,山东 莱芜 271104)

1 引言

莱钢1500 mm宽带延跨钢卷运输系统为后期配套工程,由大连重工2007年设计制作,主要设备由 1#步进梁、1#链 、2#步进梁 、2#链、5#步进梁和6#步进梁组成。其中1#步进梁、2#步进梁、5#步进梁和6#步进梁为液压步进式驱动,1#链、2#链为交流电机驱动。该系统主要功能是将原运输系统的钢卷通过新设计延跨钢卷运输系统运送钢卷至成品发货区域。

2 现状

系统在运行过程中主要存在如下问题:1)步进梁升降阀采用电磁换向阀,流量不易控制,造成机械冲击过大,检测信号不稳定;2)步进梁平移位置检测采用接近开关,步进梁在平移过程中振动造成信号不稳定,钢卷运卷过程中掉落,延缓了生产节奏;3)1#链、2#链停止及定位检测采用接近开关,1#链、2#链采用交流电机驱动方式,电机采用V/f控制模式,频繁出现过流跳电现象,1#链、2#链不到位或超行程影响正常运卷且存在掉钢卷较大的安全隐患;4)莱钢1 500mm宽带延跨钢卷运输系统为后期配套工程,与原生产线运输系统无法进行信息的交换和控制,依靠操作台人员口头确认,增大了操作的难度和危险性,影响运输节奏;5)延跨钢卷运输系统因上述实际情况,设计手动/半自动/自动3种工作模式,目前只能采取手动操作,操作人员和维护人员劳动强度大。

3 研发思路与技术改造要点

1)步进梁步距控制改造。将步进梁升降电磁换向阀改造为比例阀,实现由数字到模拟控制的改进,实现平滑加减速;步进梁平移检测元件接近开关位置,检测改造为激光测距检测,实现准确位置定位与可靠控制,满足自动控制要求。

2)1#链、2#链自动定位改造。将目前1#链、2#链电控系统交流V/f控制模式的电机增设速度编码器,实现速度闭环控制,从而 1#链、2#链平稳运行;目前1#链、2#链定位检测通过接近开关方式,改造为位置编码器,通过程序设计实现自动定位。

3)基于SIEMENS技术进行网络通讯与信息交换,实现宽带原运输系统与延跨运输系统的全自动控制。

4 主要改造技术措施

4.1 步进梁步距控制

步进梁为液压步进式驱动模式,步距控制时序为等待位置-取卷平移-上升-运卷平移-下降-返回等待位置。升降为电磁换向阀,平移为比例阀。步进梁主要检测元件由8个接近开关组成:进行步进梁等待位置;取卷减速;取卷停止;上升位置;运卷减速;运卷停止;下降位置;回返减速的信号检测。

4.1.1 升降电磁阀改造

原步进梁中升降阀由于采用电磁换向阀,流量不易控制,冲击较大,造成检测信号不稳定。电液比例控制是介于普通液压阀的开关式控制和电液伺服控制之间的控制方式,比例阀可以按输入的电气信号连续,按比例对油液的压力、流量和方向进行远距离控制,比例阀一般都具有压力补偿性能,所以它的输出压力和流量可以不受负载变化的影响。原控制系统采用普通的电磁换向阀,改造为比例伺服阀后,输出信号为4~20 mA电流信号,利用软件编程中的功能块,对比例伺服阀给定增加斜坡控制,通过改变电流信号大小来改变比例阀的阀口开口度,从而平滑地控制输出流量,运行响应快,提高了设备的运行精度和稳定性,减小了系统压力波动引起的液压冲击。

4.1.2 步进梁平移位置检测

采用一个激光测距传感器代替原有步进梁中平移位置检测接近开关的功能。激光测距传感器为4~20 mA电流输入信号,通过采集电流信号即可准确判断步进梁平移取卷、运卷位置,从而达到步进梁步距可靠控制及信号跟踪。激光测距技术利用激光传输时间来测量距离,通过测量激光往返目标所需时间来确定目标距离。激光测距传感器记录并处理从光脉冲发出到返回被接收所经历的时间,从而计算出液压缸的实际行程,并通过微处理器进行适时控制,达到精确定位。由于激光测距传感器检测液压缸的实际行程,对步进梁平移时产生的振动或行程偏差不受影响,稳定性好,控制精度高。

4.2 运输链自动定位

4.2.1 电气控制模式改造

1#,2#链各有19个钢卷支架,主要将前一个步进梁上的钢卷一步步运送到下一个步进梁。1#,2#链采用SIEMENS 6SE70系列变频器V/f控制模式交流电机进行驱动,位置定位采用接近开关进行检测。V/f变频控制模式在低速运行时电压调整困难,调速范围小。负载变化,转差频率变化,给定不变,定子频率不变,电机转速发生变化,不能精确控制电机实际转速。因1#,2#链所带钢卷负载大,且低速运行,过电流故障频繁发生。矢量控制变频调速模式是将交流电机等效为直流电动机,分别对速度,磁场2个分量进行独立控制。通过控制转子磁链,然后分解定子电流而获得转矩和磁场2个分量,经坐标变换,实现正交或解耦控制。矢量控制模式调速范围大,响应速度快,适于频繁加减速运行。基于此基础,在电机非负荷端增装测速编码器,采集电机速度至变频器,电机控制模式由V/f控制模式改为速度矢量闭环控制,对电机进行静态识别、动态识别,重新优化电机,系统响应特性快,消除了过流故障发生。

4.2.2 定位方式改造

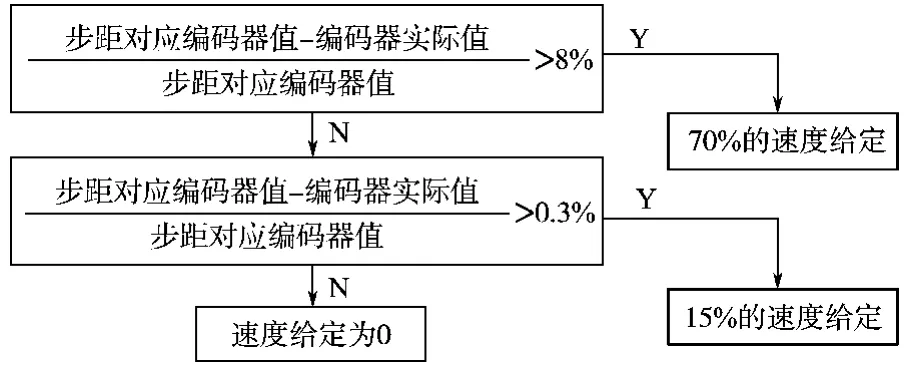

1#,2#链各有19个钢卷支架,满载状态下负载重,其停止位置和定位检测通过接近开关方式进行检测,从而进一步控制电机运行,因机械机构设计原因运行中振动大,接近开关检测距离小,频繁出现1#,2#链不到位或超行程影响正常运卷和存在掉钢卷较大的安全隐患。在充分论证分析的基础上,在1#,2#链电机减速机端安装一输出轴,固定绝对值编码器,绝对值编码器选择多圈型每圈8192 r,25 bit,增加检测精度,通过绝对值编码器读数与1#,2#链每运送一支钢卷的距离进行对应,实现1#,2#链停止位置和定位准确控制。实际现场测量1#,2#链每运送一支钢卷的步距实际距离为4.8 m,对应绝对值编码器读数为10 930,软件程序设计1#,2#链运行速度为梯形控制,初始速度以一定斜率加速到设定速度运行,通过绝对值编码器实际值与步距距离对应编码器值10 930比较,速度以一定斜率减速到停止位置,实现自动停止和定位。程序设计如图 1所示。

图1 程序设计框图Fig.1 Block diagram of prog ram design

4.3 网络通讯与信息交换

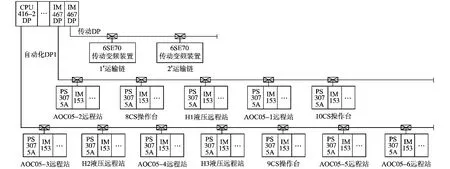

莱钢1 500 mm宽带延跨钢卷运输系统为后期配套工程,设计时未与原生产线运输系统进行信息的传送交换和控制,钢卷运输上下工序衔接只能依靠两个操作台人员口头确认,增大了操作的难度和危险性,影响运输节奏。延跨钢卷运输系统自动化网络分为两级网络为以太网和DP网络,如图2所示。

图2 钢卷运输系统自动化网络图Fig.2 Automation network diagram of coil transportation system

DP网分3段:1#,2#链变频器为第1段;8CS 、10CS、H1液压站、1#链就地操作台、1#步进梁就地操作台为第2段;2#链就地操作台、2#步进梁就地操作台、5#步进梁就地操作台、6#步进梁就地操作台、H2液压站、H3液压站、9CS为第3段。基于SIEMEN控制技术,我们采用SIMATIC NET工业以太网将原生产线运输系统PLC 540主站与PLC 610主站进行网络通讯和数据交换,软件编程通过发送接收功能块完成控制字和状态字的发送和接收。原生产线运输系统PLC 540与宽带延跨钢卷运输系统PLC 610主站实施网络信息交换后,钢卷运送到步进梁后面的回转台后,回转台旋转到位后自动发送控制信号位触发延跨钢卷运输系统1#步进梁自动运行,实现钢卷全区域自动运输。

5 结论

莱钢1500mm宽带钢卷运输系统于2008年6月改造并完成调试,投入使用。经过现场的实际运行效果,钢卷运输系统步距控制与自动定位准确可靠,宽带钢卷运输系统实现了全区域自动控制,各项性能指标均符合设计要求。

1)减缓了对机械设备的惯性冲击,系统故障率比改造前降低70%,钢卷运输系统作业率提高25%。

2)钢卷运输步距控制和自动定位控制可靠准确,实现了钢卷运输系统全自动控制,产量提升40 t/h。

3)彻底消除了由于液压设备运行不稳定,导致检测原件损坏的问题,接近开关备件消耗降低20只/月,液压电机1台,月节约备件费用1.8万/月。

4)运输链电机运行电流波动范围<5%,消除了过流故障。

[1]王大海,段方民,王峰.步进梁式加热炉钢坯定位控制系统[J].冶金自动化,2004,28(4):34-35.

[2]孙平.P LC步进定位控制系统[J].电工技术,2002,22(2):21-22.