兆瓦级风力发电电伺服独立变桨控制系统的设计

阎卓,凌志斌,蔡旭

(上海交通大学 风力发电研究中心,上海 200240)

在兆瓦级风力发电系统中,变桨控制系统的安全、可靠与否,直接影响着整个风机的发电效率,发电质量和可利用率,变桨控制系统在整个风机中的地位举足轻重[1]。与液压式变桨控制系统相比,电伺服控制系统结构简单、占用体积小,控制简单,控制精度高,不存在液压变桨系统普遍存在的漏油、卡塞问题,因此具有更高的可靠性。

兆瓦级风力发电变桨控制系统中的桨叶长度长,桨叶面横跨面积大,面临的风速变化大,众多因素决定了其变桨系统载荷具有大转矩、时变、非线性的特点,同时整个变桨伺服控制系统还必须具有较低的静态误差,良好的动态特性,所有这些对变桨控制系统中的伺服电机和伺服控制器提出很高的要求[2]。本文设计的电伺服变桨控制系统可以满足上述要求。

1 控制系统的结构设计

风机的变桨系统一般位于空间狭小的轮毂内,设计时元器件的数量和体积均受到限制,只有选择最优的系统结构,合理的走线布局,才能在保证功能的前提下,使得系统可靠性高、可维护性高、故障率低。

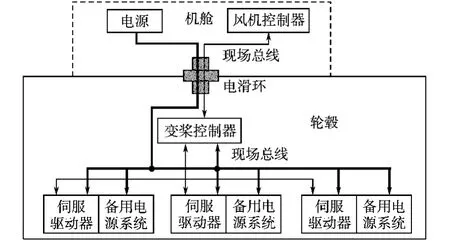

电伺服变桨系统由3部分组成:变桨控制器、伺服驱动系统、备用电源系统[3]。根据这3个部分连接关系和位置的不同,整个系统有好几种不同的系统结构形式。本文设计的电伺服变桨系统采用一种轮毂内置多套后备电源的结构,其系统结构如图1所示。

图1中,主电源和风机主控制器位于机舱内,变桨控制器、3套后备电源和3个伺服驱动器位于轮毂内。主电源线以及机舱和轮毂之间的通讯线通过电滑环连接。上述结构的显著特点是,由于后备电源位于轮毂内,且每个伺服驱动器都有各自的后备电源,当电网发生掉电故障时,即使某一套后备电源也同时出现故障,其他2套后备电源也可以保证对应的2片桨叶到达安全顺桨的位置,从而保证风机系统的安全。

图1 系统结构图Fig.1 The topological structure of the system

2 控制系统的设计与实现

2.1 变桨伺服电机的选型

在MW级的风力发电系统中,桨叶长度可达30多m,塔高可达百m,正常工作下桨叶的运行速度需要达到3~5(°)/s,故障紧急顺桨情况下变桨速度要求达到10(°)/s。变桨系统的变桨力矩要求很大,达到50kN◦m以上。由于相对桨叶的速度和转矩指标来讲,电机具有低转矩、高转速的特点,因此必须选配减速机以增加转矩和降低转速来实现电机旋转和桨叶旋转之间的匹配。

变桨电机需要在轮毂中长期运行,这就要求变桨电机具有体积小、重量轻,维护和保养简单等优点,而且具有较高的动态响应速度和控制精度。在伺服控制系统中,永磁同步电机的结构简单,发热小,转动惯量小,能量密度大,容易实现高速制动,适应于高速大力矩工作状态,而且对环境依赖性小,特别适用于风力发电这种恶劣复杂的环境系统中[4]。因此,本设计采用永磁同步电机作为变桨系统中的驱动电机。

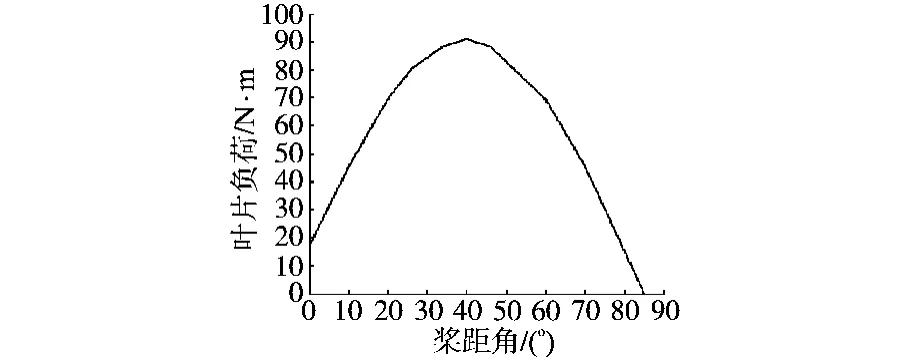

以某MW风力发电系统为例,其减速机变比为1 800,桨叶在20 m/s风速情况下,其桨距角与电机承受力矩的关系如图2所示。

为了使风能得到充分的利用,正常情况下,桨叶一般工作在桨距角为5°以下。由图2可知,桨距角为5°时,桨叶所受的转矩为30 N◦m,此即为电机长期工作的额定转矩。在桨距角为40°时,电机的输出转矩达到最大为92 N◦m。

图2 桨叶桨距角 转矩关系示意图Fig.2 Pitch angle-torque relation

由上述分析可知,伺服电机的额定转矩为30 N◦m,最大转矩为92 N◦m,考虑一定的安全裕量(1.35倍),要求所选伺服电机的最大转矩需要达到125 N◦m。

紧急顺桨时桨叶的旋转速度为10(°)/s,根据桨叶和电机之间齿轮变比取1 800,则电机最大转速为3 000 r/min,其对应的角速度ω为

根据电机转矩、功率和角速度关系式可估算电机的额定功率为

本设计中选用额定速度nN=3 000 r/min,额定转矩TN=30 N◦m,最大转矩Tm=187 N◦m的永磁同步电机作为本系统的变桨驱动电机。

在AC 400 V供电下,该电机速度转矩特性曲线如图3所示。

图3 AC 400 V下电机速度转矩特征曲线Fig.3 AC 400 V motor torque characteristic curves

由图3可知,电机在额定转矩下可以达到3 000 r/min,换算到桨叶侧为 10(°)/s。在电机最大转矩187 N◦m时可以达到2 071 r/min,在桨叶转至最大转矩 92 N◦m点时电机转速可达3 200 r/min,换算到桨叶侧为 10.6(°)/s,因此完全符合本系统的设计要求。

2.2 伺服驱动器的选型

电伺服变桨控制系统的控制对象是3台永磁同步电机,每台永磁同步电机由1台伺服驱动器来驱动。

本文伺服驱动器的设计容量以20 kW考虑,为电机额定功率的2倍。伺服驱动器的硬件结构如图4所示,其输入电压按照三相400 V设计。

图4 电伺服驱动器硬件结构图Fig.4 Electric servo drive hardware structure

出于对安全性的特别考虑,伺服驱动器提供2个编码器接口,可以分别接电机D端和轮毂,运行时2个测量的角度相互校验以实现设计上的冗余。

对于风机而言伺服驱动器除了必须具有较快的响应速度,较高的控制精度外,还要求3套伺服驱动器之间的一致性好,保证3个桨叶的位置角误差在1.5°的范围之内,才能保证系统的安全[5]。为此,本设计采用一个PLC来对3台伺服驱动器实行统一管理,PLC通过PowerLink现场总线与3台伺服驱动器进行连接。

考虑到3个电机的一致性要求,驱动器相连方式比较特殊,其硬件连接如图5所示。

图5 电伺服驱动器硬件连接图Fig.5 Electric servo drive hardware connection

图5中,一个驱动器通过以太网接口与变桨PLC相连,接收位置命令,并且通过PowerLink总线将位置命令传输给另外两个驱动器并与之实时通讯消除位置差,从而达到电机位置一致性要求。

2.3 备用电源系统

备用电源系统在整个系统发生供电故障时为伺服系统供电,使其能够安全顺桨停机。

考虑到安装位置与轮毂一起转动,所以对储能元件有特殊的要求:可倒置;旋转时无漏液;具有循环充放电功能,在低温下需要保持良好的充放电功能。基于以上要求有两种方案可供参考:铅酸蓄电池和超级电容。免维护铅酸蓄电池能够满足本系统的要求,相比于超级电容,其成本低得多。所以本设计中采用免维护的阀控式铅酸电池作为储能元件。

备用电源与伺服驱动器的连接方式如图4虚线框所示,蓄电池经空气开关、二极管连接至驱动器直流侧,再由逆变器接至电机。正常状态下直流母线电压高于蓄电池端电压,二极管将蓄电池隔离。当直流母线电压跌落至蓄电池端电压以下,蓄电池通过二极管接入提供顺桨电源。

选择蓄电池电压等级时需考虑直流供电下伺服电机特性。本系统所选伺服电机在两相AC 220 V供电,即驱动器直流侧DC 325 V供电时的速度转矩特性曲线如图6所示。

图6 DC 311 V下电机速度转矩特征曲线Fig.6 DC 311 V motor torque characteristic curves

由图6可知,电机在AC 220 V供电时在最大转矩92 N◦m点,转速可达1800 r/min,即变桨速度达6(°)/s,可以在15 s内完成顺桨。所以备用电源的电压等级选择相应的DC 311 V即可。

系统在由备用电源供电时顺桨一次需要60 s。考虑系统的安全性,备用电源的容量设计需要完成3次顺桨动作。按电机最大功率计算消耗总能量为

目前市场上常用单体容量为7.2 Ah,端电压12 V的铅酸蓄电池单体,26节单体串联构成的备用电源端电压达到312 V,可以满足系统备用电源电压等级的要求。根据所选蓄电池最大放电电流23.04 A,放电3 min后单体电压降至11.5 V,按此最小电压计算其容量为

由式(4)可得,所选电池容量可以满足顺桨3次的要求。

3 控制系统的软件设计

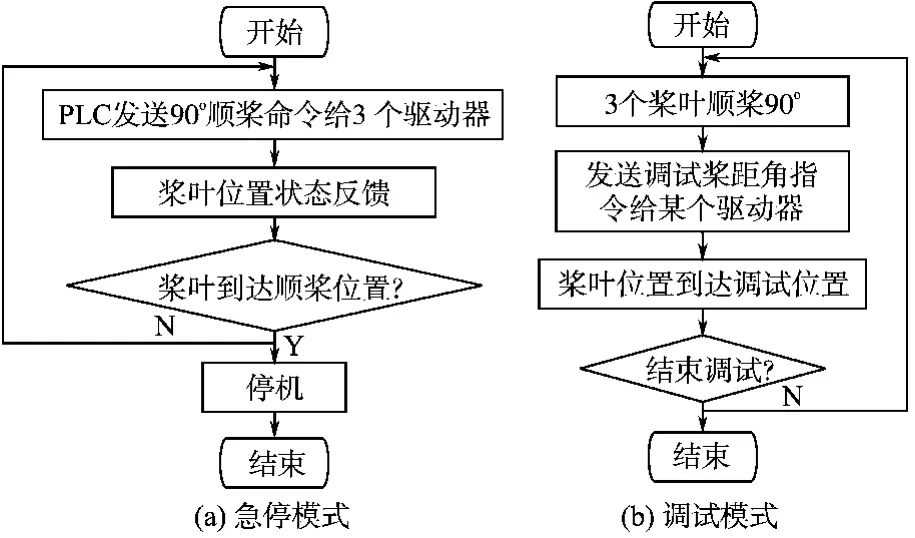

变桨控制系统的工作模式有3种:正常工作模式、故障模式、调试模式。正常工作模式下,变桨控制器发送桨距角位置命令给3个变桨驱动器,同时检测驱动器反馈信息,流程图如图7所示。

图7 正常运行模式Fig.7 Normal operating mode flow diagram

故障模式下,变桨控制器发出顺桨指令给伺服驱动器,使桨叶到达顺桨位置后急停,流程图如图8a所示。调试模式下,调试人员分别调试各个桨叶,目的是校准各桨叶根部的编码器和电机转子侧编码器,以保证3个桨叶同时转动相同的角度,偏差最小,流程图如图8b所示。

图8 流程图Fig.8 Flow diag ram

4 实验结果与分析

本系统采用某公司的软硬件设备搭建实验平台。应用此公司的自动化产品编程软件Automation Studio进行验证。

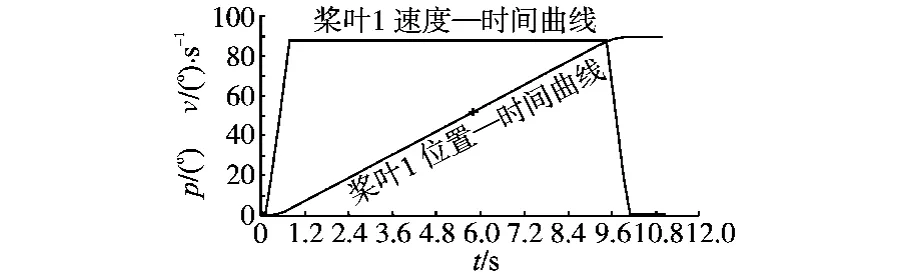

跟踪单独桨叶位置、速度随时间的波形,见图9。由图9可见,0°~ 90°紧急顺桨时,桨叶旋转速度可在0.7 s内由 0上升至9.7(°)/s,10 s后完成顺桨。

图9 单桨叶位置、速度随时间波形Fig.9 Single-blade position,velocity-time waves

对3个桨叶同时下达顺桨命令后,跟踪3个桨叶位置随时间的波形如图10所示。

图10 3个桨叶位置随时间波形Fig.10 3 blade position-time waves

如图10所示,下达顺桨命令后,3个桨叶同时在10 s后完成顺桨,可以达到良好的一致性。

5 结论

在风力发电系统中,变桨控制系统是一个关键环节,直接决定着整个风力发电系统的能否正常可靠运行,电伺服变桨控制系统以其结构简单、性能优异以及较高的可靠性,逐渐取代传统的液压式变桨控制系统成为研究的热点。本文对2 MW级电伺服变桨控制系统提出的轮毂内置多套后备电源的设计方案,结构紧凑,可靠性、安全性高,系统各部分都符合整个系统设计的要求,对运行环境的耐受能力强。实验证明,本系统具有较高的响应速度和控制精度,可在极短的时间内完成变桨动作,且可靠安全,完全满足兆瓦级风力发电系统对于桨叶控制的要求。本系统拥有光明的应用前景。

[1]叶杭冶.风力发电机组的控制技术[M].第2版.北京:机械工业出版社,2006.

[2]刘光德,邢作霞,李科.风力发电机组电动变桨距系统的研究[J].电机与控制应用,2006,33(10):31-34.

[3]孟学勇.MW级风力发电机系统单机电机控制技术研究——中心控制器和软并网系统[D].南京:南京航空航天大学,2004.

[4]陈伯时.电力拖动自动控制系统[M].第3版.北京:机械工业出版社,2005.

[5]Bossanyi E A.Adaptive Pitch Control for a 250 kW Wind T urbine[C]∥Proc British Wind Energy Conference,1986:85-92.