在线状态监测诊断系统在往复压缩机上的应用

张进杰,张爱斌,申 强

(1.北京化工大学化工安全教育部工程研究中心,北京 100029;2.长庆石化公司,陕西 咸阳 712000;3.大港油田公司第二矿区管理服务公司,天津 300280)

一、BH5000R往复压缩机在线监测系统概述

往复压缩机是石油、化工生产流程中的重要设备,但是,由于往复压缩机自身的结构特点和运行工况的复杂性,使得往复压缩机在运行过程中故障率较高。BH5000R往复压缩机在线监测系统是目前在中石油各分公司普遍应用的一套集在线监测、趋势分析、故障诊断、报表制作等功能于一体的监测系统,可对机组的气阀温度、气缸压力、壳体振动、十字头振动、活塞杆轨迹、活塞杆载荷、活塞杆沉降、偏摆等参量进行实时数据采集。

1.框架结构

BH5000R往复压缩机在线监测系统是基于插件化思想的网络化监测预警及诊断系统,它可将现场检测到的运行参数通过局域网和Internet网传送到任何地方,从而实现远程专家会诊。该系统拥有三级网络架构,包括监测站级服务器、公司级服务器和集团级服务器。通过网络可将在设备上的各种传感器信号,分别上传到各级服务器,实现了对机组运行状态的分层管理。公司内部工作人员可通过局域网访问服务器,对机组的工作状态进行实时监测分析诊断,外界用户可通过Internet对各级服务器进行访问。

2.硬件配置

如图1所示,往复压缩机在线监测系统的硬件主要包括:传感器及前置器部分、现场防爆箱、信号电缆部分、安全隔离系统、信号采集及处理系统、数据服务器、远程网络及通信系统等部分。

本系统主要有6类监测信号:键相信号、曲轴箱振动、阀门温度、活塞杆位置(沉降)、气缸动态压力、十字头撞击信号。将热电阻粘贴在气阀外部,主要用于测量进气阀、排气阀温度,监测气阀故障。采用电涡流传感器测量活塞杆位置,可以诊断支承环、活塞环、十字头等故障。动态压力传感器安装在气缸上的示功孔中,主要通过示功图和活塞杆载荷来测量气缸内部动态压力,监测气阀、活塞环、活塞杆、十字头大小头瓦等故障。采用加速度传感器测量十字头处的撞击信号,监测拉缸、水击、连接松动等撞击类故障。曲轴箱振动采用加速度传感器,用来测量振动加速度、速度信号,监测基础振动、壳体振动、不平衡类故障。键相信号测量采用电涡流传感器,一般安装在飞轮处,提供信号采集触发,用于故障诊断参考。

现场传感器安装在往复压缩机上,传感器通过延长电缆连接到现场防爆箱中,再将现场传感器模拟信号通过电缆铺设到控制室中,通过隔离箱中的安全栅,实现现场防爆区与安全区的信号传输。从安全栅出来的信号接入对应的信号采集系统,实现信号的模数转换,将处理好的数字信号传给数据服务器,通过服务器上网,最终利用BH5000R软件可以实现对机组的在线监测和分析诊断。

3.软件功能

BH5000R系统软件具有数据采集、信号处理及分析、故障诊断、故障报警、网络通信等功能。该系统采用中间件技术,客户通过中间件与数据库建立联系,这样可防止多用户同时调用数据库导致数据库崩溃的发生,数据的存储、上传、调用都通过中间件软件完成。

本系统软件主要包括:机组状态总貌图、趋势图、历史比较图、单值棒图等常规图谱,实现对往复压缩机的日常监测功能。活塞杆沉降监测:帮助分析活塞环、填料函、十字头滑块的磨损情况,同时了解活塞组件的运行状况。振动监测:可以对缸体及气缸缸头、曲轴箱、电机主轴、十字头、主轴轴承进行实时监测。活塞杆轨迹图:通过分析一个周期内活塞杆轴心位置的状态,可以及时准确地了解往复压缩机活塞杆在缸套内部水平、垂直两个方向的运行状态,当运行范围超出预设区域,将对气缸、活塞杆、十字头及连杆部件产生机械性破坏。活塞杆应力监测可实时监测活塞杆1个周期内的受力状态,包括惯性力、气体力、载荷力,从而有效地反映连杆大小头瓦的状况及润滑情况。多参数分析可判断出曲轴在各个角度下,振动、活塞杆位置、活塞杆载荷力和动态压力4种信号的数值与相位的关系。示功图可以实现对气缸内压力过程曲线进行横纵向比较,分析气缸、气阀、活塞环、支承环、填料的工作情况。

二、应用案例

炼油厂两台新氢压缩机C3402A/B是4M-BX型四列两段平衡型压缩机组,排气压力12.9MPa,介质为氢气,两台机组一用一备。该往复压缩机长期存在活塞环磨损、气阀损坏等故障,存在极大的安全隐患,同时经常停机检修,又给生产和设备带来了较大经济损失。该机组于2009年4月安装了往复压缩机在线监测系统,对活塞杆沉降、气阀温度、十字头撞击、曲轴箱振动等进行综合监测,往复压缩机结构及测点位置简图见图2(活塞杆沉降传感器位于机身内部,因表示困难,未在图中标出)。

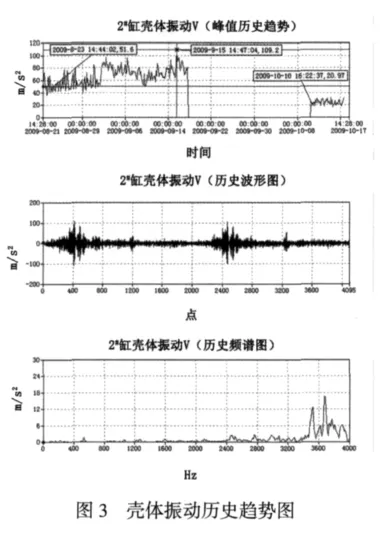

2009年9月初该机组2#缸振动显著加剧,撞击次数从正常的2次左右增加到最大8次,BH5000R系统报警。使用BH5000R系统客户端软件相应的“往复机械专用图谱”对该机组运行状态进行分析,如图3所示,发现2#缸的壳体振动历史趋势呈上升状态,壳体振动峰值由51.6m/s2增加到109.2m/s2,历史波形图显示在整个工作周期内气阀工作角度上振动幅值增加,历史频谱图显示振动的高频分量异常增加。

而2#缸活塞杆沉降图谱没有太大变化,这说明气缸内部、十字头部位运行状态无异常,因此判断异常振动可能是由于气阀阀片断裂引起,吸、排气过程中,在气流力的作用下破碎阀片与阀座反复强烈撞击,从而导致壳体振动幅值增加,撞击次数异常增大。

9月18日停车检修,发现2#缸一侧吸气阀阀片断裂,之前的诊断得到验证。工作人员更换了损坏的气阀,10月10日重新开车后振动降到20m/s2左右,机组正常运作。

三、总结

通过案例分析看出,BH5000R往复压缩机在线监测系统可对往复压缩机组的运行状态进行实时监控,有效避免重大事故的发生。但实际应用过程中也发现该系统的一些不足,建议进一步加强往复压缩机专家系统的开发,最终实现软件的自动故障诊断,避免由于人员素质的差异造成的误判或未发现故障。希望能引入设备管理系统,如MSI/EAM/ERP,实现设备完整性管理,有效提高设备维修管理的准确性和实用性。

[1]陈峰,张顶福等.压缩机活塞失效分析 [J].理化检验一物理分册,2004,40(12):633-635.

[2]张琳,朱瑞松等.往复压缩机监测与诊断技术研究现状与展望[J].化工进展,2004,23(10):1099-1102.

[3]杨国安.机械设备故障诊断实用技术 [M].北京:中国石化出版社,2007.