输油泵机组在线性能监测与故障诊断

游天明,刘 鹏

(中石化管道储运公司鲁宁输油处,山东 邹城 273500)

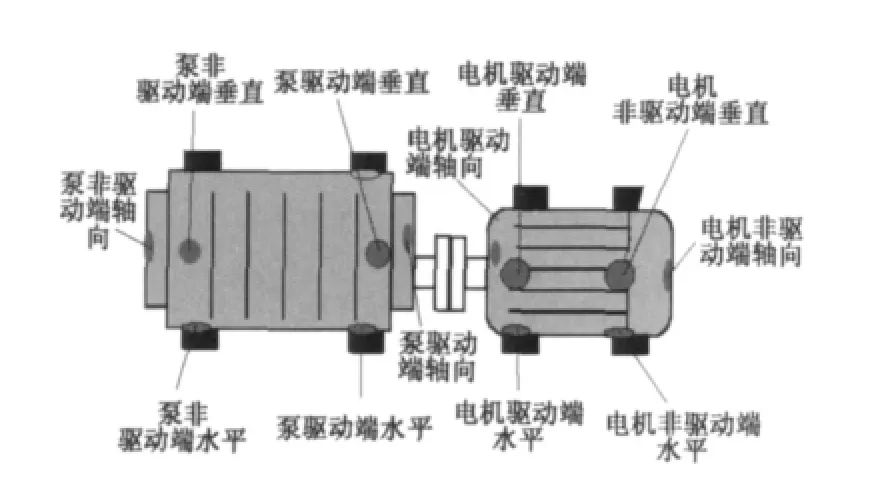

输油泵机组是长输管道系统的主要设备,在生产设备中占有极其重要的地位,其稳定性和可靠性会影响到系统安全平稳运行。鲁宁线共有各类大型输油泵机组59台,其中美国某公司生产的型号为HSB输油泵机组19台,德国某公司生产的型号为ZM输油泵机组29台,湖南某公司生产的型号为KDY输油泵机组7台,沈阳某公司生产的型号为SHS输油泵机组4台。在线测点布置图如图1所示。

一、系统软硬件组成

1.硬件系统

硬件系统由在线检测传感器、诊断仪主机、计算机组成。

图1

图2

2.软件系统(图2)

(1)数据采集系统:该系统的主要功能是驱动诊断仪主机。对输油泵机组的振动、温度、转速等数据进行在线采集,并存储在计算机数据库系统中。数据采集系统含人工采集法和智能自动采集法。人工采集法是指可选择任意通道、采集频率、采样长度对数据进行采集,该方法要求操作者具有很高的专业知识。智能自动采集法是指事先将输油泵机组需采集的参数建一个数据库,操作者按数据库的引导进行采集即可,该方法简单、实用、智能性高,是本系统推荐使用的数据采集方法。

(2) 信号分析与处理系统:该系统包含时域、频域、倒频域、包络分析、小波分析、相关分析等数10种信号分析与处理方法,可以对输油泵机组的振动、温度、转速等数据进行处理和分析,并能取出相应的故障特征。

(3)故障诊断库管理系统:故障库包括了输油泵机组常见的气蚀、转子不平衡、不对中、轴弯曲、松动、轴承工作异常等故障及主要特征,并可进行添加、删除、修改、查询等各项操作。

(4)自动分析与处理系统:该系统可对数据进行自动处理和分析,并自动与输油泵机组故障库进行比较,诊断出可能出现的故障。

二、诊断分析实例

1.齐河站10#输油泵机组泵叶轮松动故障

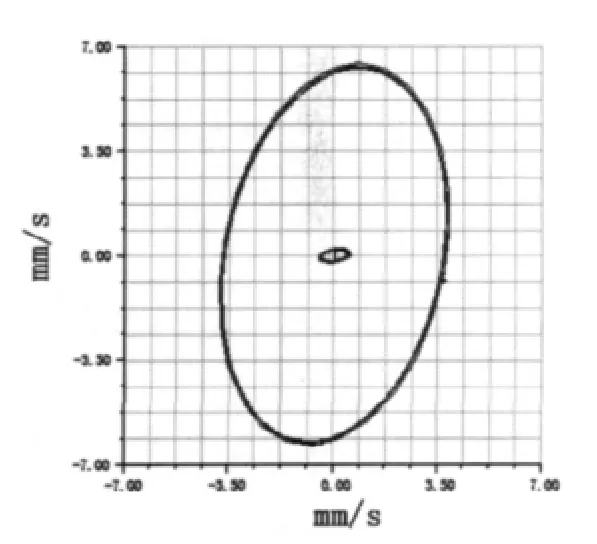

通过现场振动数据采集,发现泵非驱动端径向垂直振值为8.70mm/s,超过一级报警。通过一倍频、二倍频、三倍频的轴心轨迹叠加图(图3) 可以看出,一倍频轴心轨迹明显大于其他轨迹,判断存在泵非驱动端不平衡现象。

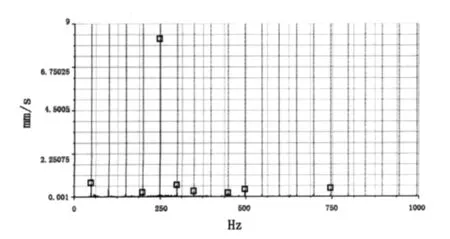

在泵非驱动端径向垂直方向频谱图(图4)中,可看出主要峰值为五倍频叶片通过频率,判断是由于泵出口压力过大而引起键磨损,导致输油泵叶片出现严重松动故障。

解体大修后,经检查发现主要问题有:叶轮松动、锁紧套与键槽错位、泵总窜量超差。修复后复检结果显示输油泵机组总振值明显减小,故障特征消失,运行状态良好。

图3

图4

2.宁阳站8#输油泵机组底座松动故障

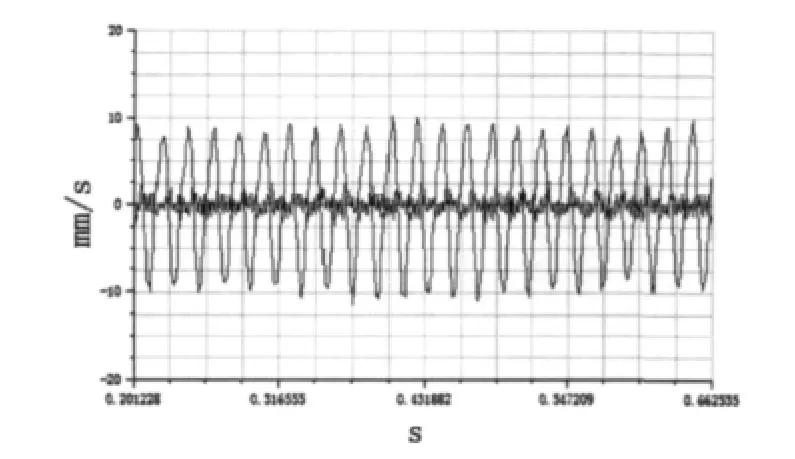

经检测分析,将宁阳站8#输油泵水平方向与垂直方向的时域波形图叠加(图5),可以看出水平方向的振幅明显大于垂直方向,并且波形接近正弦波,可以判断出泵机组与地基之间存在松动现象。

解体大修后,经检查发现存在泵地脚螺栓松动现象。修复后复检结果显示输油泵机组总振值明显减小,故障特征消失,运行状态良好,并且底座松动故障特征消失。

3.贾汪站8#输油泵机组电机轴承故障验证

通过现场振动数据采集,发现电机非驱动端轴承DEF值为5.83mm/s,判断滚动轴承存在故障。通过分析电机非驱动端水平方向频谱图——对数坐标图(图6),可以看出电机轴承存在内圈故障特征频率,及其谐波和边频,由此判断轴承滚珠磨损严重。

图5

图6

解体大修后,经检查发现:泵轴及泄压套损伤严重;电机轴承因加油管堵塞轴承内部润滑脂变质;轴承内圈存在划痕及滚珠有伤痕。修复复检结果显示,输油泵机组电机非驱动端轴承DEF值为1.28,电机内圈故障特征消失,运行状态良好。

三、总结

运用输油泵机组实时在线性能监测和故障诊断技术能够实时检测并掌握设备的技术状况,准确判断设备故障,为及时维修提供科学依据。通过实时检测、实时诊断和及时安排检修,可大幅度提高设备完好率和故障停机率,延长设备使用寿命,保证安全输油生产,减少跑冒滴漏现象和安全隐患。经济效益显著,每年节约维修费用约253万元,节约人工费用约6万元。