BH5000R在线状态监测系统在往复压缩机故障诊断中的应用

潘高峰,买买提江

(大庆炼化公司设备监测中心,黑龙江 大庆 163411)

2009年,大庆炼化公司在加氢改质装置、异构脱蜡装置、蜡加氢装置所属的14台氢气压缩机上安装使用北京某公司的“BH5000R往复压缩机在线监测诊断系统”,对往复压缩机实施在线监测。该系统是针对往复压缩机特有的故障机理,研发的集数据采集、数据网络传输、数据储存、在线振动参数、温度参数、活塞杆下沉、示功图监测、故障分析诊断为一体的多功能信息分析系统。

一、BH5000R监测系统简介

1.往复压缩机常见故障及机理

往复压缩机故障按机理可分成两大类:一类是流体性质的,属于热力性能故障,一般表现为排气量不足,压力、温度波动异常,产生原因主要是气阀、活塞环、填料函、水冷器等部件发生了故障;一类是机械性质的,属于机械功能故障,一般表现为机器工作时的异常响声、振动、过热等,产生原因主要是吸排气阀损坏,活塞环磨损断裂,活塞杆填料函磨损,活塞杆下沉、裂纹及断裂,十字头磨损,曲轴断裂等。

2.往复压缩机监测参数选择及监测位置

根据往复压缩机的故障特点,BH5000R监测系统选择了汽缸内动态压力、温度、机体振动、活塞杆下沉、转速等状态量作为监测参数。

(1)振动监测。使用内含积分电路的加速度传感器测量曲轴箱壳体振动,监测壳体异常振动、基础松动、不平衡类故障。

(2)冲击监测。使用加速度或撞击传感器测量十字头滑道部位的冲击信号,监测拉缸、水击、连接松动等冲击类故障。

(3)活塞杆沉降监测。使用一个垂直安装在填料函端部的电涡流传感器来监测活塞杆沉降,监测往复机运行过程中,支承环与缸套的磨损状况。

(4)温度监测。使用热电阻或热电偶传感器测量吸、排气阀温度,可对气阀泄漏、阀片断裂等故障进行有效监测。

(5)汽缸压力和p-V图监测。使用动态压力传感器测量汽缸压力,并提供p-V图供故障诊断使用。监测汽缸压力是诊断气阀泄漏、气阀卡塞、活塞环损坏、缸套磨损等故障的最有效方法之一。

(6)键相信号监测。使用电涡流传感器,一般安装在飞轮处,提供信号采集触发,用于故障诊断参考。

3.系统硬件组成及功能

系统的硬件主要包括:安装在现场的各种传感器、前置信号放大器、现场防爆箱、信号电缆部分、安全隔离系统、数据采集及处理系统、数据服务器、远程网络及通信电缆系统等。

现场传感器安装在往复压缩机上,传感器采集的模拟信号通过延长电缆进入现场防爆箱,再通过延长电缆进入安全隔离系统的安全栅,实现现场防爆区与安全区的信号传输。从安全栅出来的信号接入对应的信号采集系统,实现信号的模数转换,将处理好的数字信号通过局域网传输给数据服务器,通过服务器上网,最终利用BH5000R软件可以实现对机组的在线监测及诊断。

4.系统软件组成及功能

BH5000R系统软件具有数据采集、数据处理、数据通信、故障诊断、故障报警等功能。该系统采用中间件技术,数据用户通过中间件与数据库建立联系,这样可防止多用户同时调用数据库,导致数据库崩溃的发生,数据的存储、上传、调用都通过中间件软件完成。本系统软件进行故障诊断的原理基于以下4个原则:①基于角度域的振动、活塞杆沉降、动态压力信号分析(横坐标0°~360°),其中0°标记为各缸外止点;②基于多参数分析(将振动、活塞杆沉降、动态压力、温度进行联合分析);③基于十字头撞击次数的分析(有效判断十字头状态,小头瓦松动、十字头销松动、十字头连接松动等故障);④气阀温度趋势分析,判断气阀泄漏、冷却器、填料泄漏等故障。

根据上述原则,BH5000R系统软件可提供的图谱有:振动波形及活塞杆位置关联图、活塞杆振动波形及频谱图、活塞杆位置运行轨迹图、十字头冲击图谱、示功图、压力相位图、多参数分析图、综合分析诊断图、各类特征值趋势图、单值棒图等10种常规诊断图谱。根据上述图谱可诊断下列故障:①气阀故障。包括吸、排气阀卡塞、泄漏,阀片断裂,弹簧弹力失效、弹簧刚度异常;②活塞部件故障。包括活塞环泄漏、损坏,支承环严重磨损、断裂;③汽缸故障。包括拉缸、撞缸、水击、缸套过度磨损;④传动系统故障。包括活塞杆故障、连杆故障、十字头故障;⑤填料密封故障。包括填料磨损、填料泄漏。

二、BH5000R监测系统诊断应用案例

1.振动现象

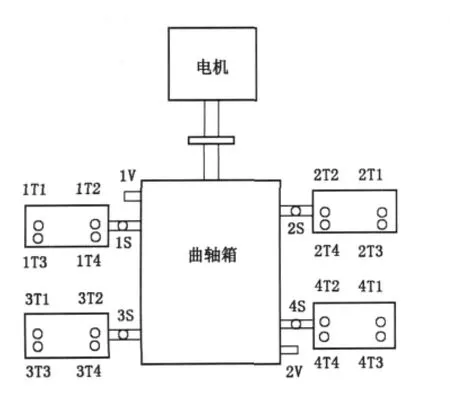

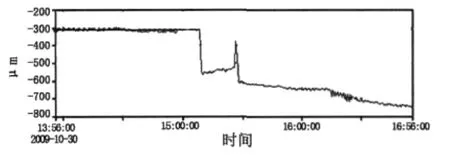

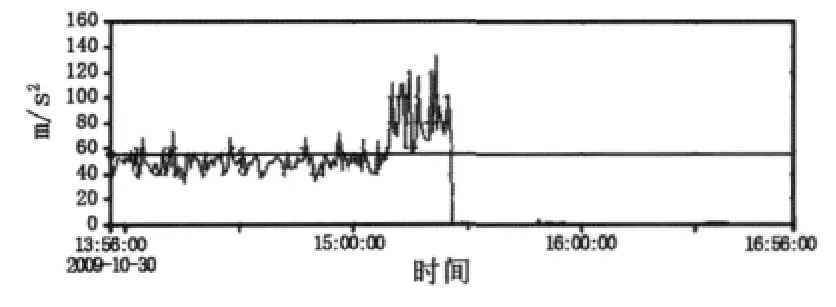

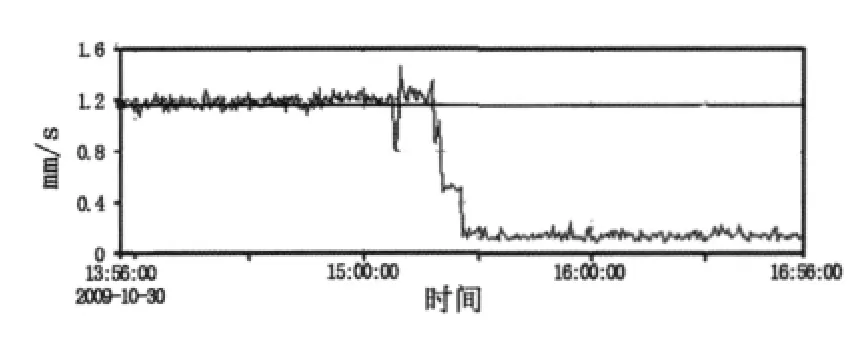

2009年10月30日,BH5000R在线监测系统提示异构脱蜡装置的4#缸新氢往复机C3402B振动报警,往复机C3402B结构及测点示意图见图1。4#汽缸振动峰值、冲击峰值、活塞杆沉降量等突变(图2、图3、图4),说明往复机C3402B发生故障。

2.故障分析

图1 往复机结构及测点示意图

在活塞杆沉降趋势图(图2)、缸体振动趋势图(图3)、缸体曲轴箱振动趋势图(图4)中,可得到故障前后各种参数变化:从活塞杆沉降量趋势看出,沉降量突变,由-312μm变到-589μm;从振动趋势分析,同时振动峰值明显突变,从60m/s2增长到120m/s2;从振动波形分析,冲击峰值从59.6m/s2增加到135m/s2。

综合上述现象,可以判断故障部位有:4#汽缸活塞环断裂;4#汽缸支承环断裂;填料密封磨损。

图2 4#活塞杆沉降趋势图

为进一步确定故障部位,通过分析汽缸温度,吸、排气温度的变化趋势,排除了活塞环和填料密封故障,确定为支承环存在断裂故障。支承环断裂原因为活塞与汽缸中心不重合,在往复运动过程中,支承环受力不均,在交变应力的作用下,受力相对较大部分的强度和寿命大大降低,出现疲劳裂纹,严重时发生断裂。支承环断裂后,汽缸振幅会显著增加,沉降量突变,运动轨迹异常。

3.故障处理

为防止故障恶化,发生活塞环、缸套、填料的严重磨损,甚至活塞杆断裂、拉缸等重大事故,紧急停机进行解体检查,发现支承环断裂。更换4#汽缸支承环,并调整各部分间隙在标准范围内,启机后机组振动恢复正常。

三、结论

图3 4#缸体振动趋势图

图4 4#缸体曲轴箱振动趋势图

上述实例说明,使用BH5000R往复压缩机在线监测诊断系统可实时监控往复机运行过程中的振动及温度、压力等工艺参数,现场及远程专家可及时识别机组的状态、发现故障的早期征兆,提前采取有效的预防及检修措施,避免重大事故发生。但由于往复压缩机振动原因复杂,希望能引入专家诊断系统,进一步提高故障诊断的准确性。

[1]张琳,尤一匡,王正洪.往复压缩机在线状态监测系统和故障诊断系统的研究 [J].石油和化工设备,2006(6):28-30.

[2]张进杰,张爱斌等.在线状态监测诊断系统在往复压缩机上的应用 [J].中国设备工程,2010(8).

[3]沈庆根,郑水英.设备故障诊断 [M].北京:化学工业出版社,2007.

[4]杨国安.机械设备故障诊断实用技术 [M].北京:中国石化出版社,2007.