焦化装煤除尘风机闪爆事故分析

吴志辉,黄建新

(宝钢集团八钢公司检修中心,新疆 乌鲁木齐 830022)

一、故障现象

焦化装煤除尘风机参数如下:电机YKK4501-4,10 000V,220kW,1 488r/min;调速型液力耦合器YOTCGP 560/1500,1 500r/min;离心引风机(悬臂轴承箱支撑方式)Y5-47NO 15D,1 500 r/min;介质温度120℃,介质密度1.22kg/m3,流量84 000m3/min,全压6 500Pa,介质中含有CO、CO2、O2,其中O2含量大于6‰,遇明火易闪爆。

该风机在5月5日停机检修,发现风机叶轮有一处20cm裂纹,临时制定检修方案:叶轮更换、叶轮焊补和叶轮钻孔止裂。因焦化生产工艺条件的制约,只采用了钻孔止裂办法临时处理。5月6日开机,2010年5月11日11:55风机发生叶轮撕裂冲击闪爆,风机机壳上部爆炸性撕裂、叶轮严重变形报废、轴承箱体底座2/5断裂分离报废。

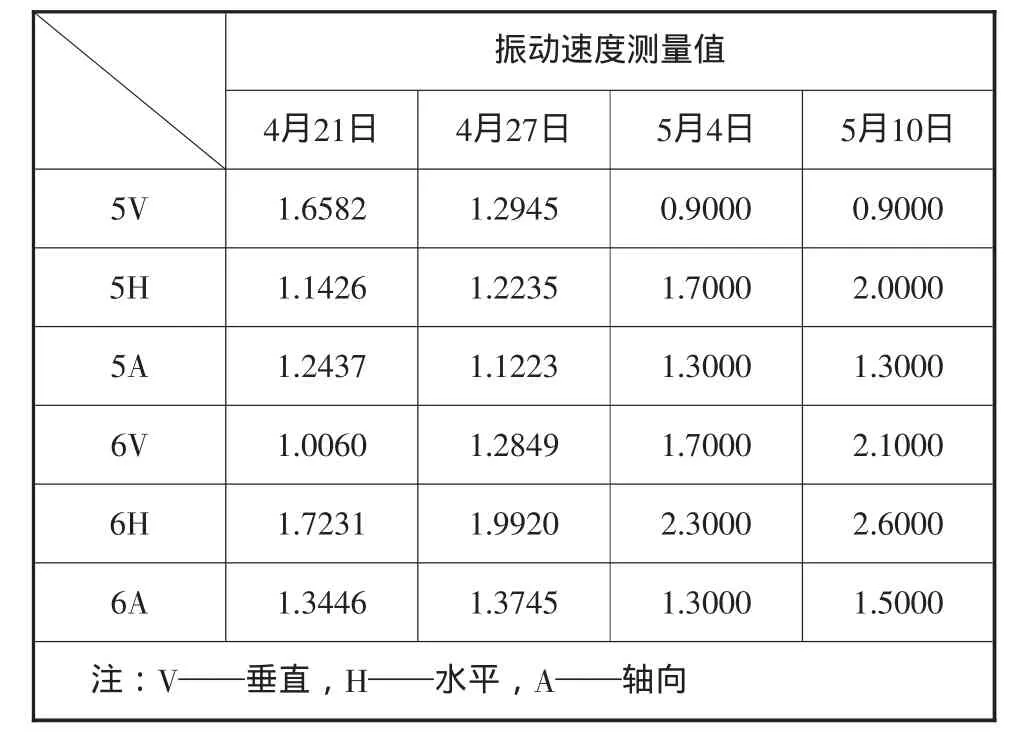

通过对电机、液力耦合器振动幅值、频谱图分析,未发现异常现象,本次事故异常振动源在风机轴承箱体上(即5#、6#测点),测点布置见图1,5#、6#测点振动数据见表1。

根据国际标准化组织标准ISO2372或ISO10816规定,该风机属于III类刚性基础支撑的大型旋转设备,4.5mm/s振动烈度为允许运行,7.5mm/s振动烈度为报警值,9.1mm/s振动烈度为报警停机值。通过表1现场采集的振动数据来看,各测点振动幅值都在良好运行范围之内,以下进一步分析故障原因。

图1

表1 mm/s

二、故障原因分析

通过对风机故障前24h采集的数据频谱分析,风机安装参数控制很好,没有明显不对中安装误差、基础备件松动故障、热膨胀变形等原因的故障频谱。对5月10日的时域波形和频域波形进行分析,没有发现直观的异常频率。5#、6#测点振动烈度历史趋势图见图2。

三、结论

1.设备实际振动幅值标准应根据此设备趋势平均值为基准,依照常规分析5#、6#测点最高振动烈度未超过3mm/s,根据ISO2372标准属于良好运行范围。但是根据风机设备历史趋势比较,平均振动幅值与5月10日采集的振动幅值相比,最低上升3倍,最高上升10倍。按照标准在正常值之内,但是设备实际已经进入快速劣化运行区域,应该根据此上升趋势发出需停机检修警告;而如果常规地认为只要在频谱图中不出现较高的叶轮通过频率、异常频率,基频振动烈度没有超标就是正常状态,那么状态监测分析就进入了一个误区;相反,也不能肯定认为今后风机测点振动烈度达到3mm/s就必须停机检修,本台设备除风机叶轮存在质量缺陷被迫投入运行外,其他安装参数控制很好,动不平衡、松动、不对中等故障频谱所占比例很低,相反如果所占比例很大,振动烈度会超过本次故障振动幅值。笔者认为还是要将故障特征频率与历史趋势比较和劣化烈度趋势等分析技术相结合来综合分析判断,当有快速劣化趋势时应缩短监测周期,加快监测频次,跟踪劣化趋势变化,直至发出停机检修警告。

2.5 月17日,通过对拦焦除尘风机劣化趋势图分析,发现了与装煤除尘风机相似的趋势图,果断发出停机检查警告,5月18日停机开盖检查,风机叶轮有四处100~200mm裂纹,及时避免了第二次风机闪爆事故。

[1]韩捷.旋转设备故障机理及诊断技术 [M].机械工业出版社,1997.