利用PLC对组合机床进行改造

吴海燕

(威海职业学院,山东 威海 264210)

组合机床原有的控制电路为继电器、接触器控制,其触点多、线路复杂、故障率高。用PLC改造后,故障率大为降低,提高了利用率。

一、设计思路及实施

(1) 原有机床的加工工艺步骤保持不变。

(2) 原有的电气系统的操作方式不变。

(3) 在改造过程中,机床原有的按钮、行程开关、控制变压器、交流接触器及热继电器等继续使用,总停按钮SB6继续使用常闭触头。

(4) 将原有的继电器控制线路改为由PLC来实现,型号为FP1-C40。

组合机床有单机控制、双机控制和多机控制。加工工位有四个:钻孔、扩孔、铰孔、装卸工具。

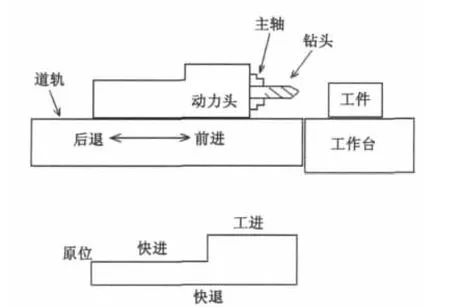

这里只分析单机控制一道工序PLC控制的改造与调试过程。其工作过程如图1所示。动力头由原位快进,当钻头接近工件时由快进转为工进,当钻孔达到要求深度时由工进转为快退,当动力头退回原位停止。

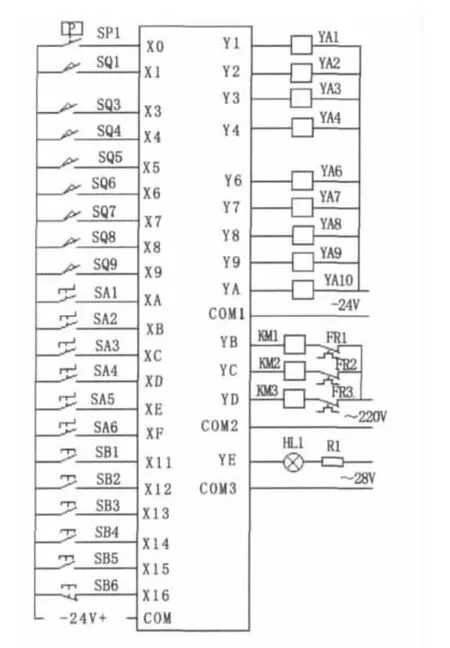

M1主轴电动机、M2液压泵电动机、M3冷却泵电动机分别由交流接触器KM1、KM2、KM3控制。主电路电压为380V,由电网提供;三台电动机控制用的交流接触器,继续使用原来的,其控制电压为220V,仍然用原有的控制变压器提供;电磁阀的直流控制电压为24V,由原来的整流电路提供,PLC中也有24V输出,考虑到PLC的输出功率,所以不采用。

主电路部分不做改动,控制电路原理由梯形图体现,如图2所示,控制电路接线如图3所示。

图1 机床结构和加工示意图

二、调试过程

1.主电路调试

原电路要求M1、M2电动机同时启动工作。由复合开关SA3、SA4可控制M1与M2单独启动、停止 (机床调试用);M3电动机在动力头工进时自动启动,也可以由按钮SB2单独控制。

按动电动机启动按钮SB1输入继电器X11得电动作,输出继电器YB、YC得电动作,交流接触器KM1、KM2得电动作,M1、M2电动机启动。停止时,按动按钮SB6,输入继电器X16断电,输出继电器YB、YC断电,KM1、KM2同时断电,M1、M2电机停止。

2.液压回转工作台调试

(1) 回转工作台转位过程:回转工作台转位过程为自锁销脱开及回转台抬起、回转台回转及缓冲、回转台反靠、回转台夹紧。

(2) 调试过程:M1、M2电动启动后,动力头在原位,SQ1被压合,输入继电器X1得电,按下回转台启动按钮SB3,输入继电器X13得电动作,输出继电器Y4得电动作,电磁铁YA4得电动作(电磁铁控制相应的电磁阀动作,控制相应油路的通、断),自锁销脱开,回转台抬起。

图2 梯形图

回转台抬起后,压动行程开关SQ5,输入继电器X5得电,输出继电器Y7得电动作,电磁铁YA7通电、回转台回转。

回转台转到接近定位点时,压合行程开关SQ6,输入继电器X6得电动作,输出继电器Y9得电动作,电磁铁YA9通电动作、工作台低速回转(缓冲动作),回转台继续低速回转,SQ6复位,输入继电器X6断电,使输出继电器Y7断电、电磁铁YA7断电,同时输出继电器Y8得电、电磁铁YA8通电动作,工作台反靠。

回转台反向靠紧后压合行程开关SQ7,输入继电器X7得电动作,输出继电器Y6得电,电磁阀YA6得电动作,将工作台夹紧,同时顶起自锁销。回转台夹紧压力达到一定值后,压力继电器SP1动作,输入继电器X0得电动作,输出继电器Y8、Y9同时断电,电磁阀YA8、YA9断电,同时输出继电器YA得电,电磁铁YA10通电,使离合器脱开。

离合器脱开时压合行程开关SQ8,输入继电器X8得电,输出继电器Y8得电,电磁铁YA8得电,使活塞复位。

活塞复位后,压动行程开关SQ9,输入继电器X9得电,以上所有继电器均断电,电磁铁YA10断电,离合器重新结合以备下次循环。

图3 PLC输入、输出接线图

3.动力头的调试

(1) 动力头的自动工作循环。动力头的快进、动力头的工进、延时停留、快速退回原位。

(2) 调试过程。当回转工作台夹紧,液压回转台的回转油缸活塞返回原位后,行程开关SQ9被压合,输入继电器X9得电,输出继电器Y1、Y3同时得电,电磁铁YA1、YA3也同时得电,动力头快速前进。

当动力头快进压动行程开关SQ3,输入继电器X3得电,输出继电器Y3断电,电磁铁YA3断电,动力头转为工作进给。

当动力头工进到达终点时,压动行程开关SQ4,输入继电器X4得电,输出继电器Y1断电,电磁铁YA1失电,动力头停止前进,同时时间继电器得电,并延时停留。经一定时间后,输出继电器Y2得电,电磁铁YA2得电动作,控制油缸,使动力头快速退回。

当动力头退回原位后,压动行程开关SQ1,输入继电器X1得电,输出继电器Y2断电,电磁铁YA2断电,动力头停止。

动力头退回原位后,压动行程开关SQ1也为回转工作台的回转进入下一道工序做好准备。