大型风机电机冷却问题的解决

单为春,高元红,宫迎春

(济南钢铁股份有限公司,山东 济南 250101)

济南钢铁股份有限公司一烧结厂6500风机两台2 000kW电机 (电压6 000V,转速1 500r/min) 的滑动轴承一直采用甩油环润滑,2005年4月滑动轴承温度高达80℃,直接影响风机运行和生产进行。

1.温升过高的原因

分析认为,该电机滑动轴承原设计仅采用甩油环润滑,由于润滑油流量不足,无法满足轴承散热要求,故造成温升过高。

2.计算分析

(1) 滑动轴承润滑方式的选择

利用K值计算法对该电机进行轴承润滑方法的选择。

式中:p——轴颈上的平均单位压力,MPa;

v——轴颈的圆周速度,m/s;

P——轴承所受的最大径向载荷,N(取值P=35 000N);

d——轴颈直径,m(取d=0.14m);

l——轴承工作长度,m(取d=0.3m)。

当K≤2时,用润滑脂润滑(可用黄油杯);当2<K≤15时,用润滑油润滑(可用针阀油杯等);当15<K≤30时,用油环、飞溅润滑,需用水或循环油冷却;当K>30时,必须用循环压力润滑。如p=P/dl=35 000/(0.14×0.3)=0.833MPa,v=1 500πd/60=1 500π ×0.14/60=10.99m/s, 则 K= 姨p v3=33.25>30。

结论:采用甩油环润滑不能满足轴承散热冷却的要求,系统必须采用压力强制润滑。

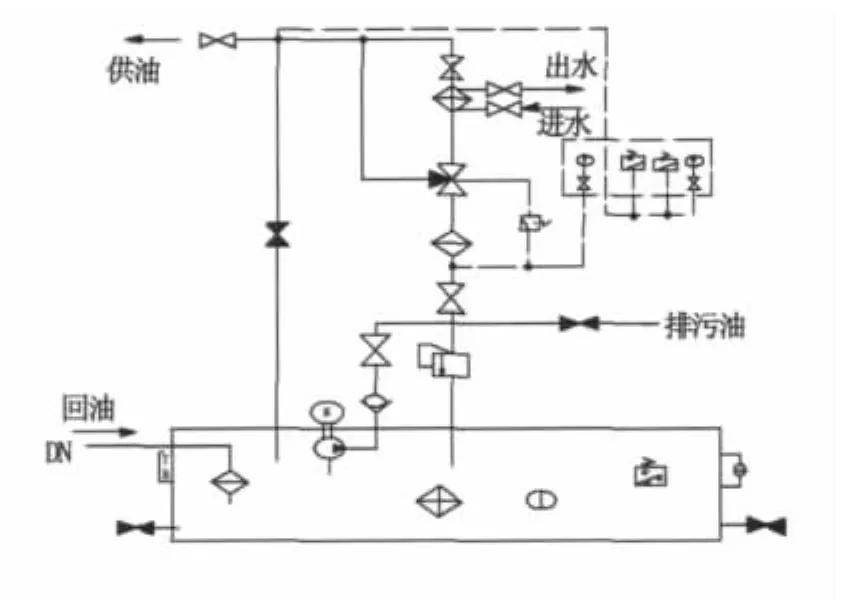

为满足润滑和密封要求,确保改造后的可靠性,研究采用复合润滑方式,不改变滑动轴承的结构,即在继续使用甩油环润滑的同时,每台电机增加一套强制润滑系统,润滑原理见图1。

因原有轴承密封能承受0.4MPa的压力,因此确定强制润滑系统压力不超过0.4MPa。

(2) 压力循环润滑系统的给油量计算

滑动轴承循环润滑给油量

图1 润滑原理图

式中:Q——循环润滑给油量,L/min;

k——系数,高速机械(涡轮鼓风机、高速电机等)为6~15, 低速机械为0.3~0.6;

D——轴孔直径,mm;

L——轴承长度,mm。

滑动轴承散热给油量

式中:Q——散热给油量,L/min;

n——转速,r/min;

Mf——主轴摩擦转矩,N·m(取Mf=19.6N·m);

ρ——润滑油密度,kg/m3( 取ρ=870kg/m3) ;

c——润滑油比热容,J/kg·K(取c=75.744J/kg·K);

Δt——润滑油通过轴承的实际温升,K(取Δt=285.15K)。

甩油环基本满足轴承的循环润滑给油量,压力润滑系统主要用于滑动轴承的散热冷却,因此给油量计算为Q=2πnMf/(ρcΔt)=2π×1 500×19.6/(870×75.744×285.15)=9.8×10-3( m3/min) =9.8L/min。

结论:润滑系统主要参数确定为流量10L/min、压力0.4MPa,每个滑动轴承的润滑油流量为5L/min,轴承座供油框图见图2。

图2 轴承座供油框图

(3) 冷却器冷却面积计算

冷却器散热面积为

式中:ΔP——润滑系统总发热功率,kW(经计算ΔP=

3.827kW);

Pc——润滑系统散热功率,kW(经计算Pc=0.6kW);

Kc——冷却器散热系数,W/m2·℃(取Kc=372.16W/m2·℃) ;

Δθm—— 平均温差, ℃。 其值为Δθm=[(θ1+θ2)/2]-

[(θ1'+θ2')/2];

θ1——油的入口温度,℃;

θ2——油的出口温度,℃;

θ1'——冷却水的入口温度,℃;

θ2'——冷却水的出口温度,℃。

经计算,得A=0.867m2。

结论:10L/min稀油站标准配置,冷却器换热面积为0.6m2,冷却器的面积必须加大。选择标准系列中换热面积为1m2的冷却器。

3.设备制作及安装调试

根据以上分析,制订了改进计划,向润滑设备制造厂提供的滑动轴承进出油口的尺寸后,要求厂商提前完成润滑配管、冷却水配管、润滑站到电控箱之间的所有外购件的采购,并完成润滑系统中间配管的酸洗处理。济钢烧结厂技术人员先进行挡流板的制造及施工,并负责备好外部电源到电控箱的材料及所有电气安装。利用烧结厂停产检修的机会,安装润滑系统,达到了设计改造的要求,烧结6500风机电机实现了无故障运行。