聚丙烯固相接枝马来酸酐改性研究

聚丙烯(PP)在许多行业得到了广泛应用[1]。但由于PP与极性聚合物和无机增强填充材料的相容性差,其亲水性、染色性、抗静电性、粘接性、可印刷性等不理想,从而限制了PP的应用领域[2,3]。通过固相接枝[4~6]可有效提高PP与极性材料的相容性。作者采用固相法以马来酸酐对粒径为2.7 mm的聚丙烯粒料进行接枝改性,研究了反应条件对接枝聚丙烯接枝率和力学性能的影响。

1 实验

1.1 原料、试剂和仪器

聚丙烯,T-30S,大庆石油化工厂;马来酸酐(MAH)、二甲苯,分析纯,天津福辰化学试剂厂;过氧化二异丙苯(DCP)、界面剂A,工业级,市售。

Nicolet Magna-IR750型傅立叶红外光谱仪,美国;ROM-200A型转矩流变仪,哈博电气制造公司。

1.2 接枝物的制备及纯化

将聚丙烯颗粒在适当的搅拌速度和温度下放入三口烧瓶中,依次加入界面剂、马来酸酐、过氧化二异丙苯/二甲苯溶液,反应数小时出料,干燥得到接枝物(PP-g-MAH);以未加马来酸酐为空白对照,同法制得接枝空白样。

取5.00 g PP-g-MAH用100.00 mL二甲苯溶解后回流15 min,自然冷却结晶,抽滤出结晶物置于真空烘箱中充分干燥,然后在索氏抽提器中用丙酮萃取抽提48 h,置于真空烘箱中烘干至恒重,得纯化接枝聚丙烯(MPP)。同法处理原料PP,得纯PP粉。

1.3 分析测试

1.3.1 接枝率和转化率的测定

称取0.2 g MPP在50 mL二甲苯中回流15 min至充分溶解,加入5 mL 0.35 mol·L-1的KOH无水乙醇溶液继续回流15 min,然后用0.1 mol·L-1的HCl异丙醇标准溶液进行反滴定,依下式计算接枝率(G)和接枝效率(E):

(1)

(2)

式中:V1为纯PP样品滴定中消耗盐酸的体积, mL;V2为MPP样品滴定中消耗盐酸的体积, mL;M为马来酸酐的相对分子质量,g·mol-1;W为MPP样品质量,g;W1为反应前加入到反应体系中MAH的总质量,g;W2为反应萃取后MPP的总质量,g。

1.3.2 红外光谱分析

采用熔融压膜法将充分干燥的PP-g-MAH和PP分别在压力成型机上制成薄膜,然后用傅立叶红外光谱仪进行测试。

1.3.3 平衡转矩测试

称取一定量的干燥样品,在设定温度和转速下利用转矩流变仪测定样品在10 min时的平衡转矩。

2 结果与讨论

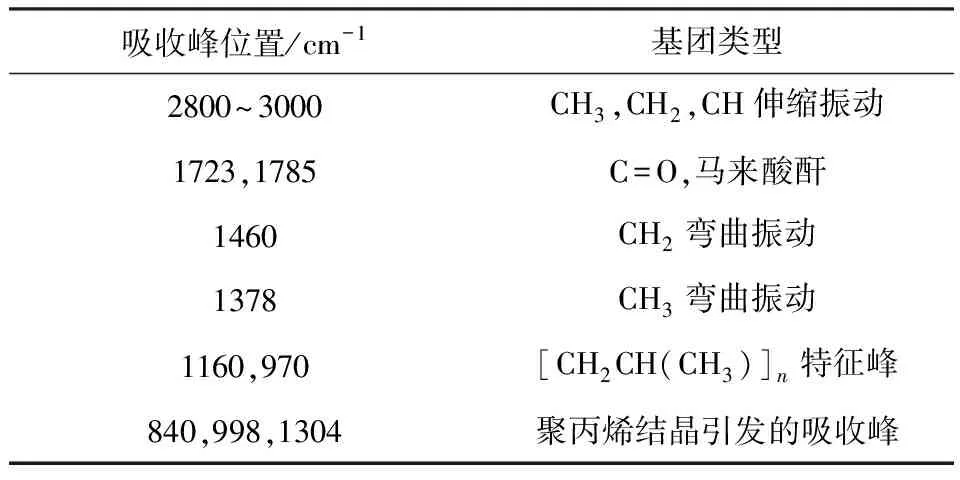

2.1 红外光谱分析(图1、表1)

图1 纯聚丙烯与接枝聚丙烯的红外光谱图

由图1可以看出,MPP和纯PP相比多了1723 cm-1、1785 cm-1处的吸收峰,这是马来酸酐所对应的特征峰,说明MAH接枝到PP上。

表1 纯聚丙烯和接枝聚丙烯红外光谱的吸收峰和基团的对应关系

2.2 预热温度对接枝率和接枝效率的影响(图2)

图2 预热温度对接枝率和接枝效率的影响

由图2可以看出,当预热温度为161℃时接枝率和接枝效率最佳。这是因为预热阶段是充分利用聚合物传热慢的特点,通过将PP粒子预热实现温度沿粒子表层到粒子中心的梯度分布,从而得到粒子表面温度接近PP的熔点而中心由于温度低而保持硬质的状态,这样在加入界面剂后PP的高温表面迅速吸收界面剂出现瞬间接近溶液状态的粘稠态,随界面剂向粒子中心的扩散,粘稠态的粒子表面逐渐变干并在强力搅拌作用下撕裂分开。在预热时间恒定的条件下,预热温度的高低直接关系着粒子表面到中心的升温速率,粒子表面到粒子中心的温差和粒子的表面高温层厚度取得最佳效果时,产品的接枝率和接枝效率最高。

2.3 预热时间对接枝率和接枝效率的影响(图3)

图3 预热时间对接枝率和接枝效率的影响

由图3可以看出,在预热温度为161℃的条件下,产品的接枝率和接枝效率均随预热时间延长先增大后减小,且在5 min时出现极大值。当预热时间不足5 min时,PP粒子表面迅速升温且表面到中心的温差逐渐增大;当预热时间达5 min时温差达到最大值,加入界面剂后粒子在保持良好运动独立性的情况下出现最佳的表面撕裂,为后续加入的引发剂及单体创造了最好的反应场所。当预热时间从5 min延长到20 min时,粒子中心也开始吸收热量,从而造成一方面粒子表面与中心温差的减小,在某种程度上不利于粒子外软内硬的状态;另一方面由于粒子整体温度上升,且粒子高温表层增多,界面剂加入后会被迅速吸收造成粒子表面撕裂程度相对下降,不能为后续接枝反应提供最好的场所。

2.4 恒温时间对接枝率和接枝效率的影响(图4)

本固相接枝过程中,预热温度高于接枝反应温度,在预热完成加入界面剂对粒子进行表面处理之后,须将温度降至反应温度,加入界面剂到降温之前的这段时间即为恒温时间。界面剂加入后且在强烈的搅拌下,粒子间由于彼此的牵扯粘连而发生表面撕裂。恒温的目的主要是为了维持粒子间的“牵扯撕裂”状态,获得最佳的接枝反应场所。

图4 恒温时间对接枝率和接枝效率的影响

由图4可以看出,当恒温时间为10 min时接枝率和接枝效率达到最大值,继续延长恒温时间对接枝率和接枝效率影响不大。这可能是因为,当恒温时间为10 min时可以得到最好的接枝表面,继续延长恒温时间,粒子表面由于已经发干而不能再“牵扯撕裂”,对接枝表面的影响不大,从而对接枝率和接枝效率的影响也不大。

2.5 反应温度对接枝率和接枝效率的影响(图5)

图5 反应温度对接枝率和接枝效率的影响

由图5可以看出,接枝率和接枝效率均随反应温度的升高而增大。这是因为,在接枝反应体系中,一方面有马来酸酐在聚丙烯上的自由基接枝共聚;另一方面有马来酸酐的均聚发生,升高反应温度对这两个反应都是有利的,在反应时间一定的条件下,升高反应温度会带来接枝率和接枝效率的提高。

2.6 反应时间对接枝率和接枝效率的影响(图6)

图6 反应时间对接枝率和接枝效率的影响

由图6可以看出,接枝率和接枝效率起初随着反应时间的延长而增大,当反应时间达3 h时两者达最大;其后进一步延长反应时间对接枝率和接枝效率的影响不大。这是因为,当反应时间不足3 h时,体系中仍有未反应完全的活性点;当反应时间达3 h时,体系中PP分子链上的反应活性点已基本趋于反应完全,再延长反应时间对提高接枝率和接枝效率贡献不大。

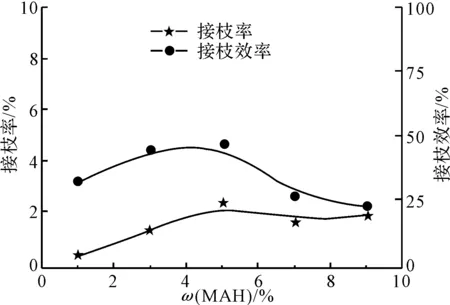

2.7 马来酸酐用量对接枝率和接枝效率的影响(图7)

图7 马来酸酐用量对接枝率和接枝效率的影响

由图7可以看出,随着MAH用量(质量分数,下同)的增大,接枝效率先增大后减小,接枝率先增大而后基本保持不变,且接枝率和接枝效率均在MAH用量为5%时达到最大值。这是因为,当聚丙烯用量及引发剂用量恒定时,体系中所生成的活性点就恒定,随马来酸酐用量的增大,MAH与活性点反应的几率会增大,因此在一定程度上接枝率会随MAH用量的增大而得到提高;当MAH用量超过5%后,由于MAH用量远超过反应活性点数目,接枝率基本不变,但未参与反应却又残留在体系中的MAH或其均聚物的数量会增多,这就导致了接枝效率的下降。

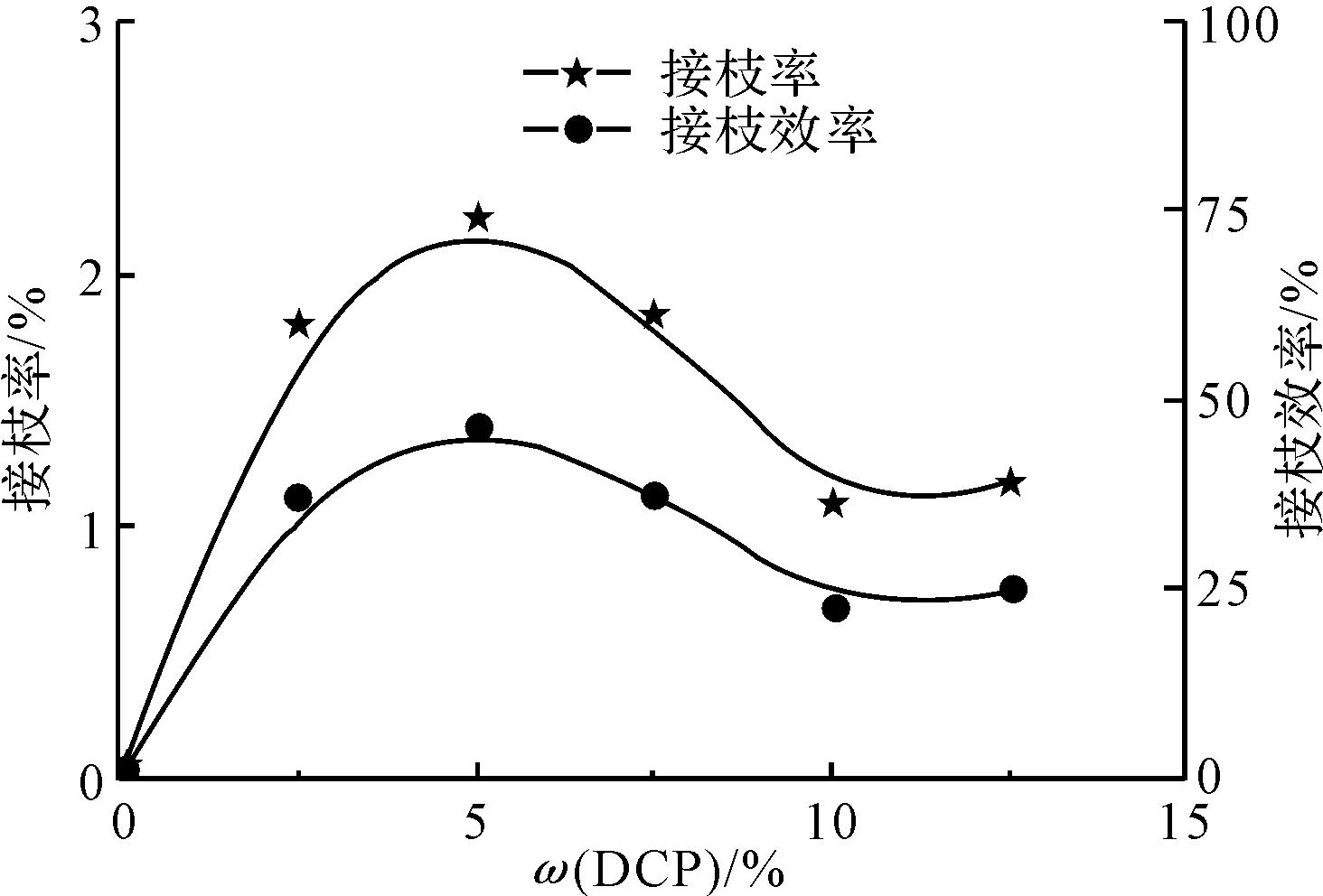

2.8 引发剂用量对接枝率和接枝效率的影响(图8)

图8 引发剂用量对接枝率和接枝效率的影响

由图8可以看出,接枝率和接枝效率均随DCP用量(以马来酸酐质量计,下同)的增大先增大后减小,当其用量为5%时,接枝率和接枝效率均达到最大值。这是因为,随着加入到反应体系中的DCP量的增大,体系中生成的初级活性中心也增多,继而生成的聚丙烯大分子上的活性反应点数目也相应增多,因此接枝率和接枝效率均会随DCP用量增大而在一定程度上相应增大。但是,当DCP用量超过5%后,继续增大DCP的用量必然会导致过量的自由基之间发生相互偶合或歧化反应,自由基的有效利用率急剧降低,因此,接枝率和接枝效率随DCP用量的增大先增大后减小。

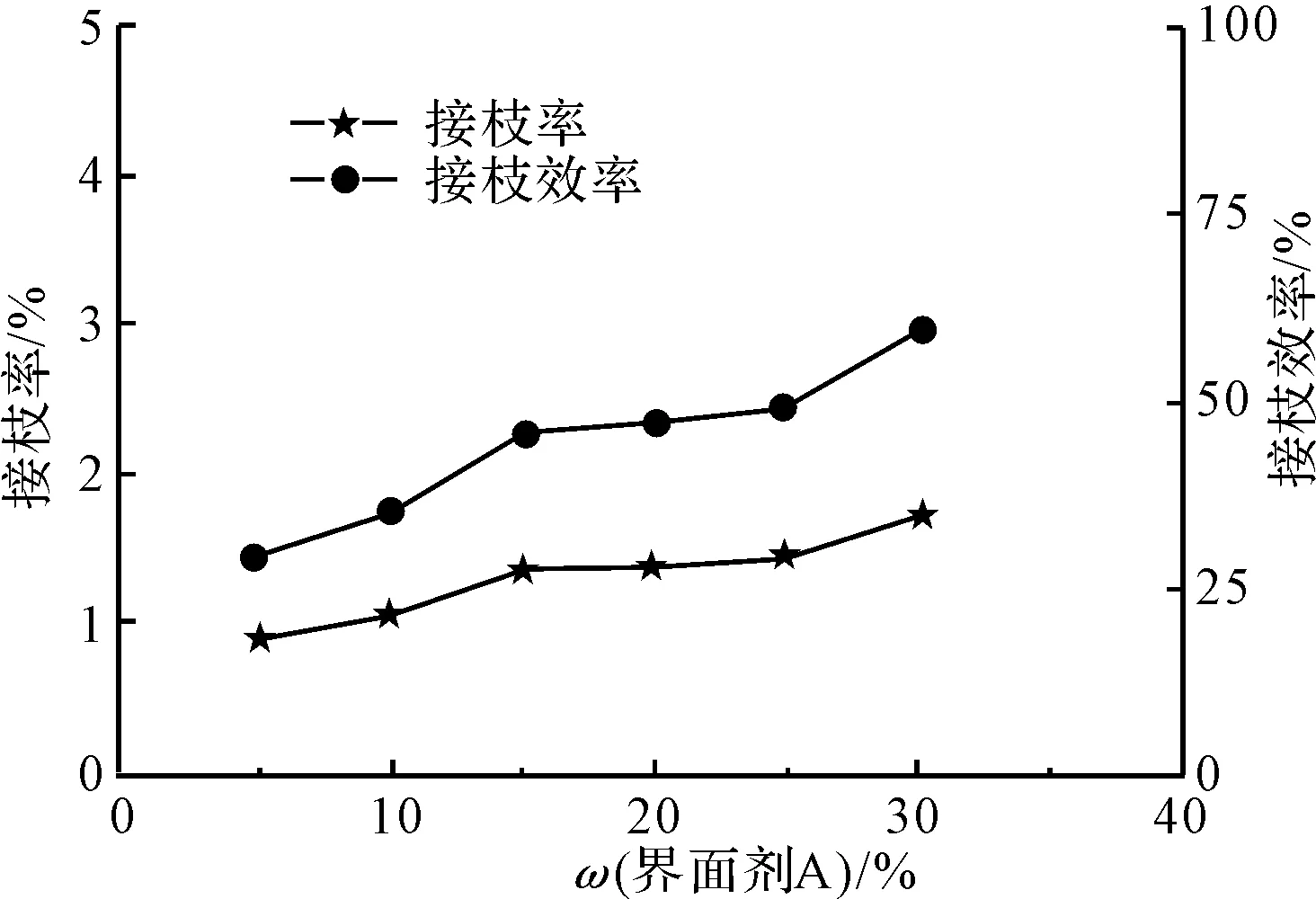

2.9 界面剂A用量对接枝率和接枝效率的影响(图9)

图9 界面剂A用量对接枝率和接枝效率的影响

由图9可以看出,接枝率和接枝效率都随着界面剂A用量的增加而增大。这是因为,界面剂A的作用是破坏聚丙烯颗粒表面,以获得更大的接枝表面积。在一定溶剂使用量范围内,粒子表面破坏程度随界面剂量增大而严重,从而接枝率和接枝效率都增大。同时由于该过程是一个动态溶胀过程,根据高分子材料的特性,在良溶剂作用下可以发生溶胀,且溶剂量越多越利于溶胀的进行。正是由于这一特性,在力争破坏表面的同时又要把握好溶胀的程度和溶胀出现的时间。

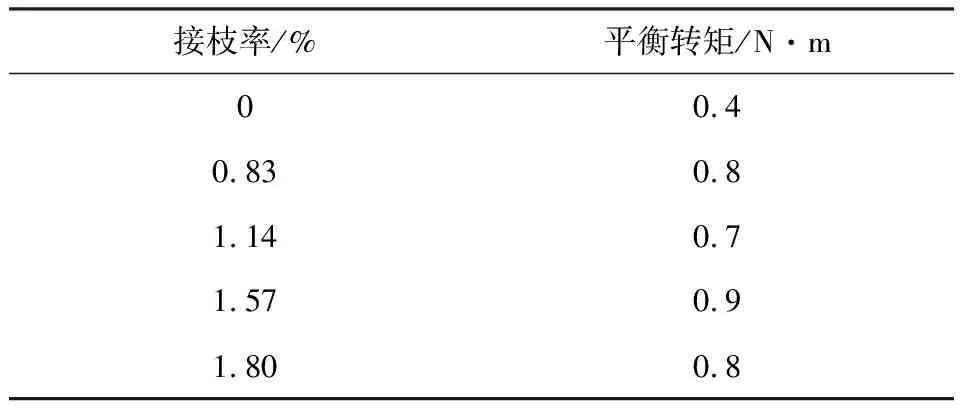

2.10 接枝率对平衡转矩的影响(表2)

平衡转矩反映的是材料流变性能的好坏,平衡转矩越大,粘度越大,流动性越差。

表2 接枝率对平衡转矩的影响

由表2可以看出,纯PP的平衡转矩最大,其它接枝物(PP-g-MAH,含空白样)的平衡转矩均小于1,空白样最小。这说明纯PP的粘度最大,流动性最差。加入界面剂A后PP的流动性有了较大的改善,这是由于界面剂A一方面充当界面剂,另一方面又充当增塑剂,能够增强PP的流动性,使体系粘度变小。而极性基团的引入增大了分子间的作用力,使体系粘度有所增加,从而接枝PP的平衡转矩均大于接枝空白样。由表2还可以看出,接枝PP的平衡转矩基本上在0.8 N·m上下波动,说明接枝PP的平衡转矩随接枝率变化不大。

3 结论

(1)采用固相接枝法以马来酸酐成功实现了对粒料聚丙烯的固相接枝改性,最高接枝率可达2.2%。

(2) PP-g-MAH的平衡转矩明显高于接枝空白样,但PP-g-MAH的平衡转矩随接枝率变化不大。

参考文献:

[1] 刘长生,王琪.磨盘碾磨聚丙烯粒度分布与接枝率的研究[J].高分子学报,2000,(2):219-223.

[2] Liu Changsheng,Wang Qi.Solid-phase grafting of hydroxymethyl acrylamide onto polypropylene through pan milling[J].J Appl Polym Sci,2000,78(12):2191-2197.

[3] 陈宋辉,刘长生.聚丙烯微波辐照固相接枝改性研究[J].化学与生物工程,2006,23(10):25-27.

[4] 陶颖,李剑,周持兴.低等规度聚丙烯固相接枝[J].高分子材料科学与工程,2003,19(4):72-74.

[5] 张立峰,郭宝华,张增民.双单体固相共聚改性聚丙烯技术及其机理研究[J].高等学校化学学报,2001,22(8):1046-1049.

[6] 刘才林,王琪.聚丙烯固相力化学接枝马来酸酐[J].高分子材料科学与工程,1999,15(3):45-48.