汽车曲轴用调质钢42CrMo生产工艺研究

杨雪春

(黎明职业大学机电工程系,福建泉州362000)

随着国民经济发展、居民收入不断提高,中国汽车需求量日益增长,这促进了汽车工业的迅猛发展,拉动了汽车专用钢的快速发展。特别是随着中国加入世贸组织以来,国外各大汽车制造公司为了迅速占领中国市场,纷纷成立外资、合资汽车制造公司,为了降低成本,汽车零部件国产化势在必行,这就直接导致汽车发动机主要零部件-曲轴的市场急剧增大[1]。文章为摸索汽车曲轴用调质钢42CrMo具体生产中的各种生产工艺参数,了解不同热处理状态下的性能水平进行试验研究,为以后批量生产奠定基础。

1 试验用料

为摸索、掌握42CrMo钢热处理组织及力学性能的变化规律,任意切取炉号08303160354、规格φ 250 mm料进行试验。

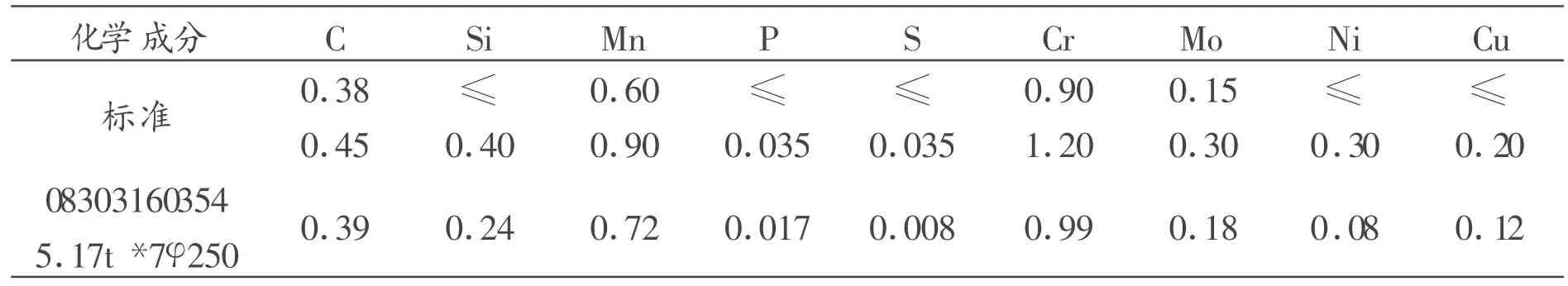

42CrMo化学成分与标准对比见表1。

表1 42CrMo化学成分(%)

2 试验过程

2.1 工艺路线

热轧材调质工艺与锻造调质工艺相比,取消退火、车削加工工序,可较大幅度缩短生产周期,利用现有的工装设备,采用的调质路线如下:

坯料验收→清理→装炉调质(淬火+回火)→取样(判定)→成品检查、探伤→上交。

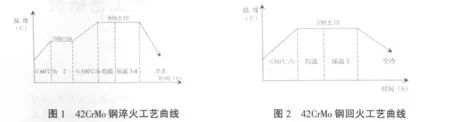

2.2 42CrMo调质工艺

淬火工艺和回火工艺曲线见图1和图2。

2.3 操作要点

2.3.1 坯料验收

试验料083031603545.17 t*7φ 250 mm,钢锭头部650 mm,尾部560 mm,平均605 mm,压缩比为7.45。按82%成材率计算,等切两段,每段长度为5.5 m,实际长度5.7~5.9 m,轧钢厂缓冷坑出炉后,扒皮机扒皮,表面较好,但局部有裂纹近10 mm深,冷拔厂局部清理。先清理后调质,调质后成品探伤。

2.3.2 装炉、调质

⑴装炉:根据卡片的重量和来料支数,装两层。两层中间垫小垫铁,根据来料长度,间隔每米一个,根据生产安排在地上摆好后,待上炉,出炉后吊上。每炉要调整大垫铁与小垫铁对齐。

⑵必须仔细核对来料尺寸规格,严格按照调质工艺执行。

⑶热处理作业区提前组织准备,到保温时间后及时淬水。

a、淬火前必须将将水管阀门调至最大,水槽注满并保持一定流量。

b、淬火前,保证水槽水温为常温。如果水槽水温高于常温,提前注水,将水温置换成常温。

c、淬火时两台天车同时操作。从摘罩到入水,控制时间<4 min,尽最大可能控制在3.5 min以内。在水中每间隔1.5 min,吊起后再入水中,在水中具体时间按工艺要求,出槽温度≤200℃。

d、回火:提前准备好回火炉。淬火后为适当降低钢材的表面温度,在1~2 h装炉内回火,根据料与小垫铁的情况进行调整大垫铁距离;回火出炉后空冷,可进行温校。

e、加热炉为罩式加热炉,炉温均匀,但长度小于6m为宜(可装料6.5m,但两端在烟道处,温度低)。淬火加热时间(均温后)按0.12 h/m,回火按0.2 h/m。

f、冷拔厂采用18#炉加热,均温2 h,加热3 h 50 min。14支分两次装炉,每炉 7支,中间用垫铁隔开,上三支下四支。

3 试验结果

3.1 力学性能

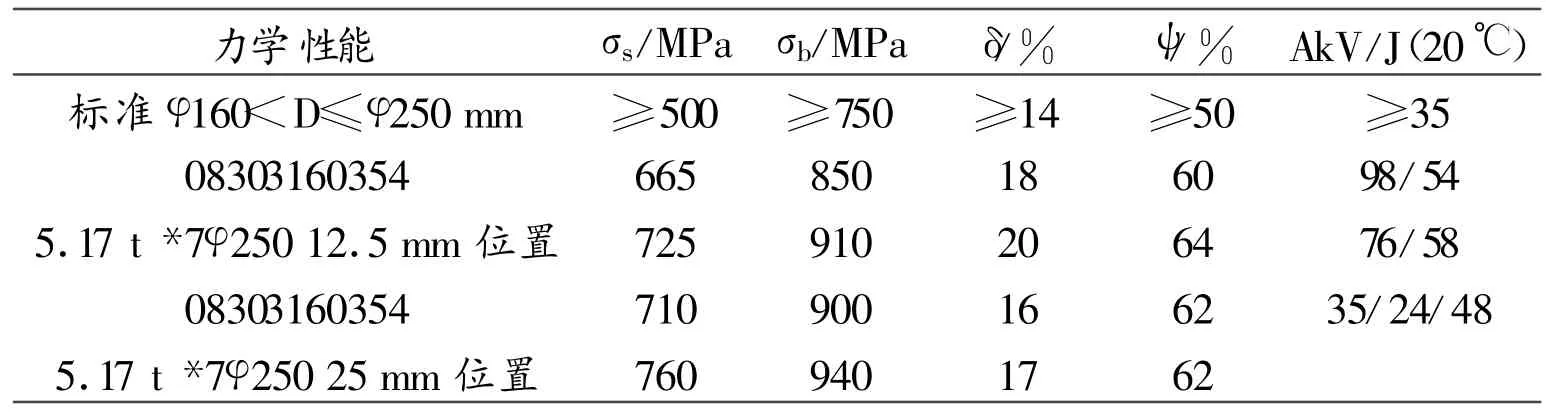

在42CrMo试验料的不同位置取样检验力学性能见表2。

表2 42CrMo力学性能表[2]

由表2可以看出:满足技术条件情况下允许有一个冲击值低于35 J的2/3的要求,12.5 mm处硬度272 HB,25mm处硬度249HB,根据25 mm处达到的力学性能及硬度,尽管淬火条件不好,但水淬可淬透25 mm。

3.2 42CrMo试验料的金相组织[3]

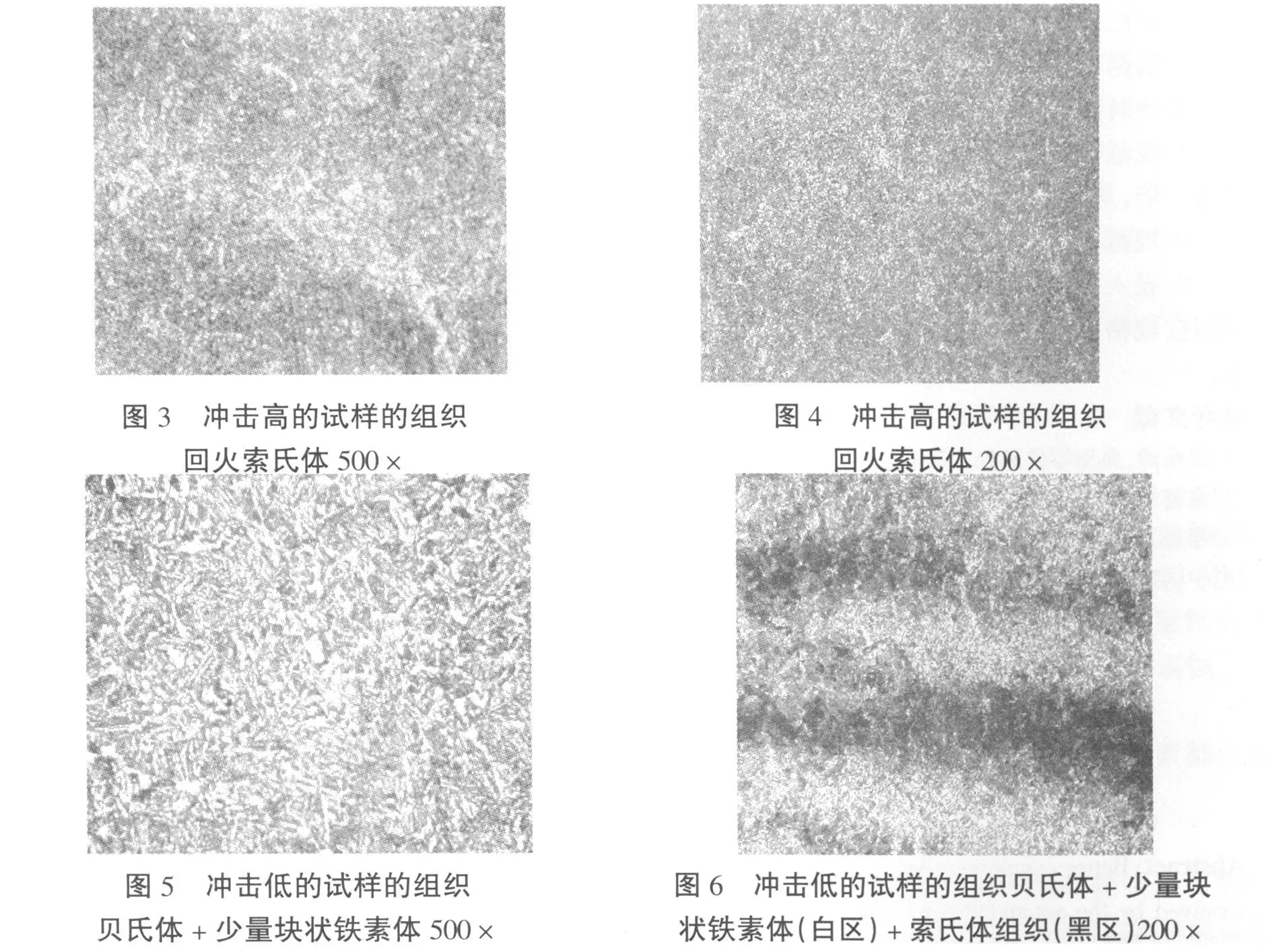

在热轧空冷、正回火、调质状态下,试样(冲击试样)在金相显微镜下的组织观察见图3~6。

冲击值高试样是在取低倍试片后切取,如果第一个力学性能检验不合再重新向里切取,从金相组织及热处理炉加热、淬水的实际情况分析,由于端部靠近罩式、井式炉烟道,并且头尾部加热温度低,出炉淬水时间达到4 min 40s,使头尾部冷却速度快,根据42CrMo变形的CCT曲线看,冷却速度快而又达不到水冷速度时,转变进入贝氏体转变区,发生贝氏体转变。热处理工艺需进一步完善。

4 分析讨论

⑴42CrMo为中淬透性调质钢,以前生产过程中由于工艺需要,为防止淬裂,采用出炉后空冷8 min,结果表明,即使是表面也未获得马氏体组织,因此此次生产使用靠近水槽的18#炉,达到尽快入炉。一台天车的最大起吊重量为15 t,从摘罩、挂链子、吊起至入水需4 min 40 s,比较紧凑,但时间仍然较长。

⑵淬水用水槽尺寸为7 m×3 m,较小,而且没有水循环装置,依靠水槽下方管道排水,起不到循环作用。15 t钢材入水后6~10 min,水温即由近20℃升高到70~80℃。根据水、油等冷却介质性质,为达到力学性能指标,42CrMo适合水淬油冷,冷拔热处理厂只有水槽,没有油槽,无法实现水淬油冷,而水冷却在高温区冷却能力低,在低温区冷速大,并且水温对冷却能力影响非常大,18℃水冷却强度650~550℃,H=1;50℃H=0.17;300~200℃H=1。由此看出,由于水槽小,导致水温快速提高,没有起到水淬油冷的作用,因水在200~300℃(42CrMo Ms点310℃)冷却能力强,易引起变形、开裂[4]。

⑶针对以上问题,采取水冷时间为20 min,上下串动,以破坏水的蒸汽膜。出水后料温在100℃左右,1 h内装炉回火。

5 问题及改进

42CrMo调质处理后进行分段切削加工,用于结构件、轴的生产制造,在规格小于310 mm时与锻材调质钢相比具有以下特点:生产速度快、周期短及装炉量大,有很好的发展趋势。

目前42CrMo经过生产试验,在技术条件、生产工艺、现场操作、检验等方面经验比较成熟,但还存在一些问题,针对这些问题进行改进的措施如下:

⑴42CrMo在半径1/2处取样,而该钢种实际淬透性为25 mm,改为半径1/3处取样,有利于冲击功检验稳定性;

⑵根据检验结果,进行调质工艺的调整:减少淬火保温时间,适当增加回火保温时间,并按不同规格延长水冷时间;

⑶规范操作,每热处理炉次处理重量由原15 t增加到25 t以上,即每热处理炉次处理一电炉,产能提高一倍,从摘罩到入水时间控制在3 min以内;

⑷规范取样项目、方法及取样位置;

⑸投入两台热处理炉进行淬火,一到两台热处理炉进行回火,以平均装炉量25 t计算(淬火加热总时间按规格不同为15~20 h),每天可处理50 t,每月按30 d计算,每月可处理1500 t,可以满足生产需求。

[1]阎承沛.典型零件热处理缺陷分析及对策[M].北京:机械工业出版社,2008.

[2]束德林.金属力学性能[M].北京:机械工业出版社,1987.

[3]程金元.金属材料学[M].西安:陕西人民教育出版社,1989.

[4]中国机械工程学会热处理分会.热处理工程师手册[M].北京:机械工业出版社,1999.